新型永磁直驱驱动单元技术的设计和分析*

2022-05-14徐艳晖

徐艳晖

(中车大同电力机车有限公司 技术中心,山西大同 037038)

多年来,随着国内外轨道交通行业对永磁电机直驱传动技术的研究及运用,以及国内各行业永磁同步电机技术的不断应用及发展,国内永磁同步电机的研发及制造技术越来越成熟。由于以前在轨道交通行业,永磁同步电机技术在城市轨道交通领域有了一定的研究和应用,但是在相对功率更大的铁路机车领域国内目前还没有相应的研究及应用,铁路机车领域的直驱传动技术目前国内还是空白[1]。因此,永磁同步电机技术的发展为铁路机车直驱传动技术的实现奠定了良好的基础,同时直驱传动技术也将成为推动铁路机车行业传动技术的突破方向。

1 直驱传动技术在国内外的应用现状

目前国外进行直驱传动技术研究的主要机构和公司有:日本的相关研究机构和公司、德国的SIEMENS公司和瑞士的SKODA公司。

1.1 日本公司[2]

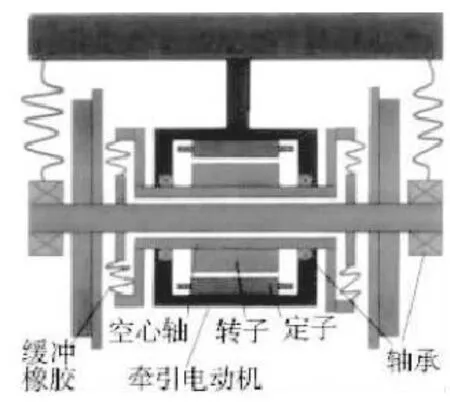

早在20世纪90年代,日本就开始了对直驱传动系统的研究,迄今为止已进行了多次试制。东日本铁路公司从1999年起,就开始开发永磁直驱轮对驱动单元以用来装车AC Train电动车组,永磁直驱电机采用架悬悬挂方式,传动机构采用橡胶结构,采用车轴传动方式,如图1所示。运行结果表明其噪声降低了5 dB,节能10%以上,提高了效率。

图1 东日本铁路公司开发的永磁直驱轮对驱动单元

1.2 SIEMENS公司

德国SIEMENS公司采用直驱技术路线分别开发出ICE3动车组用永磁直驱传动系统、Syntegra转向架用永磁直驱传动系统及以BR152机车为基础开展的永磁直驱技术研究。

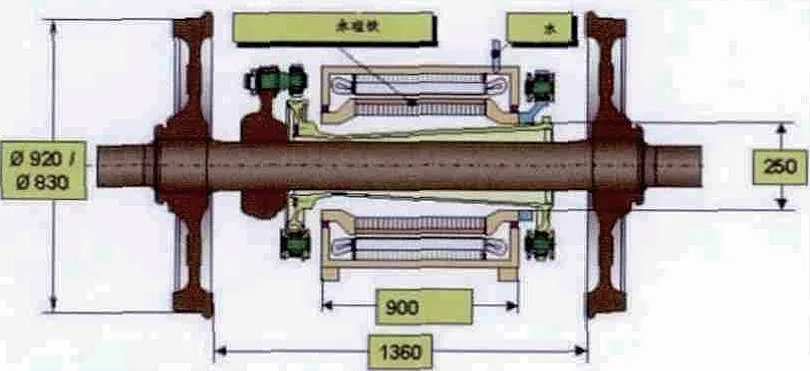

(1)ICE3动车组用永磁直驱系统

SIEMENS公司以ICE3型动车为应用载体,开展了永磁直驱传动方式的研究,电机功率为500 kW,电机采用架悬悬挂方式,传动机构采用连杆橡胶关节结构,车轴传动方式如图2所示,采用全封闭水冷结构。在ICE3车上实现了装车,装车车辆最高速度为330 km/h。

图2 ICE3直驱轮对驱动单元

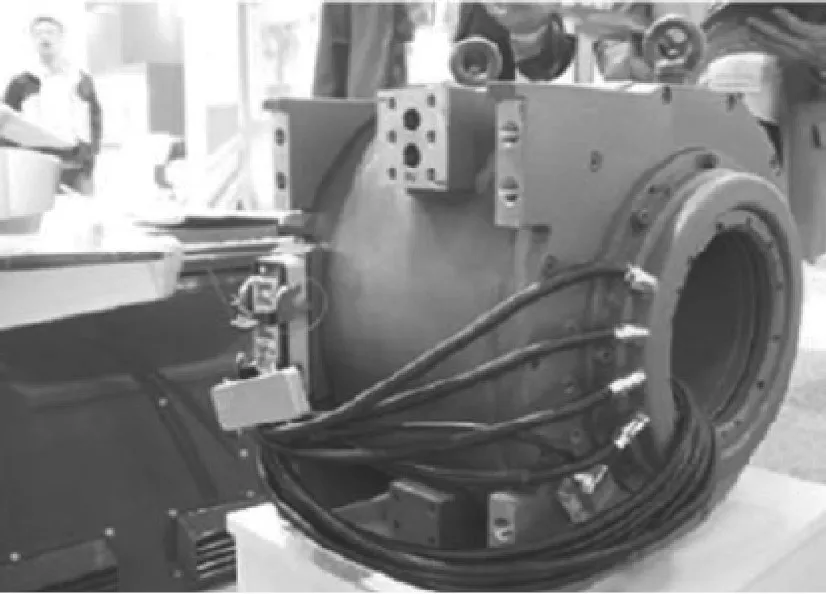

(2)Syntegra转向架用永磁直驱系统

SIEMENS针对城轨车辆开发了永磁直驱电机新型转向架Syntegra。电机功率为150 kW,采用轴悬悬挂方式,车轴同时也是电机的转子轴,如图3所示,采用全封闭水冷结构。

图3 Syntegra用永磁直驱电机

测试结果表明:在使用直驱传动系统时比异步传动系统的效率提高3%,体积减少了30%,噪声降低了15 dB。

(3)永磁直驱机车的研究[3]

SIEMENS以BR152型机车异步电机传动系统为基础,对采用永磁电机直驱传动系统的技术进行了研究。电机按照功率1 600 kW、轴悬悬挂方式、全封闭水冷结构的方案进行了相应技术研究。通过研究表明由于簧下质量的增大,车轮垂直载荷力有所增加,导致机车最高运行速度有所降低。

1.3 SKODA公司

SKODA公司于2010年针对低地板车开发了永磁直驱电机,如图4所示。电机功率为46.6 kW,采用全封闭水冷结构。

图4 SKODA永磁直驱电机

2018年柏林轨道交通展,SKODA公司展出了一款城轨用永磁直驱轮对驱动单元产品,如图5所示,是本届展会展出的唯一一款永磁直驱产品。电机功率为150 kW,采用轴悬悬挂方式,车轴同时也是电机的转子轴,自然风冷结构。

图5 SKODA公司直驱轮对驱动单元

国内在轨道交通领域,目前中车浦镇、中车四方等企业已完成了永磁直驱城轨车辆的研制,填补了国内轨道交通行业直驱传动技术领域的空白。同时,中车永济、中车株所、中车株洲电机等企业在永磁直驱电机的研制、运用等方面已经积累了一定的技术基础,具备了研制大功率永磁直驱电机的技术实力。

1.4 小结

在轨道交通领域,国内外都已经开展了永磁直驱传动系统方面的研究及探索。

目前,国外在直驱传动系统方面,主要应用在城际、低地板车等领域,电机功率从46.6~500 kW不等,冷却方式基本为水冷,成果主要体现在提高系统效率、节能、降噪等方面[1]。虽然在功率较大的机车领域SIEMENS进行了研究,但没有进行实际应用。因此,本项目的开展推动直驱传动系统技术向机车领域延伸。

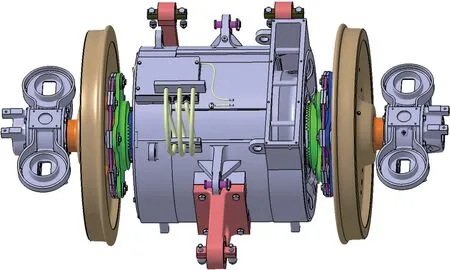

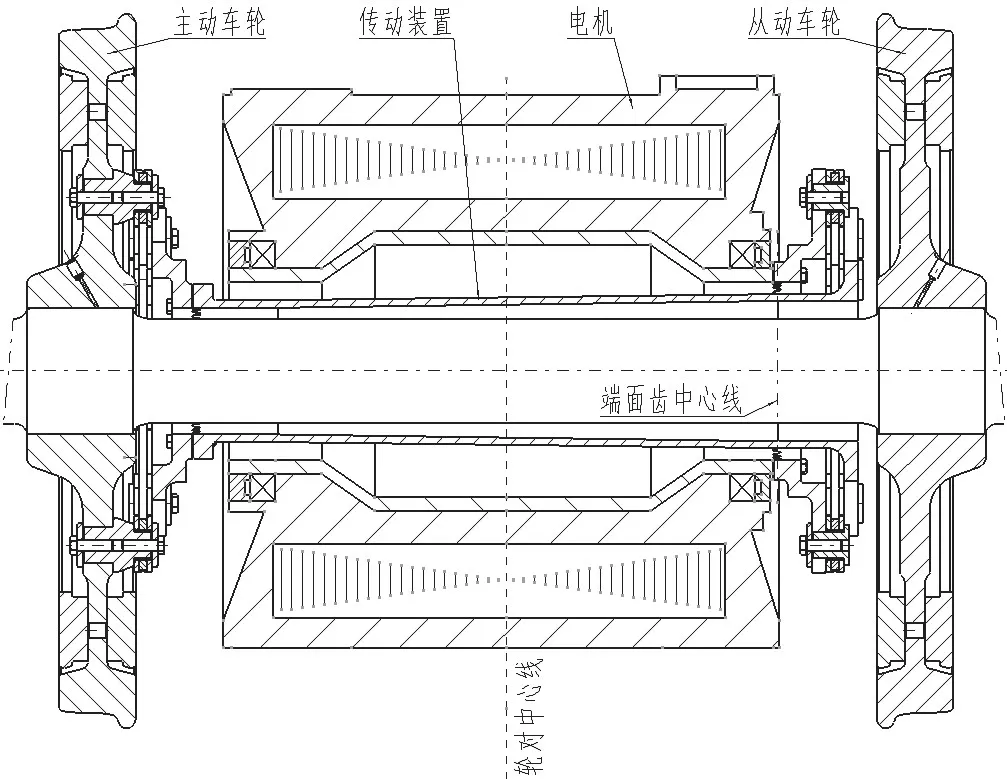

2 新型永磁直驱驱动单元总体结构

驱动单元主要由轮对、电机、传动装置和电机悬挂装置等组成。轮对主要由车轴、车轮等组成。传动装置主要由牵引电机、齿轮传动系统装配等组成。牵引电机采用架悬全悬挂方式;牵引电机设计有防脱落结构。驱动单元三维效果图如图6所示,二维剖视图如图7所示。

图6 驱动单元三维图

图7 驱动单元二维剖视图

3 主要技术参数

主要技术参数如下:

轨距: 1 435 mm

轴重: 21 t

最大运营速度: 160 km/h

轮径: 1 250 mm(新)1 150 mm(磨耗)

轮对内侧距: 1 353±1 mm

电机质量: 3 430 kg

电机额定转速: 353 r/min

电机最高转速: 706 r/min

电机启动转矩: 42 000 N⋅m

电机额定转矩: 33 142 N⋅m

牵引电机悬挂方式: 架悬全悬挂

传动方式: 直驱传动

传动结构: 电机空心轴+挠性板联轴器

4 驱动单元主要部件的结构、性能与特点

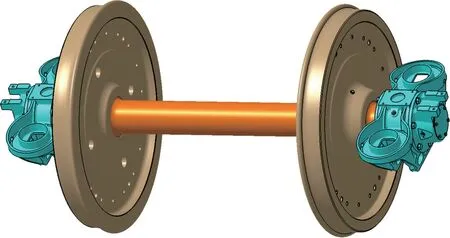

4.1 轮对

轮对组装技术要求及零部件技术要求符合TB/T 1463《机车轮对组装技术条件》的相关要求。轮对三维效果图如图8所示。轮对组装主要由车轴、主动车轮、从动车轮、轴箱装配等组成,采用轮盘制动方式。

图8 轮对三维图

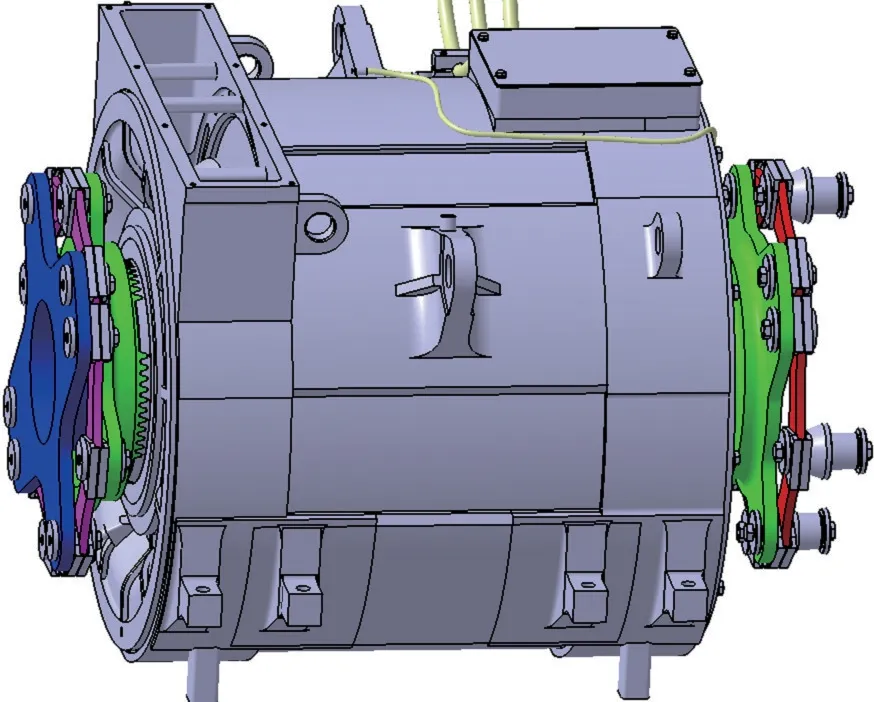

4.2 传动装置

传动装置主要由电机及联轴器组成,如图9所示。

图9 传动装置三维图

4.2.1电机

由于采用直驱传动后,随着电机扭矩的成倍增加,电机体积增大,质量增加,受轮对内侧空间、机车下部限界及驱动单元整体设计质量的限制,电机设计空间有限,因此永磁直驱电机设计时须从电磁设计、冷却方式、减重、强度、空间等多方面统筹考虑。

电机采用定子强迫通风、转子密封结构;转子采用空心轴、端面齿结构,转子两端采用圆柱滚子轴承进行支撑;为降低驱动单元质量电机两侧端盖采用铸铝合金结构。永磁直驱电机按照满足C6修要求进行设计,降低了电机全寿命周期内的检修维护成本。

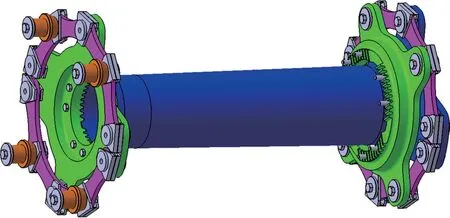

4.2.2联轴器

联轴器由左、右挠性膜片组、传力盘、空心轴、传动轴、传动销以及连接组件等组成,挠性膜片组由多层厚度相同的优质弹簧不锈钢片组成。为了优化电机及联轴器的设计空间,与既有直驱技术完全不同的是采用了车轮传动方式。

采用联轴器传动机构较传统空心轴六连杆传动机构减重约17%左右,同时轴向空间占比减小,为电机设计及驱动系统的组装及检修维护留出了宝贵的轴向空间,联轴器三维效果图如图10所示。联轴器一端通过传力盘与电机转子空心轴连接,另一端通过传动销与主动车轮连接,联轴器空心轴贯穿电机转子空心轴,挠性膜片组是实现电机相对于车轴变位的执行机构,联轴器空心轴与电机转子空心轴、车轴之间设计有足够的相对运动间隙。

图10 联轴器三维图

由牵引电机产生的驱动力矩经电机转子轴→传力盘→联轴器左侧挠性膜片组→空心轴→传动盘→联轴器右侧挠性膜片组→传动销→主动车轮→车轴→从动车轮。

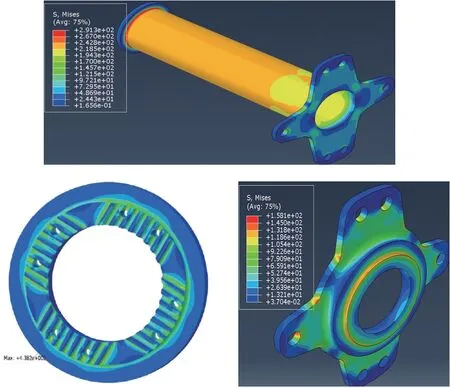

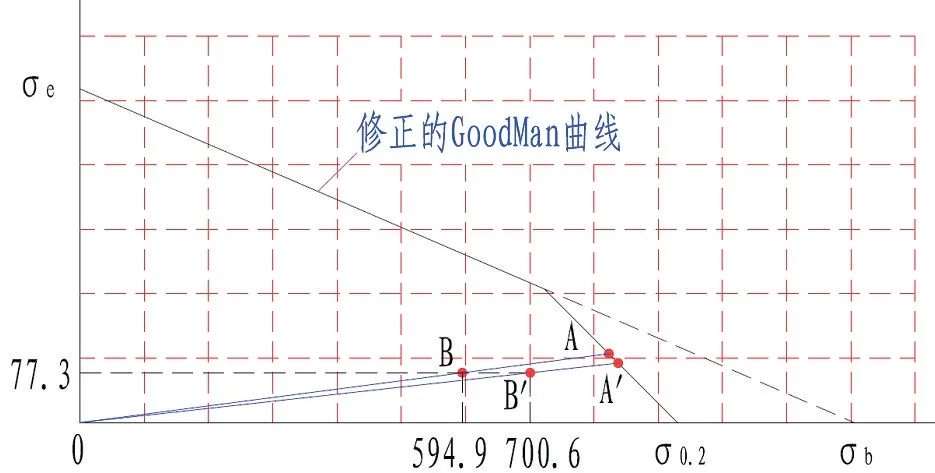

联轴器各零部件强度分析如图11所示,结果表明各零部件具有足够的安全系数。挠性板疲劳寿命计算了交变应力和稳态应力,这2部分应力用疲劳极限来评定,如图12所示,叠片组件在启动扭矩下,补偿同时达到最大的疲劳安全系数为1.19,表明挠性板的理论计算寿命已进入无限寿命。

图11 极限载荷条件下联轴器各主要零部件应力云图

图12 Goodman疲劳极限图

经过对联轴器的变位能力和刚度进行计算,结果表明满足转向架一系悬挂和电机架悬合成的位移要求。

采用联轴器使得电机与轮对成了2个“相对独立”的运动体,联轴器能够缓解各个方向的冲击振动,电机架悬使得电机质量成为了簧上质量,降低了轮轨动作用力,改善了电机的工作条件。联轴器具有足够的扭转刚度,可避免轮对在驱动过程中产生黏—滑振动[4]。

由于挠性膜片组为弹簧钢片,使联轴器性能在寿命周期内各向刚度与新造相比具有很高的一致性,避免了传统空心轴六连杆机构橡胶关节老化后导致的机车横向稳定性变差问题;同时,联轴器部件之间无相对磨损,因此联轴器能够满足C6修的要求,降低了驱动系统全寿命周期内的检修维护成本,具有典型的技术优势。

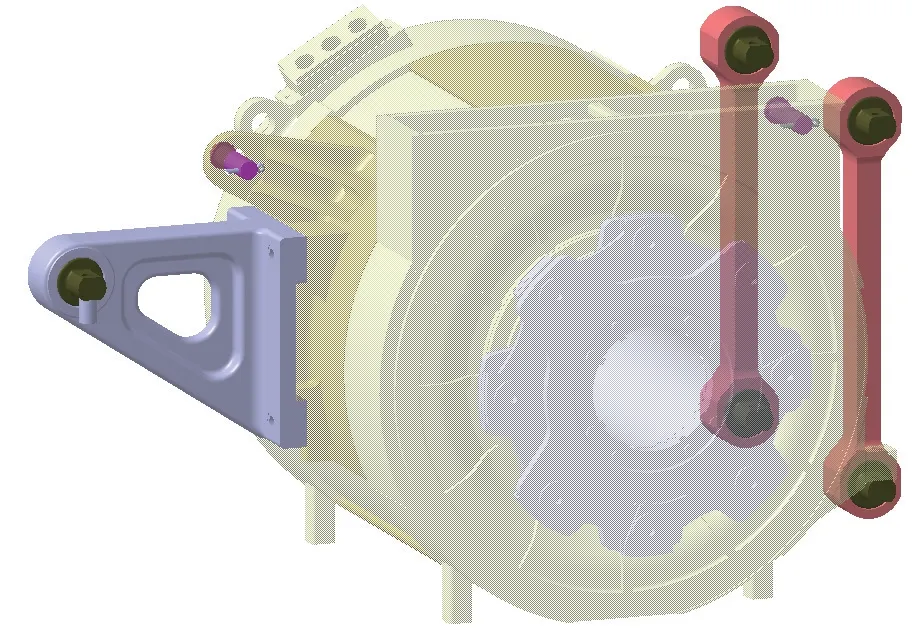

4.3 电机悬挂装置

驱动单元悬挂采用弹性架悬方式,主要由悬挂臂、吊杆、橡胶关节等组成,即电机一端通过装有橡胶关节的悬挂臂悬挂于构架,另一端通过装有橡胶关节的2根吊杆悬挂于构架,设有电机防落装置,同时电机防落装置兼备止挡功能,如图13所示。

图13 驱动单元悬挂及防落

5 试验验证及性能分析

按照相关标准要求,同时立足于掌握全新直驱传动技术的各项性能,对车轮、车轴、联轴器等零部件进行了相关试验验证,其中进行了多项研究性试验项目。

5.1 车轴、车轮疲劳试验

2018年,委托某车辆检验站,依据TJ/JW 037-2014《交流传动机车车轴暂行技术条件》和TJ/JW 038-2014《交流传动机车车轮暂行技术条件》标准相关要求,对车轴、车轮进行了疲劳试验。经试验,车轴、车轮疲劳强度满足标准要求。

5.2 联轴器振动冲击试验

2018年,委托某公司按照IEC 61373标准要求进行了联轴器振动冲击试验,如图14所示。测得了联轴器在10种位移状态下的共振频率,试验完成后联轴器探伤无裂纹,无塑性变形,紧固件无松动,满足机车在各种工况下的运行要求。

图14 振动冲击试验

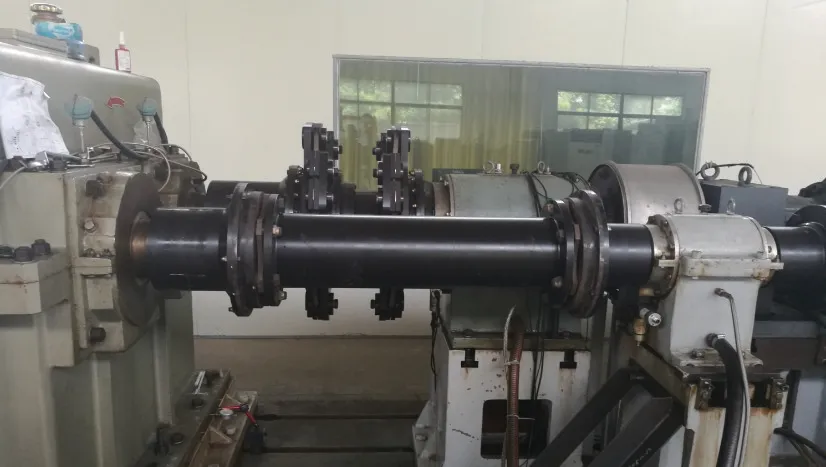

5.3 联轴器疲劳试验和三向刚度试验

疲劳试验:联轴器分别在电机额定扭矩和电机启动扭矩工况下,在联轴器大变位条件下,分别进行了107次和106次的旋转疲劳试验,试验完成后联轴器探伤无裂纹,无塑性变形,紧固件无松动,满足设计要求,如图15所示。

图15 联轴器疲劳试验

三向刚度试验:对联轴器进行了三向(轴向、角向、扭转)刚度测试,三向刚度分别检测了联轴器挠性膜片组在新造、疲劳试验后、振动冲击试验后3种状态下的刚度值,研究挠性膜片组理论分析刚度值的准确性,并摸索联轴器在运用后的三向刚度值变化情况。

5.4 联轴器振动特性试验

在某公司整车滚动试验台上进行了联轴器振动特性试验,如图16所示,试验时通过在联轴器主要零部件上布置三向加速度无线传感器,测得联轴器在试验台上的三向加速度,通过分析来研究联轴器各部件的三向振动传递情况,研究挠性板联轴器的振动衰减效果。

图16 滚动试验台整车试验

6 结语

采用“电机空心轴+挠性板联轴器”传动技术的新型直驱驱动单元的设计及应用,极大地简化了驱动单元的装配工艺,降低了机车全寿命周期成本,降低了驱动系统的质量,减小了轮轨冲击动作用力,缩小了转向架固定轴距,转向架具有较小的转动惯量,提高了机车的曲线通过性能,丰富了国内机车转向架驱动单元的传动技术平台。

截止到2021年12月,采用该新型驱动单元的机车已经研制完成,并完成了关键零部件试验验证及整车型式试验。通过试验验证,表明新型永磁直驱传动系统噪音小,能耗低,传动平稳,运行状态优良,达到了预期的设计目标。