驱动耙耙齿受力分析及产品优化*

2022-05-14李生泉李栋梁杨海森王庆凯查开旭

李生泉,李栋梁,杨海森,王庆凯,查开旭

(1.兰州现代职业学院理工分院,甘肃 兰州 730207;2.兰州兰石集团有限公司,甘肃 兰州 730087)

0 引言

耙齿作为动力驱动耙的主要工具,是完成驱动耙破土、切割、搅散等操作的关键零件,在本次优化前的型式试验中,目前产品出现了如图1 所示的根部断裂、刃部向内弯曲的严重质量问题,直接影响到产品的后续生产和定型[1-4]。为了短时间内找到失效原因,加快产品研发周期,本次优化在受力分析的基础上,借助有限元手段进行了品质改善活动。

图1 耙齿工具失效状态

1 耙齿工具的受力分析

为了计算耙齿发生断裂和变形时的应力,确定仿真分析时耙齿承受的最大负载,需要计算耙齿工作时的最大阻力。驱动耙作业时每个耙齿上受到的最大阻力可以认为是耙齿发生碰撞、“卡死”时的最大反作用力,本次优化过程对最大阻力的确定采用了“扭矩分配法”计算、“功率分配法”验证的思路。

1.1 “扭矩分配法”计算阻力

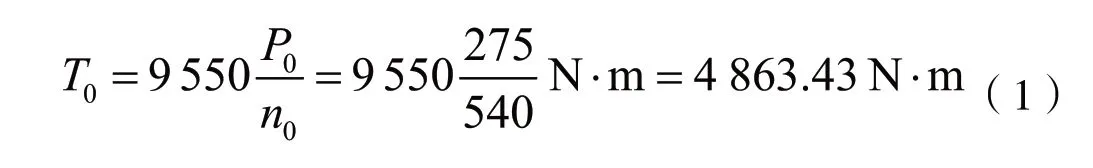

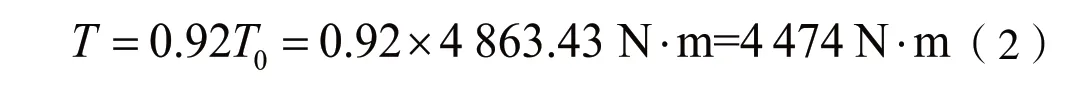

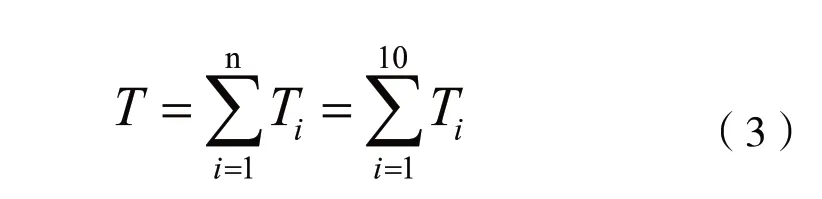

确定拖拉机输出轴输出扭矩为T0,考虑到机器实际使用时各种情况的发生,特别是例如“大马拉小车”的违规作业现象,根据有关标准及研究[5-8],动力输出轴允许输出最大功率P0选择为275 kW、PTO 转速选择为最小档位540 r/min,将各个参数带入式(1)求得输出轴输出扭矩T0为4 863.43 N·m。

式中:T0——动力输出轴输出最大扭矩;P0——动力输出轴允许输出最大功率;n0——PTO最小转速。

同时,考虑到扭矩损失,输出轴实际最大扭矩按照经验值0.92 计算,带入式(2)求得最终动力输出轴输出最大扭矩为4 474 N·m。

式中:T——最终动力输出轴输出最大扭矩。

考虑到“大马拉小车”的极限作业情况,作业时拖拉机悬挂的驱动耙选择为10 组刀具的小型驱动耙,带入式(3)求得每组刀具上分配的扭矩Ti约为447 N·m。

式中:Ti——每组耙齿上的最大扭矩;n——驱动耙耙齿组组数。

目前,常见驱动耙产品的耙齿间距约为24 cm~ 30 cm,优化产品每组耙齿间距0.245 m,为了计算耙齿上受到的最大冲击力,耙齿刃部旋转半径R取0.12 m。根据驱动耙工作时利用每组耙齿上的力偶矩破土机理,当耙齿工作遇到暗石、树根等坚硬物体发生碰撞、卡止现象时,由式(4)可以计算得到两耙齿上的反作用力F0为1 990 N。

式中:F0——耙齿上的反作用力;R——耙齿间距。

当耙齿一侧受到阻力无法转动时,一组耙齿中只有一个耙齿受到阻力,此时耙齿受力演变为单齿受力模式,公式(4)演变为式(5),可求得耙齿上的最大反作用力F0为3 725 N。

1.2 “功率分配法”验证阻力

如前文所述后传动轴输入功率取275 kW,考虑到拖拉机扭矩储备因素以及驱动耙减速器和变速箱功率损失,功率损失系数η根据经验取0.98,耙齿组数也取10,根据式(6)、(7)求得每组耙齿上的功率Pi为26.95 kW。

目前,常见驱动耙产品耙齿转速一般为300 r/min~ 450 r/min,PTO 转速与耙齿速度配置如表1 所示,R取0.12 m,耙齿转速n取300 r/min,根据式(8)可求得每个耙齿上的破碎力F为3.58 kN。

表1 PTO转速与耙齿速度配置

可见,用“扭矩分配法”计算的阻力与用“功率分配法”验证的阻力相差不大,故本次优化时耙齿工作时的最大阻力取3.72 kN。

2 耙齿工作失效时受力分析

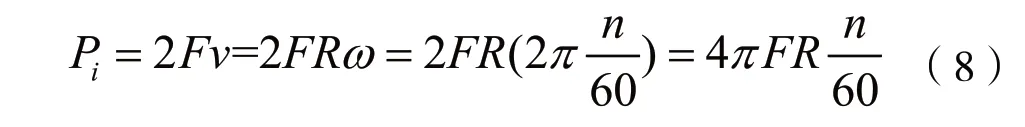

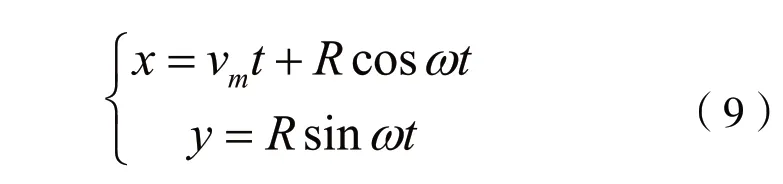

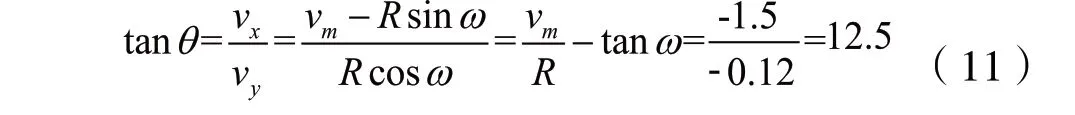

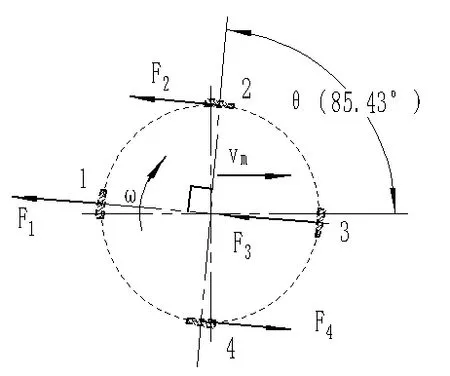

目前,耙齿失效形式主要为耙齿断裂、内弯,仿真分析时必须研究耙齿工作时的运动状态,以进一步确定载荷施加位置。耙齿作业时的运动轨迹如图2 所示[9],假设机器前进的方向为x轴方向,耕幅方向为y轴方向,耙齿上任意一点P的角速度选择为ω、半径为耙齿间距R,机器行进速度为vm,时间为t,根据耙齿运动轨迹可得到式(9)所示的耙齿P点(图2 中第三象限点)的运动方程。

图2 驱动耙耙齿运动轨迹图

如前文所述,R取0.12 m、n取300 r/min,大马力拖拉机进行耕种作业速度一般为0.8 m/s~2 m/s,vm取1.5 m/s,根据式(10)可求得vxmax为1.5 m/s,vymax为0.12 m/s。

对运动方程(9)求导,可以得到P 点的瞬时速度方程式(10)。

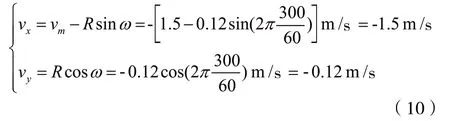

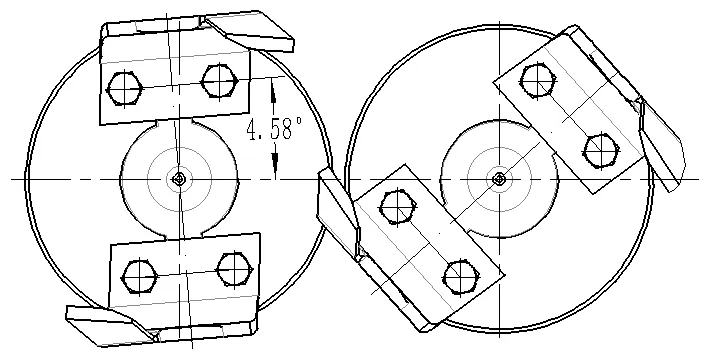

将式(10)演化为式(11),得到如图3 所示的耙齿工作时刃部角度为85.4°(4.6°),这个角度也是耙齿安装角度的设计来源。

图3 耙齿与箱体的安装角度

根据式(11),当PTO 输出功率达到275 kW 时,耙齿上出现最大破碎力的位置如图4 所示,且拖拉机前进速度越大,θ 角也越大,耙齿切割土壤时产生的阻力也会明显增大。

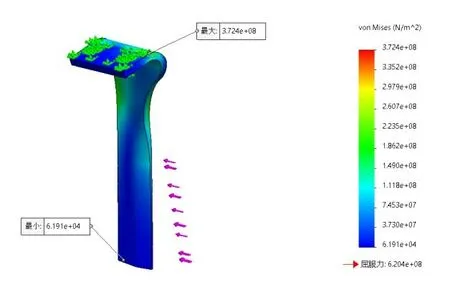

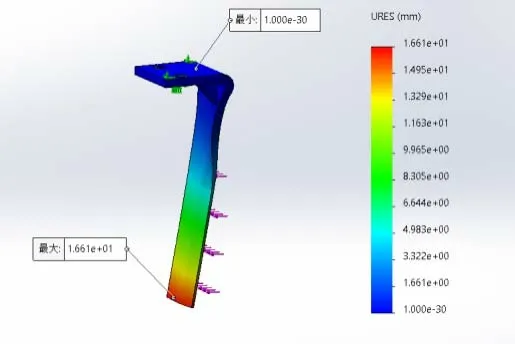

如图4 所示的机具作业时,两耙齿转动形成的轨迹路线分别为A和B,耙齿在y轴负方向一侧工作是在未破土的情况下切割土地,而在y轴正方向一侧运动是在前面耙齿已破土的情况下切割土地。所以当耙齿在如图4 所示的整周转动中,与拖拉机前进方向一致的点2 处受到的反作用力F2要大于点4 处受到的反作用力F4、点3 处受到的反作用力F3要大于点1 处受到的反作用力F1。这就是实际工作中耙齿弯曲失效时偏向内侧、耙齿断裂失效时偏向刃口侧的原因。所以在进行仿真分析时,考虑断裂情况的载荷应该施加到如图5 所示的刃口位置,考虑弯曲情况的载荷应该施加到如图6 所示的侧面位置,且弯曲的仿真分析中输出值为应变值,断裂的仿真分析中输出值为应力值。

图4 驱动耙耙齿的运动

图5 应力分析

图6 应变分析

3 试验设计

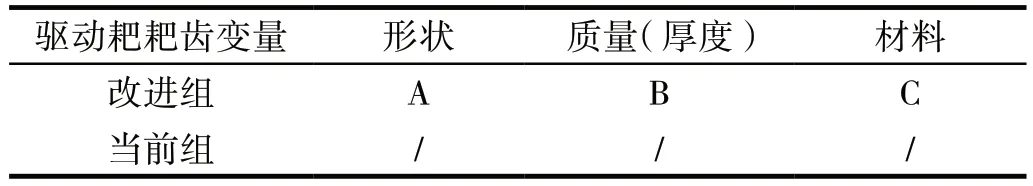

根据已有设计经验和产品特点,在保证耙齿硬度的基础上[10],本次耙齿的优化设计拟采取的优化途径有三种:第一种是在外观形状上采取“直拐”式,如图6 所示,该形状和目前产品的形状是当前世界上驱动耙耙齿产品的两种代表形状,另外为了避免耙齿向内弯曲,在耙齿弯曲位置设计了加强筋结构;第二种方法是增加耙齿厚度,考虑到后期耙齿这种易损件的加工工艺和成本,此次优化设计直接采用耙齿整体加厚的方法;第三种方法是采用某品牌产品的特殊材料。将以上三种方法编号为A、B、C,获得如表2所示的试验变量表。

表2 变量表

根据现代试验方法中的交叉试验思路,由于本次试验只有三个因素A、B、C,为了获得最优组合,本次试验可直接进行全面试验,即有8 种改进方案的仿真试验(见表4),其中1号方案为当前产品的形状、厚度、材料的仿真对比项。

3.1 仿真试验阶段

根据试验设计方案,在建模软件中完成各优化方案下耙齿模型的建立,按照图5 和图6 中耙齿安装实际位置进行约束添加,之后根据前文计算和分析,在图5 所示的刃部、图6 所示的侧面添加载荷,完成有限元网格划分后,在刃部加载的情况下计算应力、在侧面加载的情况下计算位移,经过8 次仿真计算,得到试验结果数据。

3.2 NC函数构造

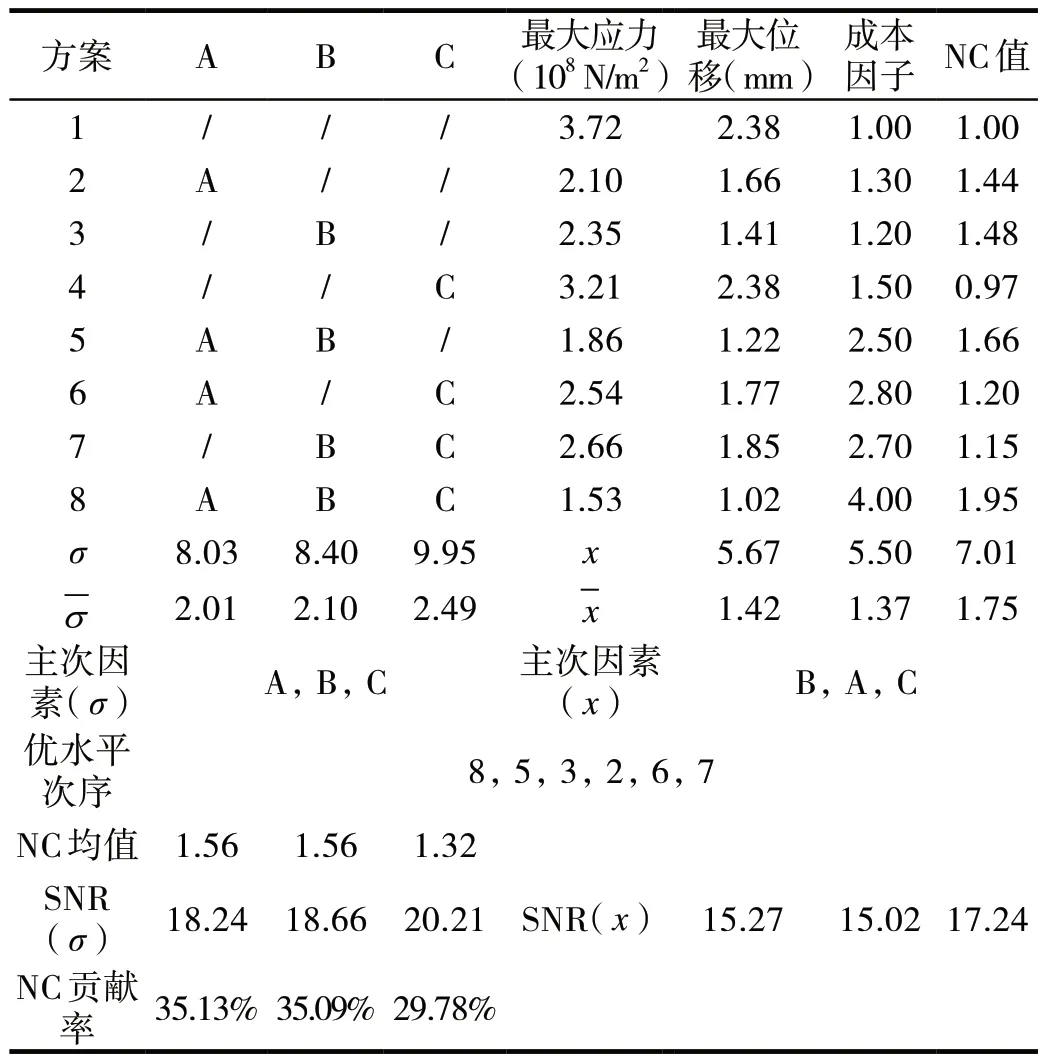

田口鲁棒优化是现代优化设计中常用的方法,常用NC 函数和信噪比(SNR)函数来获得鲁棒性较好的优化方案[11-12]。

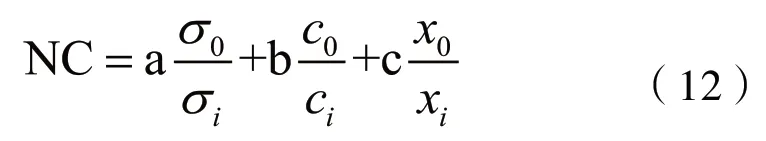

构造NC 函数时要考虑到多个优化目标的同时,将优化时间、经费以成本形式纳入函数,以确保获得最优方案,本次优化构造的NC函数为式(12)。

式中:a、b、c——加权因子;σ0——原应力;c0——原制造成本;x0——原位移;σi——第i种方案应力;ci——第i种方案的优化成本;xi——第i种方案的位移。

式(12)中各构造参数的取值如表3 所示,其中加权因子a、b、c 数值的选取基于对应参数对本次优化的重要程度,考虑到产品质量的保证,a、b、c 中与产品质量的相关因子取值较大。

表3 系数表

3.3 信噪比(SNR)计算

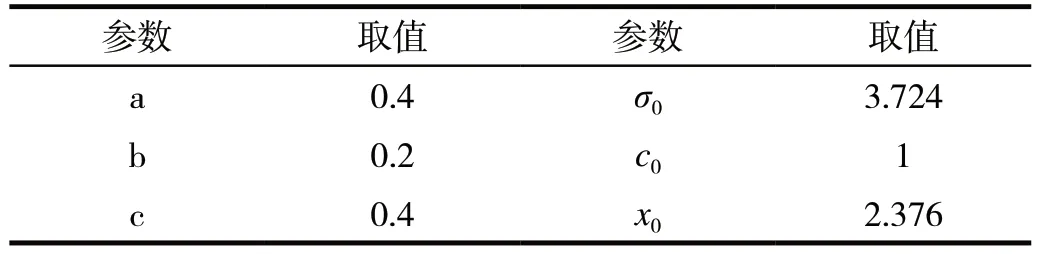

试验数据的平均值无法代替数据的稳健性,由于耙齿失效形式最终体现在应力和应变上,所以本次优化采用的是望小特性的SNR:

式中:yi——试验目标值;N——试验次数。

3.4 数据处理

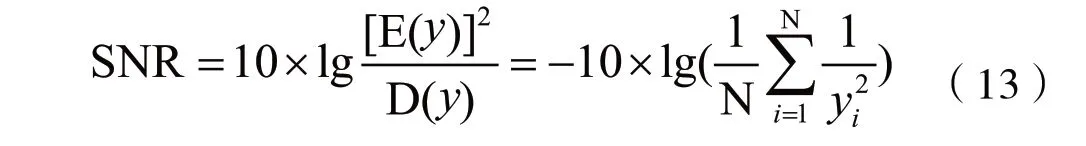

根据仿真试验结果填写表4 中的最大应力和最大位移,计算NC和SNR后,进行其他参数的计算。

表4 试验数据

3.5 数据分析

在表4 中,由得到的NC 值发现单变量方案4 的NC 值小于原模型下的NC 数值1,可以将这种方案淘汰;其他6 种优化方案的优水平次序为8、5、3、2、6、7。根据仿真试验得到的应力和位移值,借助现代试验方法中的数据处理方法,可以得出试验中三个因素的重要顺序:其中变量A 下的应力最小,位移次之;变量B 下的位移最小,应力次之;变量C 对优化目标重要程度最差,变量C 参与下的应力和位移不仅没有明显改善,反而增加优化成本,变量C 的鲁棒性很差,这一变量应该被淘汰。虽然第8 种方案的优水平最高,但是考虑到产品试制阶段现状、销售现状和优化成本,第8种方案的成本过高。

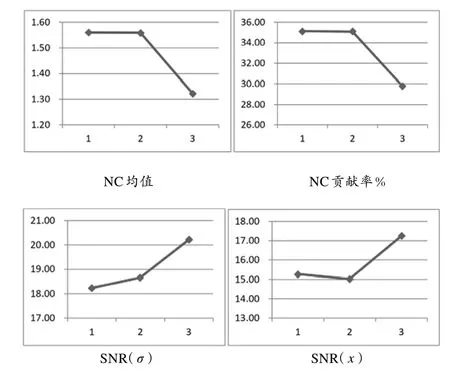

为了方便比较各变量的试验结果,完成NC 目标均值、NC 贡献率和信噪比(SNR)坐标图的绘制,如图7 所示。

图7 方案优化结果数据

为了进一步选取符合实际生产情况的优化方案,需要对试验结果进行鲁棒分析[13]。由NC 目标均值坐标图可以看出耙齿形状和厚度对此次优化的鲁棒性性较好;由应力、应变信噪比坐标图可以看出耙齿形状和厚度的优化数据具有很好的稳定性,并且两者的稳定性相差也不大;由NC 均值贡献率坐标图可以看出耙齿形状对优化目标贡献最大,厚度对优化目标的贡献率稍低于耙齿形状的贡献,材料对优化目标的贡献最小。所以本次优化中,形状、厚度两变量对优化目标的作用相当,鲁棒性能、优化成本也相当,应该予以选取对应方案。

4 结论

基于以上分析,鲁棒优化下的优化方案可确定为:在当前试制阶段放弃材料这种周期长、不易采购的优化手段,而采用只增加厚度(2 mm)的第3 种优化方案进行试验及推广,后期批量生产时采用成本稍高的第5种方案。另外,考虑到耙齿受力较大的情况,将来从整机质量提升角度看,后期也可以通过在驱动耙前端加装深松铲机构以进一步减小耙齿受力[14],或者将耙齿安装形式进一步优化为具有安全销形式的快换耙齿[15],以进一步延长耙齿使用寿命。