新型双模式缠绕绳驱动器的设计与应用

2022-05-14江励唐黎明田一鸣汤健华熊达明

江励,唐黎明,田一鸣,汤健华,熊达明

(1.五邑大学 智能制造及机器人研究中心,广东江门 529020;2.合肥学院 超精密加工中心,合肥 230022)

一直以来,仿人机械手始终是机器人领域的一个热点研究内容,其中在仿人机械手的设计中其拟人性受到了更多的关注。这主要表现为仿人机械手不仅需要有与人手相近的外观,同时也需要有与人手相近的尺寸,并能够完成人手所具备的基本操作功能。因此,仿人机械手对于作为其核心部件的驱动器有着相当高的性能要求,具体来说,应用于仿人机械手的驱动器应该具有输出速度快、输出力大、质量轻以及体积小的特点。

“缠绕绳驱动”作为一种具有极高减速比的驱动方案受到了越来越多的关注。Shoham M 提出了“Twisting wire actuator”的概念[1]。该驱动器被称为“Strand-muscle actuator”[2],“Twist drive”[3-5],“Twisted string actuation/actuator(TSA)”[6-16]或“Mini Twist”[17]。本文采用“Twisted string actuation/actuator”来指代这种类型的驱动器,并将其翻译为“缠绕绳驱动器”。在缠绕绳驱动器中,绳索替代了传统的齿轮箱将电机与被驱动物体直接相连,从而使得其具有结构简单、体积小以及质量轻的特点。此外,其所具备的极高的减速比使得它可以采用微型电机作为原动机,这又使得它的体积与质量能够得到进一步地减小。但该驱动器的输出速度相对较低,成为限制其在仿人机械手领域应用的一个关键性制约因素。

通过在缠绕绳驱动器中引入被动离合机构(Passive clutch mechanism)。Shin 等提出了一种双模式驱动器,并将其应用到一款机械手指的设计当中[18]。该驱动器利用改变绳索的缠绕半径的方法可以实现两种不同的驱动模式,尽管不能同时输出较高的力以及较快的速度,但得出了其仍然能够很好地满足机械手在抓取物体时对于力以及速度的要求的结论。该驱动器不同模式之间的转换是利用制动器(Brake)与缠绕耦合器2(Twisting coupling 2,TC2)所形成的被动离合机构实现的。只有当绳索作用在TC2 上的力矩大于制动器作用在TC2 上的摩擦力矩时才能实现模式转换,因此该转换过程是被动的,不能够实现不同模式之间的主动选择。随着磨损的加剧,制动器与TC2 之间的摩擦力将会发生改变,这将导致模式转换的阈值发生改变。此外该驱动器的解缠绕过程也过于复杂。

为了克服文献[18]所提出的驱动器的不足之处,Jeong 等在文献[19-21]中提出了主动双模式缠绕驱动机构(Active dual-mode twisting actuation mechanism)和双速度小型变速机构(2-Speed small transmission mechanism)。通过采用一对相啮合的齿轮以及离合器电机组成的主动离合机构替代文献[18]中所提出的被动离合机构,主动双模式缠绕驱动机构可以实现驱动模式的主动转换,并且其解缠绕过程也得以简化。但是,在整个驱动过程中驱动器的输出力始终与主电机以及离合器电机的输出力相耦合,并且在模式转换过程中它难以对外界负载的变化做出及时的响应[21]。除此之外,其控制程序也较为复杂。通过对离合机构的技术改进,上述问题在文献[21]中得到了解决。文献[21]中所提出的驱动器仍然存在着同步器以及缠绕耦合器1(Twisting coupling 1,TC1)的惰轮过于复杂的弊端,这将不利于驱动器的加工制造以及生产成本的控制,并且为了保证同步器以及TC1 惰轮的各个离合器齿能够同时进入啮合状态并相互锁紧,离合器齿的设计还需满足相应的设计公式,这在一定程度上又增加了该驱动器的设计难度。

对文献[21]所提出的驱动器进行了结构上的重新设计,在速度模式中引入了全新的堆叠运行阶段,并将其命名为双模式缠绕绳驱动器。为了验证所提出的驱动器在仿人机械手中应用的可行性,利用该驱动器设计出了一款仿人机械手指的样机。

1 结构设计及运行原理

1.1 理论基础

缠绕绳驱动器是一种线性驱动装置,基于绳索之间的相互缠绕会使其长度缩短的原理,通过将若干根平行放置的相同半径的绳索的一端与电机输出轴相连,另一端与待驱动物体相连,利用电机的旋转运动使绳索发生相互之间的缠绕从而实现对物体的驱动,缠绕绳驱动器原理图如图1 所示。

图1 缠绕绳驱动器原理图

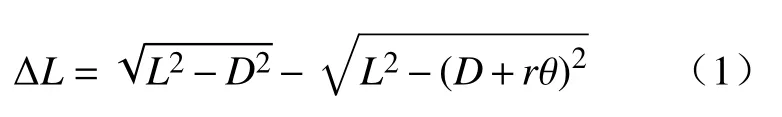

图1 中,L为绳索的初始长度,并假设其在整个缠绕过程中保持不变,D为绳索输出点到缠绕后绳索的轴心线之间的距离,β为绳索缠绕的螺旋角,r为绳索的缠绕半径(其值等于绳索的半径),当电机的转角为θ时绳索的收缩长度ΔL计算式为

对式(1)两端关于时间求导可得

相对于齿轮减速机构,由于缠绕绳索之间的摩擦力很小,因此可以认为在传动过程中绳索上的功率损失为零,此时驱动器的输出力计算式为

式中τ为电机的扭矩。

由式(1)、式(2)可知,绳索的收缩长度及收缩速度分别与其缠绕半径成正相关。在电机的转速不变的情况下可以通过改变缠绕半径的方法来提高驱动器的输出速度和收缩长度。式(3)表明在其它条件保持不变的情况下,驱动器的输出力将会随绳索缠绕半径的增大而减小。因此在双模式缠绕绳驱动器的设计过程中,需要根据相应模式下驱动器的最大负载情况利用式(3)对缠绕半径进行合理的选择。

1.2 结构设计

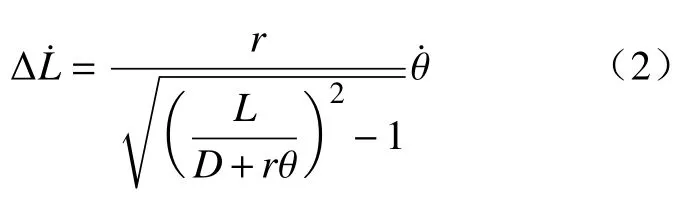

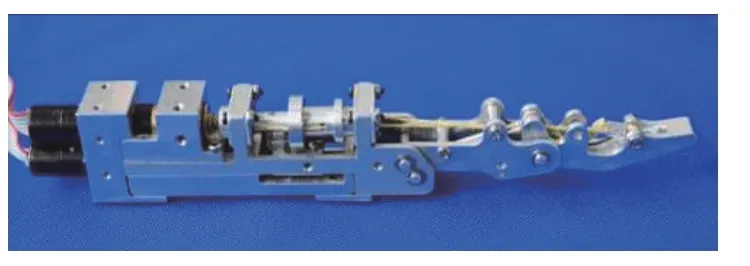

图2 为驱动器样机,具体设计参数参见表1。通过改变绳索的缠绕半径,该驱动器能够实现两种不同的运行模式:速度模式和力模式,并且可以实现这两种模式之间的主动转换。

图2 驱动器样机

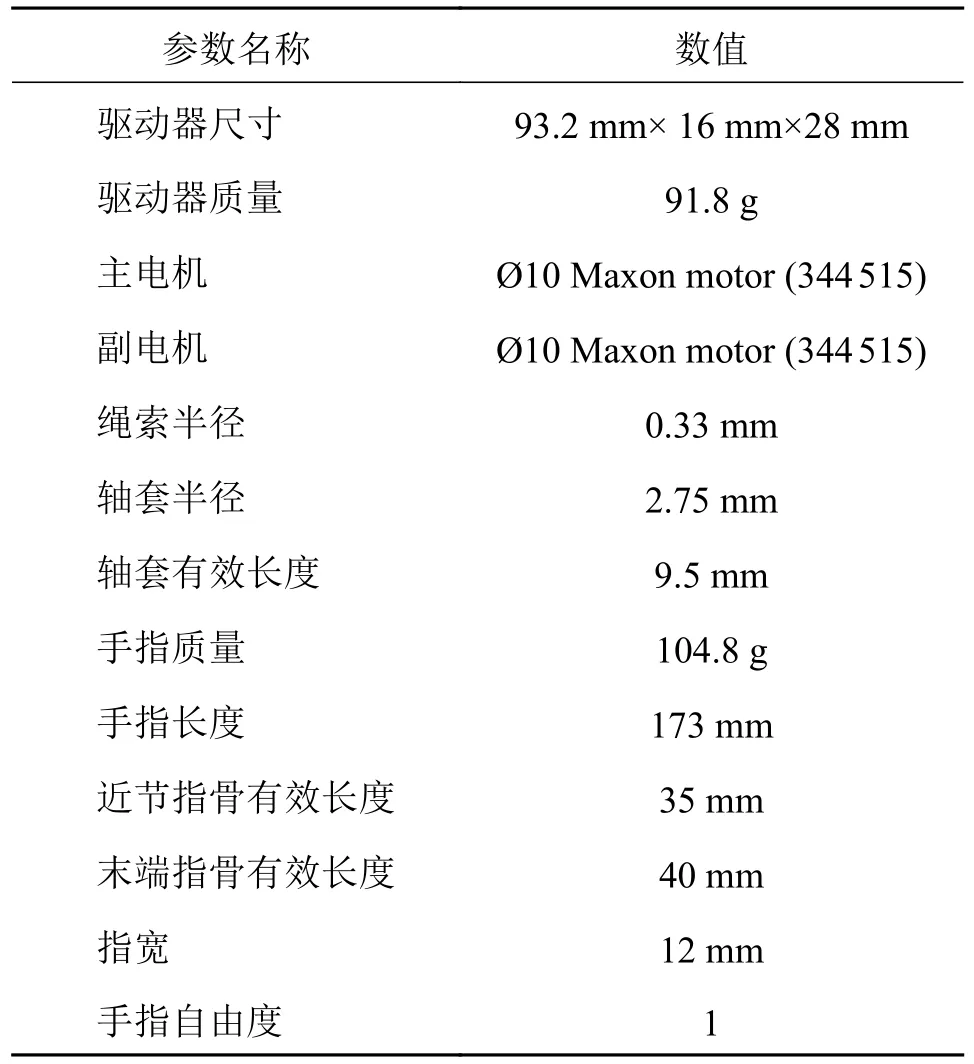

表1 驱动器及机械手指设计参数

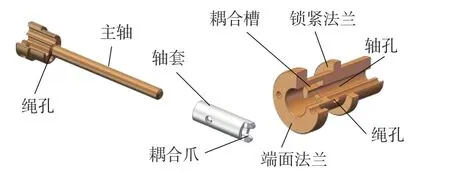

图3 为该驱动器的爆炸图,在驱动器骨架的两个轴承座内分别安装有一薄壁轴承。同步器无法兰的一端可轴向滑动地安装在靠近驱动器输出端的轴承内;主轴的一端穿插在同步器的轴孔内,另一端则安装在远离输出端的轴承上,并通过紧定螺钉与主电机的输出轴相连。在这里,同步器和主轴是实现模式转换功能的核心零件。为了实现离合功能并降低设计难度,在结构上同步器的设计摒弃了多齿离合的方式,而采用了内嵌式对称布置的一对耦合槽与主轴上的耦合爪相配合的方案。同时,为了降低主轴的加工难度,其被分为主轴和轴套两个零件进行分体制造,最后通过紧定螺钉组装成一个整体,见图4。

图3 驱动器爆炸图

图4 主轴及同步器结构示意

为实现速度模式与力模式间的主动转换并减小副电机用于锁紧同步器所造成的非必要的能量损失,设计中引入了具有自锁功能的丝杆滑块机构。其中,丝杆利用一对轴承安装在丝杆座上,丝杆座利用电机安装座及盖板安装在驱动器骨架上。在滑块上安装有驱动轴承,该轴承与滑块上的凸起1 相配合以驱动同步器,实现同步器沿主轴方向的往复运动及位置锁定功能。滑块底部的凸起2 则与丝杆座上的滑槽相配合以限制滑块的转动。副电机穿过电机安装座上的通孔,安装在丝杆座与驱动器骨架所形成的电机孔内,并通过连轴器与丝杆相连。驱动绳索穿过主轴及同步器上对称布置的绳孔,首尾连接在一起从而形成驱动器输出端的一对驱动绳索,与被驱动物体相连。由于凸起1 的顶端到轴套柱面之间的距离将会影响到速度模式中堆叠运行阶段的范围,因此在设计中两者之间的距离需要根据绳索在速度模式中所需缠绕的长短适当的选择。

图5 和图6 分别手指的结构示意图和样机。出于降低手指的复杂程度和最大限度地减少驱动器数量的目的,手指的远节指骨和中节指骨被设计成一个整体,并将其称为末端指骨;而近节指骨则与末端指骨构成四杆机构,因此两者之间的运动是相耦合的,这使得该手指具备一个自由度;驱动器作为机架通过两根轴与手指连接在一起,驱动器输出的驱动绳索直接与末端指骨上的绳轴相连,以实现对手指的驱动;而手指的复位运动则是通过安装在近节指骨和末端指骨连接轴上的扭转弹簧实现的。

图5 手指结构示意图

图6 仿人机械手指样机

1.3 运行原理

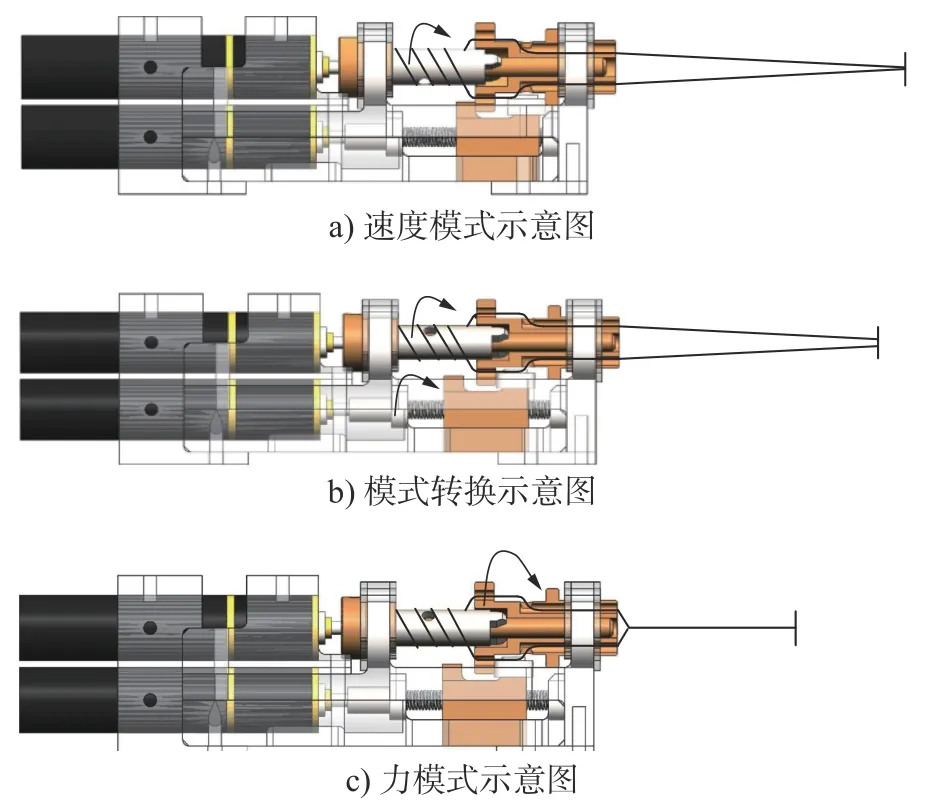

如图7a)所示,速度模式中同步器在滑块的作用下被锁定在靠近驱动器输出端的一侧,此时绳索会在主电机的作用下穿过同步器中对称布置的绳孔而缠绕在轴套上,由于轴套的半径相对较大,根据式(2)在电机的转速保持不变的情况下驱动器将会产生一个相对较快的收缩速度,又由于电机的输出功率是一定的,因而此时驱动器的输出力相对较小。驱动器由速度模式向力模式的主动转换是通过副电机所驱动的丝杆滑块机构实现的。首先,滑块在副电机的驱动下向靠近电机的一端移动,直到驱动轴承与同步器的端面法兰接触,紧接着同步器将会与滑块一同移动直到同步器上的耦合槽与主轴上的耦合爪相耦合,此后驱动器便进入了力模式,见图7b)。在力模式中同步器将会与主轴做等速同步运动,此时由同步器的绳孔中输出的一对绳索将会发生相互之间的缠绕,由于绳索的半径远小于轴套的半径因此驱动器的输出速度相对较小而其产生的收缩力,亦即驱动器的输出力将会很大。

图7 模式转换过程

驱动器的解缠绕过程正好与上述过程相反。同步器在主电机的驱动下按照与力模式中相反的方向旋转,直到在力模式中缠绕的绳索完全解缠绕为止;副电机将会驱动同步器向驱动器输出端方向移动最终将同步器锁定在输出端;已经解耦合的主轴会继续转动并将缠绕在其上的绳索解开。

2 实验验证

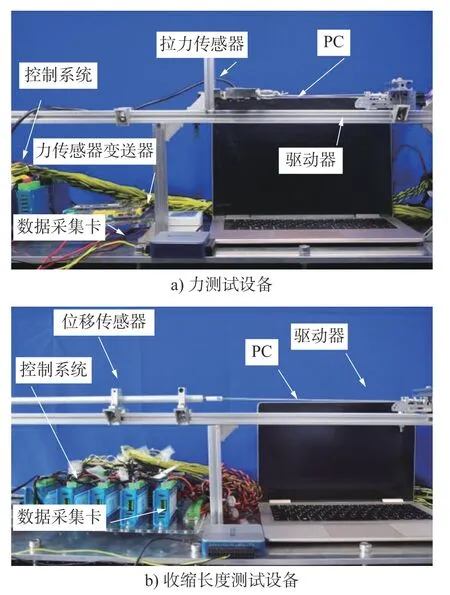

实验1 中,采用图8 所示的设备测试驱动器的输出力。图8a)中包括:拉力传感器(10KG-DYLY-102、30KG-DYLY-103,分别用于速度模式和力模式)、力传感器变送器、数据采集卡、直流电机伺服驱动器以及PC 机。

图8 驱动器性能测试设备

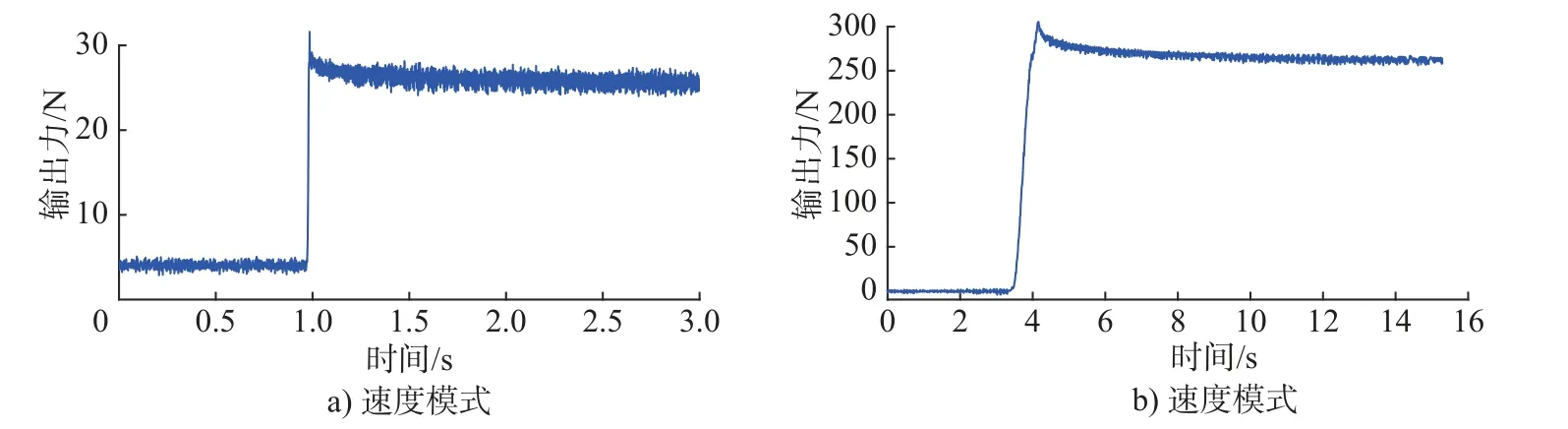

图9 为驱动器输出力测试结果。由图9 可知,在速度模式和力模式中驱动器的最大输出力分别为31.9 N 和305.7 N。显然,该驱动器在力模中的输出力要远大于在速度模式中的输出力,并接近其最大输出力的10 倍。在这两种模式中驱动器的输出力存在一个“回复”的现象,也即当输出力达到最大值后在力的保持阶段会出现拉力值缓慢下降最后趋于平稳的现象。这主要是因为绳索内部各纤维之间存在着微小的间隙,在力保持阶段绳索上的拉力会促使绳索纤维发生移位以填补这些间隙,并进一步导致绳索缠绕螺旋角的减小,使得绳索整体长度逐渐增加,从而表现为拉力的缓慢下降。然而绳索纤维之间的间隙是有限的,当这些间隙被填满后纤维将不再发生移位,在此之后绳索的长度将会保持在一个稳定的值不再发生变化,最终表现为拉力下降到一定值后趋于平稳的现象。实验中采用了以合股方式制作的绳索作为缠绕绳索,相对于其而言,采用编织方式制作的绳索各纤维束之间的约束更多,在相同的拉力作用下各纤维的移位现象将会得到很大程度的削减。因此预期采用编织绳索以代替合股绳索,并对其进行预加载处理以排除其中的间隙,会在很大程度上减小这种“回复”现象。

图9 驱动器输出力测试结果

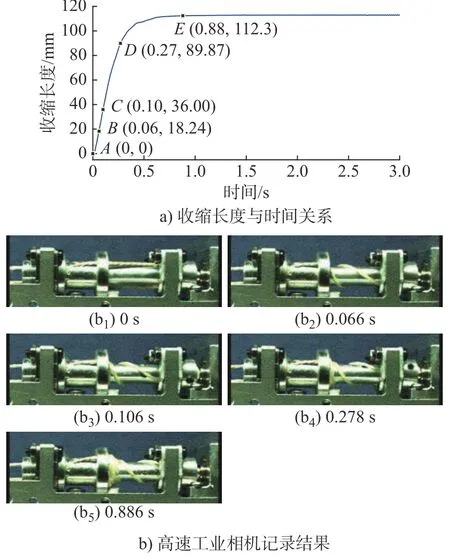

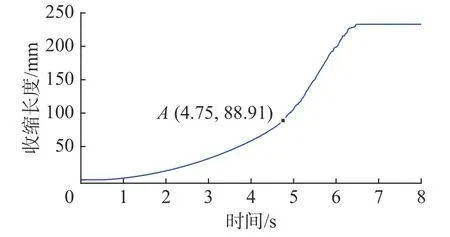

实验2 对驱动器在不同模式中的收缩长度、位移以及模式转换过程进行了测试。在该实验中用量程为300 mm 的位移传感器(KPM16-300-DL)替换了实验1 中的拉力传感器和变送器(见图8b)),并利用高速工业相机(ZR-CAM003)对速度模式中驱动器的运行过程进行了记录,其余设备与实验1 相同,实验结果见图10 和图11。由图10 和图11 可知,驱动器在速度模式和力模式中的最大位移分别为87.8 mm 和112.3 mm,通过计算可求得驱动器在两种模式中的最大输出速度分别为46.6 mm/s 和448.7 mm/s。显然,速度模式中驱动器的输出速度远大于力模式中的输出速度,并且两者之间同样保持着接近10 倍的关系。

图10 速度模式收缩长度测试结果

图11 力模式收缩长度测试结果

通过对高速相机的记录结果与测试数据的分析可以知道,在速度模式中绳索的缠绕过程可分为缠绕、堆叠和减速3 个阶段。缠绕段与堆叠段之间以图10a)中的B点为分界点,在该点之前为绳索在轴套上的螺旋缠绕过程,驱动器的输出速度由零逐渐增加最后趋于稳定。根据图10(b2),在B点绳索开始与同步器的端面相接触,尽管其对驱动器的输出速度没有产生明显影响,然而此后由于绳索与轴套母线间的夹角变为90°所发生的将不再是绳索的螺旋缠绕。由图10(b3)可知,在C点处轴套上的绳索开始发生堆叠,直到绳索与滑块上的凸起1 接触为止,即图10a)中的D点。在堆叠过程中,绳索与同步器端面之间的摩擦力矩将会随堆叠圈数的增加而增加,但是由于摩擦力矩变化的幅度较小其对驱动器输出速度的影响并不大,在图10a)中即表现为曲线的斜率在BD段后期轻微地下降。因此,对于那些在堆叠段中绳索堆叠的圈数较小的应用场合来说,在该阶段驱动器的输出速度可近似为常量。此外,注意到绳索在堆叠段的收缩长度接近缠绕段的4 倍,这表明堆叠段的引入能够极大地增加双模式缠绕绳驱动器在速度模式中的运行范围。随着绳索堆叠半径的增加,在D点滑块上的凸起1 将会与绳索相接触并对主轴产生反向力矩作用。此后随着绳索堆叠半径的增加凸起1 作用在主轴上的力矩将会越来越大,进而导致驱动器输出速度的急剧下降,即表现为图10a)中DE段曲线斜率的急剧减小。

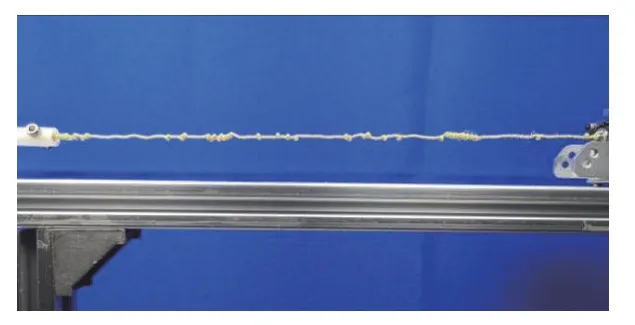

由图11 可知,最初,曲线的斜率上升得缓慢且平稳,但在A点处则发生了突变,并表现出明显的波动现象。这是因为绳索缠绕的角度会随时间逐渐增大,根据式(2)在电机转速不变的条件下,驱动器的输出速度也将逐渐增大。在A点之后由于缠绕的角度过大,绳索将发生扭曲、结节并形成一个个包状结点(即过度缠绕现象,见图12)而这些结点会导致绳索缠绕半径的陡然增加,此外这些结点是随机产生的,这就导致了驱动器输出速度在A点处的突变以及此后的波动现象。因此,在实际应用中为保证输出速度的平稳,应避免驱动器在A点之后的区域内 运行。

图12 过度缠绕现象示意图

驱动器模式转换的实验结果如图13 所示,实验中主电机的转角度设定为35 156°,为了实现同步器与主轴的耦合,副电机的转角设定为3 750°,并相对于主电机延迟60 ms 后启动。由实验结果可知,当主电机的转角为596.3°时驱动器完成了模式转换顺利地进入到力模式中,并在力模式中运行到预定的转角后停止。实验表明所设计的驱动器可以通过选择副电机的延迟启动时间以实现速度模式与力模式之间的转换。

图13 驱动器模式转换测试结果

由实验1 和实验2 可知,尽管在速度模式中该驱动器的输出力比文献[21]中提出的双速度小型变速机构小9.6 N,但是在力模式中该驱动器的输出力却比文献 [21]所提出的机构的相应模式的输出力大87.8 N。此外在力以及速度模式中该驱动器的输出速度分别接近于双速度小型变速机构中对应模式的8 倍。对于模式转换过程,由于主电机可以通过伺服控制系统以给定的速度运行到指定的位置,所以可以通过对副电机延迟时间的选择来控制绳索在速度模式中缠绕的圈数(即,模式转换点),所以该驱动器模式转换过程是主动且可控的。

基于文献[18]中对人手运动的观察与分析结果,预期该驱动器在仿人机械手的设计中会取得相对较好的性能表现。为了对此进行验证,在实验3 和实验4 中分别对所设计的仿人机械手指的样机进行了指尖力和弯曲速度的测试。

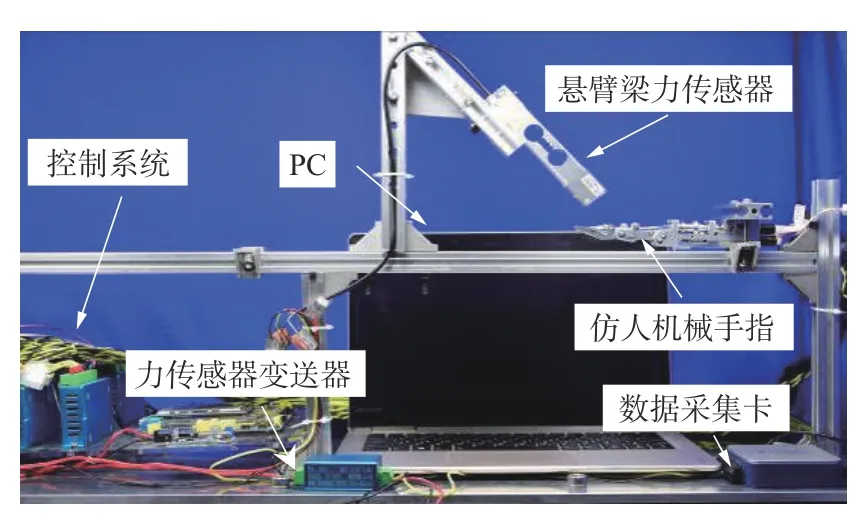

实验3 的设备如图14 所示。为了测量出指尖力,实验1 中的拉力传感器被替换成最大量程为6 kg的悬臂梁传感器(6KG-DYX-306),并选用DY-510变送器与其相匹配,该传感器与竖直方向的夹角被设定为45°,其余设备保持不变。指尖力测试结果如图15 所示,由图15 可知,在实验条件下该手指的最大指尖力为16.0 N。

图14 指尖力测试设备

图15 指尖力测试结果

在实验4 中,利用高速工业相机(ZR-CAM003)记录所设计手指在速度模式中的弯曲过程,见图16。根据相机所记录的结果,通过计算可得其最大弯曲速度为1 552 °/s。

图16 手指弯曲试验结果

上述结果表明,所提出的驱动器能够满足仿人机械手指的嵌入式设计要求,并且可以产生较高的指尖力和弯曲速度。进而,所提出的驱动器在仿人机械手中应用的可行性得到了实验的验证。

3 结论

1)在缠绕绳驱动器的基础上针对已有的双速度小型变速机构所存在的零件过于复杂,设计难度较大的问题,提出了一种全新的设计方案。通过结构上的创新设计在满足对驱动器的功能要求的同时,降低了零件的设计和制造难度实现了零件的简化,进而使得该类型驱动器的生产成本得到一定程度的控制。实验结果表明:所提出的主动双模式驱动器能够顺利的实现运行模式的主动转换;其速度模式的输出速度接近于力模式输出速度的10 倍;而力模式的输出力则接近于速度模式输出力的10 倍,并且在力模式中其最大输出力达到了305.7 N,比现有的双速度小型变速机构高出87.8 N。

2)通过增加所提出的双模式缠绕绳驱动器的缠绕半径并引入堆叠运行阶段,驱动器在速度模式中的运行范围得到扩大,最大收缩长度达到112.3 mm;与此同时该驱动器的最大输出速度得到了很大程度的提升,并达了现有驱动机构的8 倍。这使得所提出的驱动器更加适用于那些对动作速度有较高要求的应用场合。

3)成功地将所提出的驱动器应用到了一款仿人机械手指的设计中,并制造出了该手指的样机。对该手指的实验结果表明,提出的双模式缠绕绳驱动器能够满足仿人机械手对于体积、质量、输出速度以及输出力的要求,所设计出的机械手的最大指尖力为16.0 N,最大弯曲速度为1 552 °/s。因此该驱动器在仿人机械手的设计中具有较高的应用价值。

4)驱动器在不同模式中的运动学模型在控制系统的设计中具有较为重要的作用。尽管传统的运动学模型能够给出相对准确的结果,但是该模型仍然存在着一定的误差。因此,对于速度模式以及力模式如何建立出较为精确的运动学模型将是本课题在接下来的工作中研究的重点。