大型储罐开孔板焊接变形控制技术

2022-05-13孟耀华

孟耀华

中化二建集团有限公司 山西太原 030021

中化二建集团有限公司承揽的15 万m3原油储罐,单台直径94m,高度24m,重量约3070t,容量15 万m3。该储罐一共由9 带板组成,第一带至第六带壁板的材质为12MnNiVR。第一带壁板厚42mm,由20 块长15m、宽3m 的钢板组合而成,其中有一块钢板上有8 个人孔和接管要焊接,人孔直径φ600mm,接管直径最大为φ700mm。由于开孔尺寸比较大,钢板比较厚,在焊接过程中容易产生应力集中,导致变形严重等。针对这些变形进行分析,采取在焊接人孔和接管过程中用刚性固定方法和设计专用胎架等措施进行质量控制。在焊接前制定了刚性固定施工方案,并设计专用胎具来固定壁板,从下料、卷筒、组装、焊接过程进行严格把控,确保将焊接变形控制到最小。

1 开孔板焊接变形原因分析

(1)首先要按照图纸和规范要求进行开孔,尺寸过大或过小都会影响焊接质量。尺寸过大焊接收缩量大,变形严重,尺寸过小则会造成焊接未熔透。

(2)开孔板在卷板机卷制过程中,首先要对样板进行检查确认,在卷板过程中要随时用曲率样板检查,确保样板弦长符合规定要求;弧板卷制完成经复测合格后放置于专用胎架上,以免弧板弧度发生变化影响组对。

(3)同一张钢板上焊接8 个大小不一的孔产生的收缩变形不同,所以在焊接前对大于φ200mm 的孔全部进行刚性固定,保证接管局部变形最小,如图1 所示。

图1 人孔、接管刚性固定

(4)焊接补强板和壁板过程中,要按照多层多道焊接且采用小电流焊接方法,严禁一遍焊接成型。12MnNiVR材质在焊前必须加热到100℃以上,防止裂纹、气孔产生。储罐壁板与接管、补强板的焊接,由于其刚性较大,焊接残余应力相应较大,若焊后马上将刚性卡具拆除,也会产生严重的焊接残余变形。故焊后要对整张开孔板进行热处理,以消除内部残余应力。本台储罐接管刚性卡具是在20张壁板组对焊接完成后才进行拆除,很好地预防了壁板变形。

(5)在焊接前,要把整张壁板立起来固定在专用胎架上,以方便对称施焊。如果钢板平放施焊,容易造成钢板自由舒展,在其重力和焊接局部受热应力的作用下产生较大的焊接变形,且在焊接完单面后还需翻板增加工作量,关键是卷制好厚板在平放焊接过程中弧度收缩变形后很难修复。

2 开孔板焊接变形控制工艺措施

为了防止储罐壁板在卷制、开孔、焊接过程中产生变形,经过研究分析,采用多种防变形措施,并制定了合理的施工工艺。

2.1 开孔前精确排版放样

本台储罐每圈壁板20 张,在开孔前要对20 张壁板整体进行排版,按照规范要求保证人孔与壁板有6~8mm组装间隙,确保在焊接时能够全熔透。对接管开孔等不容易控制的尺寸,要求技术人员在电脑上放样,测量出精确尺寸。开孔过程中采用半自动火焰切割机切割,严格控制火焰切割量。切割完成后对孔整体一圈进行打磨,保证无氧化皮和夹渣。由于壁板开孔破坏了壁板连续性,消弱了壁板的强度,所以在焊接过程中容易产生变形。孔径越大,焊缝越长,填充金属越多,造成焊接热输入量越大,变形就越严重,所以在开孔过程中要严格控制下料切割尺寸。

2.2 补强圈的合理预制

人孔、进油孔的补强圈面积比较大。在预制过程中对整张板材进行卷板机卷制,其曲率半径应和人孔、进油孔等开孔板的曲率半径相同,卷制完成后再进行补强圈的放样和下料。曲率半径相同的补强圈可以更好地与开孔板贴合,焊接时不会因为补强圈和开孔板的间隙过大而使得开孔板的曲率半径发生变化,更好地控制了焊接的变形。

2.3 使用工装,采用刚性固定

人孔、接管在焊接过程中收缩变形较大,在焊接接管时如果控制不好,接管处罐壁容易塌陷,因此焊接前必须进行刚性固定。刚性固定法是指在焊接时,将焊件固定在具有足够刚性的基础上,保证焊件在焊接时不移动,焊后完全冷却再将焊件放开,这时焊件的变形要比在自由状态下焊接所发生的变形小。施工过程中采用了厚度12mm钢板条对人孔和接管四周进行刚性固定,也称“井”型固定,如图2 所示。且在焊接φ500mm 以上孔进行了千斤顶刚性固定,以防止接管焊接收缩变形,如图3 所示。

图2 接管刚性固定

图3 预防接管收缩变形

2.4 壁板胎架设计制作

在焊接接管和补强板时,为防止焊接变形,采用对称施焊方法。所以壁板必须立起来摆放,由于壁板(长15m、宽3m)立起来容易倾倒,在施工过程中设计了工字钢专用胎架(图4)。胎架长8m、高1.5m,地面支撑梁每根长大于6m,保证了15m×3m 钢板立起来稳定安全,且焊工在焊接过程中容易操作。开孔板焊接完成后,需要把钢板平放进行倒运。由于钢板长度较长,而且钢板上焊接了接管,放置过程中特制作了长15m、宽3m 的临时胎架(图5),保证了焊接完成后开孔壁板弧度不受自身重量压制而变形。

图4 专用焊接胎架

图5 开孔板摆放胎架

2.5 合理安排焊接工序

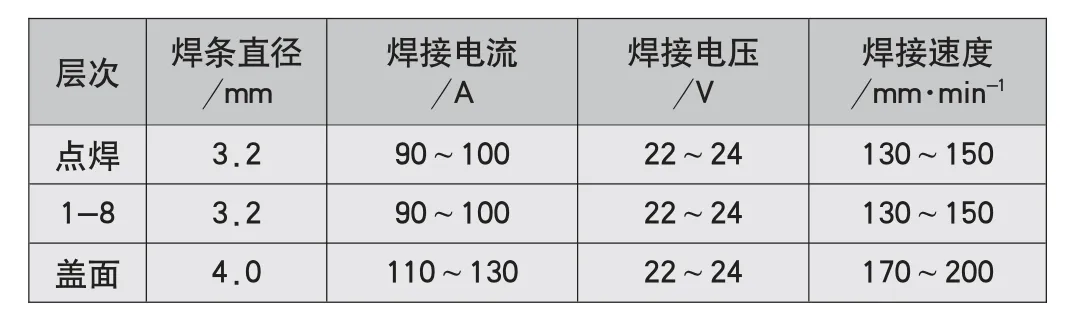

(1)焊接前对所有大于φ200mm 孔进行刚性固定,检查每个接管与壁板的组装间隙和打磨情况。高强钢焊接前必须对焊缝加热至100~150℃,如果温度低于100℃,要立即停止施焊进行重新加温;焊条要烘烤至350℃并在350℃的恒温条件下保持1h;焊工在焊接过程中必须对称施焊,严禁单面施焊,并且焊接时应多层多道对称施焊,用小电流焊接,防止因为焊缝的热输入量大而产生较大的应力变形。焊接参数如表1 所示。

表1 焊接参数

(2)补强板在焊接前必须点焊加固,保证隔200mm焊接100mm。如果点焊点过小,则在焊接过程中容易开裂。补强板焊接也必须是多层多道焊接。储罐开孔板严禁单层单道焊接,因为单层单道焊接热输入大,局部变形大。图6 所示为正确焊接顺序的焊缝,图7 为错误焊接顺序的焊缝。

图6 正确焊接顺序的焊缝

图7 错误焊接顺序的焊缝

2.6 严格执行热处理工艺

开孔接管及补强板在与罐壁板组装焊接并检验合格后,应进行整体部件消除应力热处理。热处理过程中禁止提前拆除人孔和接管的刚性固定板,且热处理工艺应由焊接工艺评定确定,推荐的热处理温度为585±10℃,保温时间210min,升温速度小于190℃/ h, 按照NB/ T47015- 2011 进行。在施工过程严格按照工艺要求进行,有效预防了热处理过程中产生变形。

3 开孔板焊接变形控制过程中应注意的问题

(1)在储罐开孔板焊接前要对焊工进行专项焊接交底,并且选用焊接水平较高的持证焊工进行施焊。焊工焊接时要严格按照焊接作业指导书的要求控制电流、电压和焊接速度,严禁无证焊工施焊。

(2)现场检查人员在组对前要对储罐开孔板的下料尺寸进行再次复查,检查坡口有无锈蚀、油污、坑洼,以及母材是否有损伤缺陷等。

(3)焊接前,焊材按要求必须烘烤发放,焊材要放到保温桶内,检查人员要随时检查焊工的焊材使用情况,防止焊材用错。在焊接时要做好防风、防雨措施,防止焊缝产生气孔和裂纹等缺陷。

(4)储罐壁板在临时胎架固定后,要派专职安全员对支架稳定性进行确认,合格后才允许进行下道工序施工。

(5)由于壁板板长,重量重,在吊装过程中必须使用平衡梁进行吊装,且壁板上要焊接吊装吊耳。禁止使用钢板卡具吊装,以确保吊装的安全稳定性。

(6)每张板上接管和人孔的刚性卡具在焊接前必须全部进行固定,如果单个固定焊接会影响壁板整体焊接,导致变形。

4 结论

针对变形原因分析及采取的一系列措施,开孔板在焊接过程中质量得到了很好的控制。经现场组对,水平度、椭圆度、错变量、垂直度均符合图纸和规范要求。但为防止储罐壁板变形,施工现场制作胎具消耗的型材较多。由于胎具成本较高,胎具不可能做太多,往往导致施工人员闲置和吊装费用的增加,而且对施工进度有一定影响。

储罐开孔板焊接变形控制是储罐施工过程中重要管控的一个环节,如果变形严重将会影响储罐壁板安装。只有通过工艺手段,严格控制变形量,使其能满足储罐施工的质量要求。通过对整个施工过程的严格把控,焊接变形满足图纸设计及标准规范要求,为15 万m3油罐壁板安装提供了质量保证。此施工技术得到了建设单位、监理单位的一致认可,为今后类似工程提供了施工经验。