抬尾吊耳设计校核

2022-05-13宋相华

宋相华 孙 贺

中石化第十建设有限公司 山东青岛 266500

抬送法吊装是立式设备安装常用的吊装工艺方法,即立式设备吊装作业中,采用移动式起重机吊起设备尾部,配合主起重机械移送的吊装作业。采用抬送法吊装需要设计抬尾吊耳作为尾部移动式起重机的吊点。

1 抬尾吊耳常见结构形式

抬送法吊装采用的抬尾吊耳一般有单板式、双板式、四板式(多板式)和管轴式,分别如图1、图2、图3 和图4所示。

图1 单板式抬尾吊耳

图2 双板式抬尾吊耳

图3 四板式抬尾吊耳(多板式)

图4 管轴式抬尾吊耳

2 结构设计

2.1 可依据的相关规范

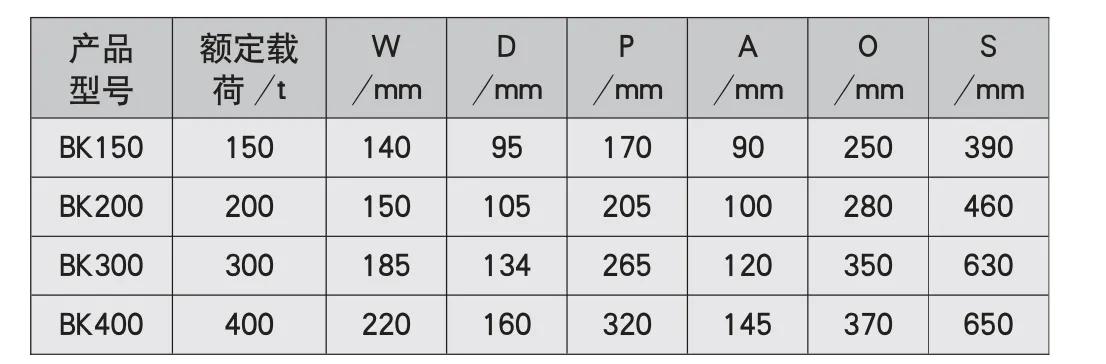

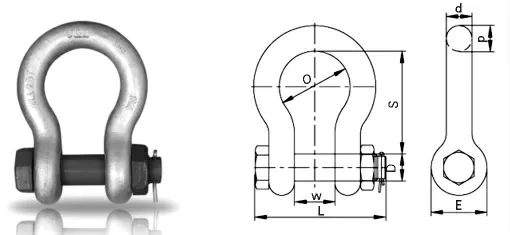

抬尾吊耳设计参考HG/ T 21574- 2018(2008)“11 尾部吊耳”,需要注意的是此规范2018 版和2008 版“11.0.2 尾部吊耳的尺寸系列”中公称吊重200t 级和300t 级吊耳,与BX 型标准弓形卸扣尺寸不匹配,不能连接使用,需使用BK 型扁平卸扣(宽体卸扣)连接,详见表1—表3 和图5、图6。建议在设计吊耳时对结构尺寸进行改进,避免吊装的时候发生吊耳与卸扣不匹配的情况。

表1 HG/T 21574-2018 尾部吊耳尺寸表

表2 BX 型弓形卸扣参数表(巨力索具)

表3 BK 型扁平卸扣参数表(巨力索具)

图5 BX 型弓形卸扣

图6 BK 型扁平卸扣

2.2 抬尾吊耳结构设计原则

(1)结构尺寸应与吊索具相匹配;

(2)吊耳板与设备裙座焊接处内部宜焊接支撑结构加固;

(3)吊耳和支撑梁材质宜与设备裙座或筒体相同;

(4)吊耳板间距需要根据地脚螺栓孔调整,保证就位时避开地脚螺栓;

(5)双板式或多板式吊耳板的间距应满足卸扣的装卸要求。

2.3 抬尾吊耳设备内部加固

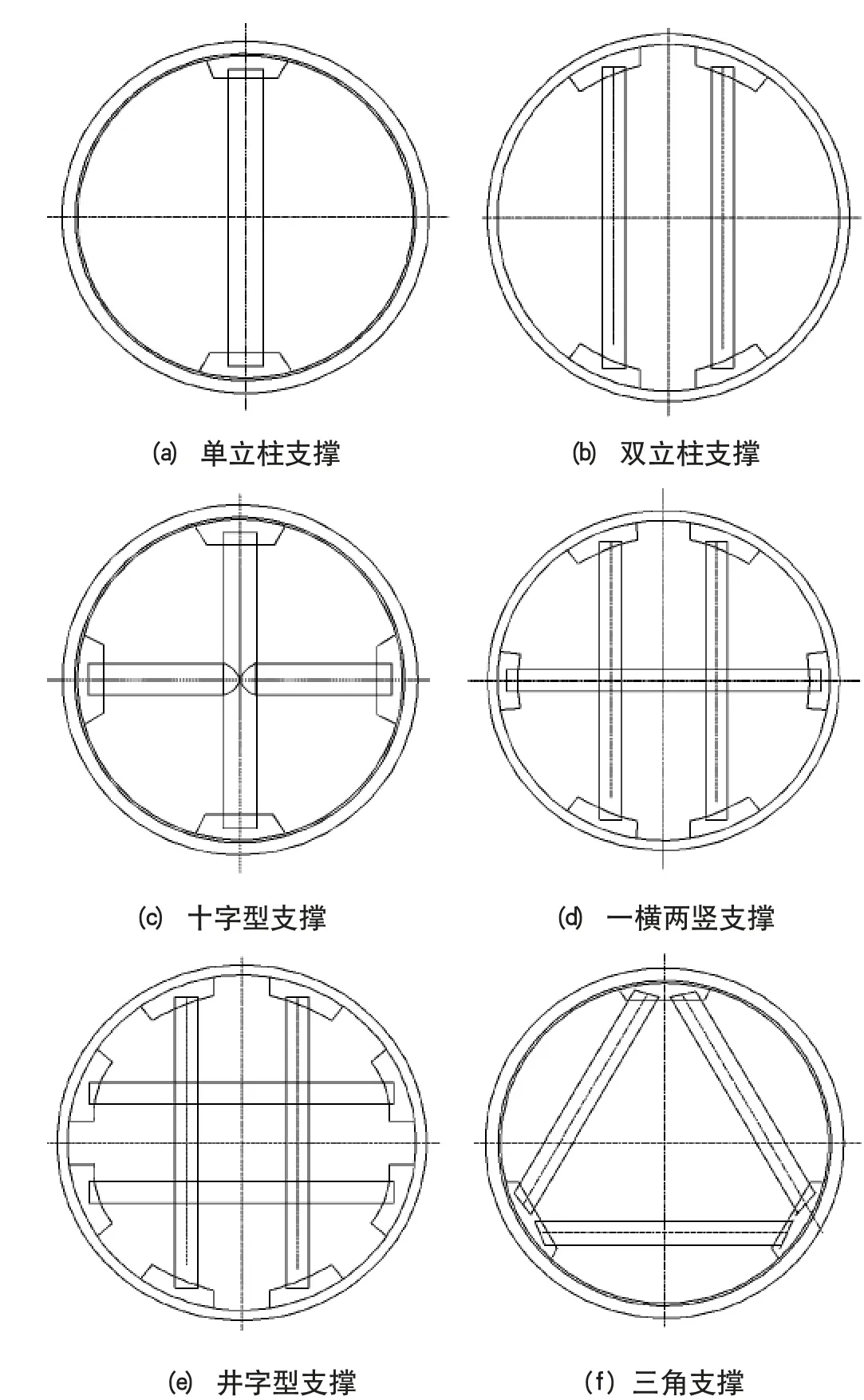

抬尾吊耳焊接位置宜采用内部支撑法加固,加固材料宜采用工字钢、H 型钢或无缝钢管,加固位置宜与抬尾吊耳在一个平面上。加固形式一般有单立柱支撑形式、双立柱支撑形式、十字支撑形式、一横两竖支撑形式、井字型支撑形式和三角支撑形式等加强结构,见图7。支撑结构的校核方法可参考HG/ T 21574- 2018 附录D 设备裙座内环支持型式及校核。

图7 抬尾吊耳内部支撑加固形式示意图

3 抬尾吊耳形式选用

抬尾吊耳应根据设备吊装工艺和吊装重量来选择合适的形式,选用原则如下:

(1)中小型设备吊装,可选用单板式;

(2)大型设备吊装,一般选用双板式;

(3)如果抬尾重量较大,为了减小吊耳尺寸或者降低连接卸扣等级,可以采用四板式(多板式) ;

(4)对于铝镁料仓等薄壁设备,如果板式抬尾吊耳不能满足设备强度要求,或者设备内部不宜焊接支撑结构来加固,可选用管轴式吊耳。

4 计算校核实例

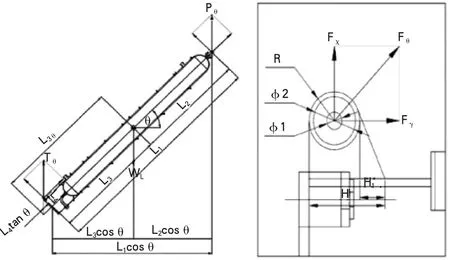

在HG/ T 21574- 2018 中,抬尾吊耳并未给出具体的计算校核实例。在以往吊装方案审核过程中,经常发现抬尾吊耳计算校核按照此规范中板式主吊耳计算校核的方法计算,但实际上抬尾吊耳的受力模型与板式主吊耳的受力模型是存在差异的。下面以某煤化工装置第二丙烯精馏塔下段(设备重量677t)吊装,所设计的双板式抬尾吊耳为例进行计算校核。

吊耳材料性能和几何尺寸见表4 和表5,受力分析建模见图8,校核计算见表6。

图8 受力分析建模

表4 吊耳材料性能表

表5 设备与吊耳几何尺寸

表6 校核计算

5 计算结果分析

抬尾吊耳作为尾部移送吊车的吊点,在设备由水平状态翻转为竖直过程中,受力是不断变化的,应分别计算不同角度时吊耳所受的拉应力、弯曲应力和剪应力,然后根据第四强度理论求取最大当量应力,来校核是否满足材料的强度要求。由上述计算可知,最大当量应力远大于水平起吊时的拉应力(接近3 倍),所以不计算设备翻转过程中抬尾吊耳受力变化是不合理的。当校核结果不能满足材质许用应力要求的时候,可以加长吊耳板底边的长度或增加筋板,来降低弯曲应力,从而减小最大当量应力。

6 制造和检验

抬尾吊耳制造材料应符合相关规范,吊耳孔应采用机械加工成型,不得有局部缺口等缺陷。所有焊缝均应进行外观检查,不得存在裂纹与未熔合等焊接缺陷。除筋板、加强板外,主焊缝均应进行磁粉或渗透检测,检查结果应符合NB/ T 47013 的有关规定,Ⅰ级为合格。当设备到货以后,应该根据抬尾吊耳设计图纸检查其实际结构尺寸,确保与卸扣、连接件等吊索具相匹配,如果发现问题要及时处理。

7 结语

抬尾吊耳的设计既要满足与卸扣等吊索具的匹配性,又要满足吊装安全。吊耳设计承载能力应留有一定余量,因为与发生吊装事故造成的损失相比,吊耳制作的成本就显得微不足道了。需要注意的是,吊耳计算校核的安全系数必须达标,不应低于相关规范标准。