一种特殊设备吊装就位工艺介绍

2022-05-13王加银

王加银

中石化第十建设有限公司 山东青岛 266555

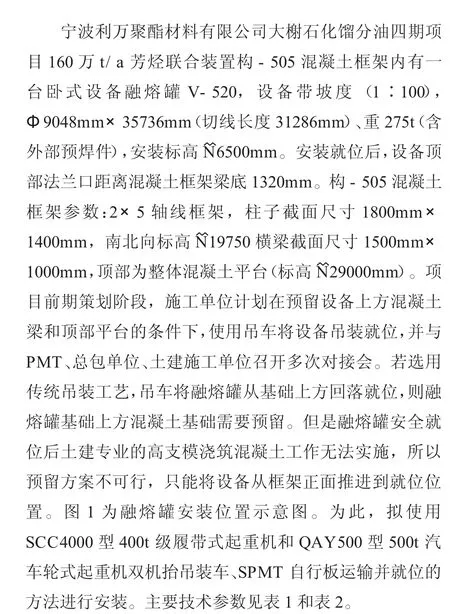

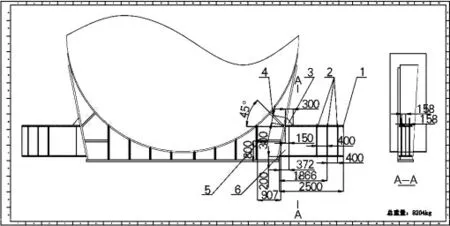

图1 融熔罐安装位置示意图

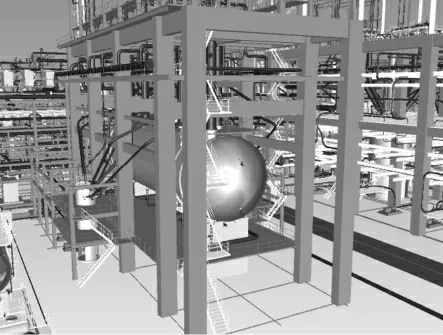

表1 设备主要技术参数表

表2 SPMT 自行板主要技术参数表

1 施工工艺方法

首先将SPMT 自行板作业区域用塘渣地基处理至与周围地坪标高一致,并整平;设备运输至指定位置,摆放支墩,卸车,运输车辆退场;400t 履带吊和500t 汽车吊进场站位至起吊位置,拴挂吊装索具,检查确认无误;双机抬吊将设备吊至指定高度(设备鞍座离地6800mm),并撤离设备支墩;将安装支架安装到2 台SPMT 自行板上,SPMT行驶至指定位置;双机抬吊,将设备回落至安装支架上并固定牢固;SPMT 自行板行驶至设备就位位置,通过SPMT 自行板自行调节高度将设备就位,拧紧地脚螺栓,完成吊装、安装工作。

2 流程说明

2.1 方案编制、审批

本吊装、安装方案为新的吊装、安装工艺技术应用,为重大施工技术方案,因此由项目部完成审批后,报中石化第十建设有限公司审批。

2.2 安全技术交底

设备吊装前,对起重机的站位、吊装半径、吊装参数、索具选择、吊装过程,以及两台起重机的作业同步性、安装就位过程等进行安全技术交底;设备摆放到SPMT 上之前,对安装支架的摆放位置、摆放方向、支垫要求、固定要求,以及SPMT 两个板车之间的作业同步性要求等进行安全技术交底。要求每一个起重机司机、起重工、SPMT 操作人员和安装作业人员熟知吊装、安装过程。

2.3 吊装、安装前应完成的工作

(1) 设备基础验收合格,垫铁准备完毕,具备设备吊装、安装条件。

(2) 设备进场后,业主组织监理单位、吊装单位和安装单位等对设备进行联合检查,主要检查设备材质、焊接质量、管口方位和吊耳焊接等。如有不合适,严禁吊装,并及时通知有关部门处理。

(3) 对吊装机索具、起重机运行情况等仔细检查,并做好检查记录。

2.4 吊装区域警戒

设备吊装时设置警戒区,警戒区周围拉设醒目警戒线,设立警示牌,无关人员严禁入内。

2.5 站位检查

起重机和轴线板依照吊装方案站位后,由技术质量检查人员及专业人员进行测量确认。

2.6 索具与设备的连接

首先检查吊装索具,合格后方可使用;然后依照吊装方案,将索具与设备吊耳、起重机吊钩进行连接,并检查。

2.7 索具预紧力检查

各项准备工作完成后,起重机在起重指挥的信号下,开始缓慢提升,使吊索伸直,检查吊索连接是否合适;状况正常后,起重机继续缓慢提升,使吊索受力,检查吊索受力是否均匀。

2.8 试吊

起重机继续提升,使设备与支墩脱离50~100mm;然后对吊索、卸扣的受力情况、起重机的机械运转状况进行仔细的检查,一切正常后方可进行正式吊装。

2.9 运输就位

在起重指挥的信号下,两台起重机按要求同步缓慢提升;待设备到达指定高度(鞍座离地6800mm),撤离支墩等影响SPMT 自行板行走的障碍,SPMT 自行板行驶至指定位置;双机抬吊将设备回落至安装支架上,并固定牢固;SPMT 自行板调整至满足设备可以越过设计基础地脚螺栓安装高度后,向西行驶至设备就位位置,通过SPMT自行调节高度将设备就位;拧紧地脚螺栓,完成吊装、就位安装工作。

3 相关布置及吊装设施

融熔罐V- 520 运输进场后摆放位置如图2 所示。

图2 融熔罐进场卸车摆放位置平面图

融熔罐V- 520 吊装至SPMT 自行板时,大型吊装机械平面站位布置见图3。

图3 融熔罐装车位置平面图

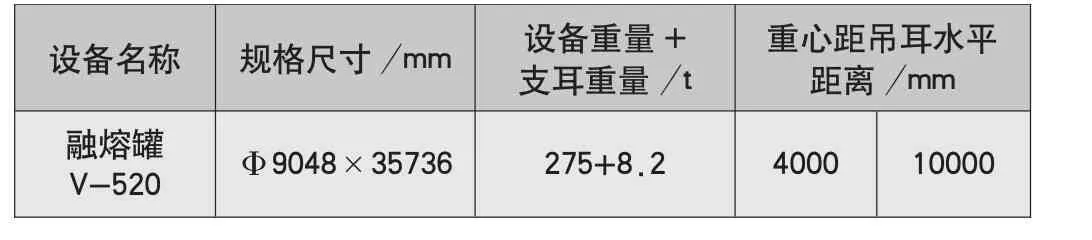

根据设备的技术参数和吊装需要,设计4 个100t 级的管式吊耳,焊接位置如图4 所示。

图4 融熔罐吊耳及重心位置示意图

3.1 SPMT 自行板布置

SPMT 自行板运输设备至就位位置时,SPMT 自行板的位置见图5。

图5 SPMT 自行板运输到位示意图

3.2 运输、就位支耳设计与校核

为将SPMT 自行板运输至就位位置并就位,特设计4个安装支耳,对称布置在两个设备鞍座两侧。详见图6。

图6 支耳设计图

吊 耳 材 质 为Q235- B, 许 用 应 力[δ]=235/ 1.6=146.8MPa,许用剪切应力[τ]=[δ]×0.6=88MPa。

取动载荷系数K1=1.1,取不均衡载荷系数K2=1.2;

设备重量G=275t=2.75×106N;

四个支耳均匀受载,则单个支耳其径向载荷

F=2.75×106×1.1×1.2/ 4=9.075×105N;

则 , 径 向 弯 矩 M=F ×L=9.075 ×105×2500=2.26875×109N·mm。

查YB3301- 2005,WH1200×500×16×40 焊接H型钢截面惯性矩I=1.533457×1010mm4,支耳抗弯截面模量W=2.5557×107mm3,面 积A= (1200- 2×40)×16+2×500×40=57920mm2。

则,支耳根部受到的最大弯曲应力σMax=M/ W=2.26875×109/ 2.5557×107=88.8N/ mm2=88.8MPa。

支耳总截面积A=57920mm2=5.792×10-2m2,

支耳剪应力τ=F/ (j×A)=9.075×105/ (0.9×5.792×10-2)=17.4MPa,

则,组合应力σ=σMax+τ=88.8+17.4=106.2MPa< [δ]=147MPa, 强 度 满 足 要 求 。

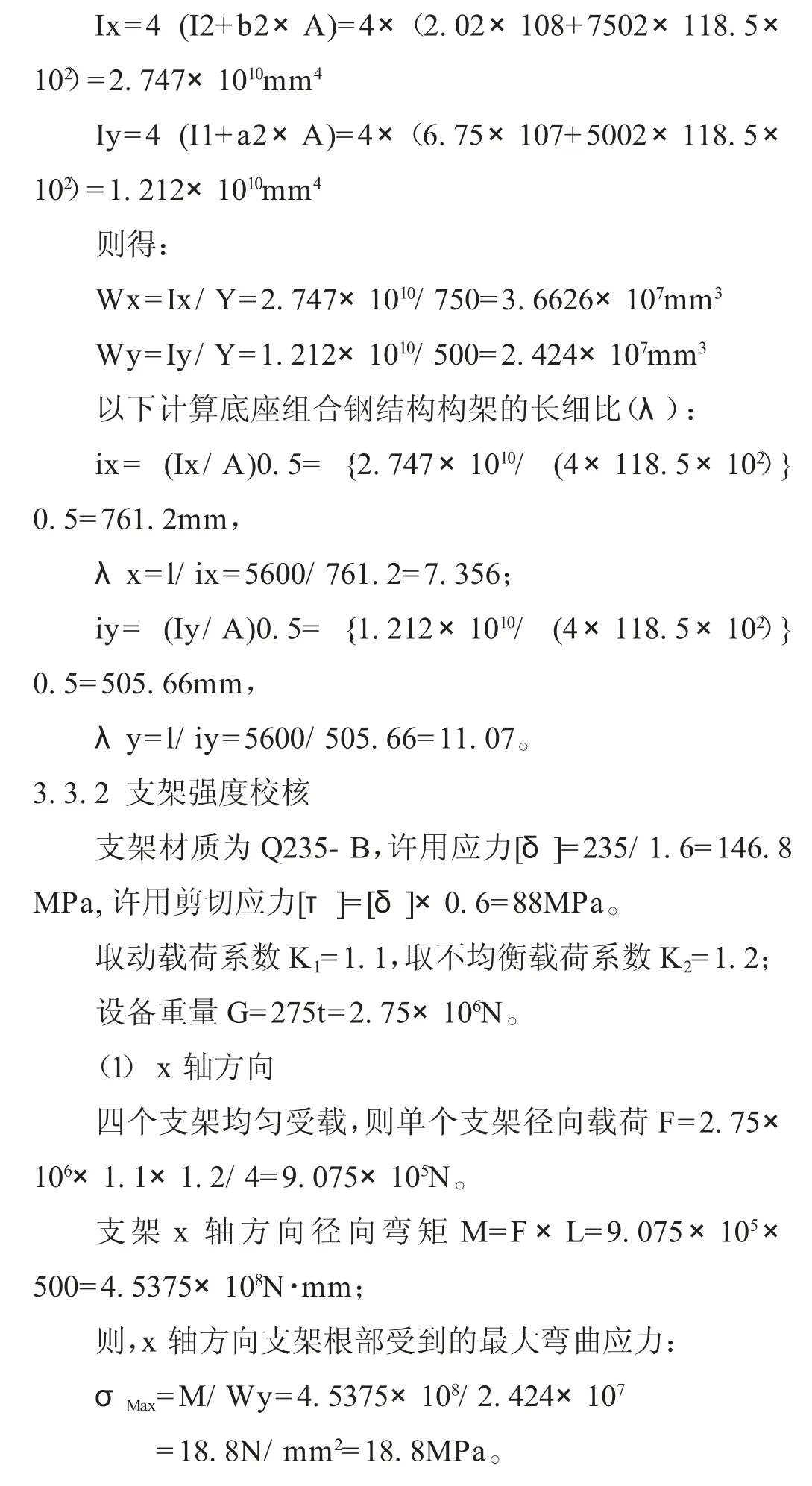

3.3 运输、安装支架设计与校核

为将设备运输至就位位置就位,设计4 个运输及安装支架。详见图7。

图7 支架设计图

3.3.1 底座强度校核

图8 为底座结构图。底座规格为HW300×300×10×15mm,该材质理论重量93kg/ m;截面积A=118.5cm2;X方向的惯性矩 Ix=20200cm4;Y 方向的惯性矩Iy=6750cm4;相对于X 轴的抗弯截面模量Wx=1350cm3;相对于Y 轴的抗弯截面模量Wy=450cm3。

图8 底座结构图

底座组合钢结构构架惯性矩、抗弯截面模量计算如下:

横梁根部受到的最大弯曲应力:σMax=M/ Wx=5.31×108/ 5.878×106=90.4N/ mm2=90.4MPa;

横梁总截面积:A=2×99.53×102=1.9906×104mm2;

横梁剪应力:τ=F/ (j×A)=8.496×105/ (0.9×1.9906×104)=47.4MPa;

则,主支撑梁组合应力:σ=σMax+τ=90.4+47.4=137.8MPa<[δ〕=146.8MPa,强度满足要求。

4 注意事项

(1)设备重心及主吊溜尾力要确定好,避免双击抬吊安放在轴线板上时偏差太大导致无法吊起;

(2) 保证两个自行板之间的内边间距在8820±50mm,以确保自行板可以自由出入框架;

(3)支耳和支架焊接完毕后,需进行检测且达到合格。

5 结束语

在设备安装位置位于框架里面,且基础上方的混凝土框架不能预留的情况下,设备无法从上方回落至基础就位。此时,可以考虑采用轴线板运输就位的方式,只需要制作一套工装进行配合,即可达到良好的施工安装效果。