方体压电谐振器共振频率电调谐技术

2022-05-13赵俊军吴校生冯其云孙仁杰上海交通大学电子信息与电气工程学院微纳电子学系微纳米加工技术国家级重点实验室上海200240

赵俊军,吴校生,冯其云,李 健,孙仁杰(上海交通大学 电子信息与电气工程学院 微纳电子学系 微纳米加工技术国家级重点实验室,上海 200240)

0 引言

基于微机电系统(MEMS)制作的压电谐振器具有成本低,功耗小,集成度高,可批量制造等优点,是一些MEMS传感器、执行器的核心部件。本文研究的方体谐振器工作在高阶模态,具有较高的支撑刚度和抗冲击能力,已广泛应用于智能弹药、空天等特殊场合。

为了提高测量精度,MEMS微陀螺中常采用模态匹配法使感应振动和驱动振动共振频率尽量接近,实际上由于制造误差、结构缺陷等因素导致匹配偏差。共振频率调谐技术通过采用特定的手段来调节感应共振频率或驱动共振频率,这种误差补偿方法可实现模态精细匹配。

传统调谐技术一般分为机械调谐法和电调谐法。在机械调谐法中,通过改变振子的有效质量[1]和支撑刚度[2]调整共振频率。机械调谐法通常采用对惯性质量或支撑弹簧进行激光烧蚀[3]和附加质量[4]来实现,其调节范围大,但具有不可逆、不连续、操作复杂等不足。电调谐法利用静电弹簧的负刚度效应(软化效应)来实现振子共振频率的调谐,电调谐法还会结合相关控制算法(如随机优化算法[5]、神经网络算法[6]等)来实现调谐的自动化。电调谐法能实现谐振频率的连续、可逆调谐,实现方法简单,但调谐范围较小。将机械调谐和电调谐相结合,可实现振子共振频率大范围精细调节。调查发现,电调谐法主要应用于硅基MEMS谐振器,在压电谐振器中的应用报道较少。压电谐振器的共振频率调谐常采用机械调谐中的激光烧蚀法。

本文针对方体压电谐振器系统提出了一种电调谐法,即基于ZYNQ系列平台搭建了数字化压电谐振器的测控电路,采用了激励信号幅值调谐与直流调谐两种方法。通过实验测试获得两种调谐方法的实验结果,实验数据分析结果验证了该电调谐技术的有效性。

1 压电谐振器结构及工作原理

本文研究的压电谐振器是采用锆钛酸铅压电陶瓷的方形振子,其长(L)、宽(W)、高(H)分别为7.2 mm、7.2 mm、3 mm,结构如图1所示。在振子的上下表面对称制作有驱动电极(D1~D8),棱边中点处制作有输出信号检测电极(Q1~Q8),压电谐振器的极化方向为z轴。通过在驱动电极上施加交变驱动电压来实现振子的激励。检测电极用于监测压电谐振器的振动输出。

图1 压电谐振器

当在驱动电极上施加交变电压时,压电谐振器由于逆压电效应产生振动。若交变电压的频率与压电谐振器某阶模态的本征频率相等时,压电谐振器发生谐振。由于正压电效应,振子在检测电极上产生电荷输出。

检测电极用于监测谐振器的振动状态,检测电极的输出电荷通过电荷放大器等比例转化为电压信号,用于后续的信号鉴幅和鉴相。

2 测控电路设计

2.1 总体方案设计

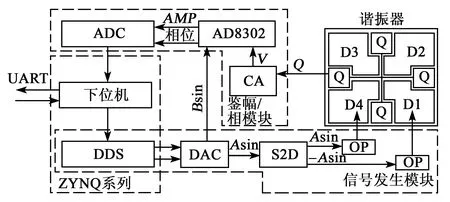

基于本文研究的方体压电谐振器测控电路系统总体方案如图2所示。系统由信号发生模块、鉴幅/相模块及ZYNQ系列主控芯片组成。ZYNQ系列主控芯片(下位机)通过串口通讯协议(UART)与上位机完成数据传输与参数设置。图2中,Asin为正弦激励信号,Bsin是鉴幅/相模块所需的正弦参考信号,AMP是压电谐振器输出信号的幅值。

图2 测控电路总体方案图

2.2 信号发生模块设计

信号发生模块由ZYNQ系列内部的直接数字频率合成器(DDS)IP、数模转换器(DAC)、单端转差分芯片(S2D)、功率放大器(OP)组成(见图2)。信号发生模块能产生两路同幅、同频、反相的正弦激励信号。

DDS IP在数字域中产生所需波形的数字量,然后经过DAC转换为相应的模拟量,其中一路通过S2D芯片变为两路反相的正弦波,最后再经由OP提高输出信号驱动能力,OP的两路输出施加在驱动电极上,用以激励压电振子。

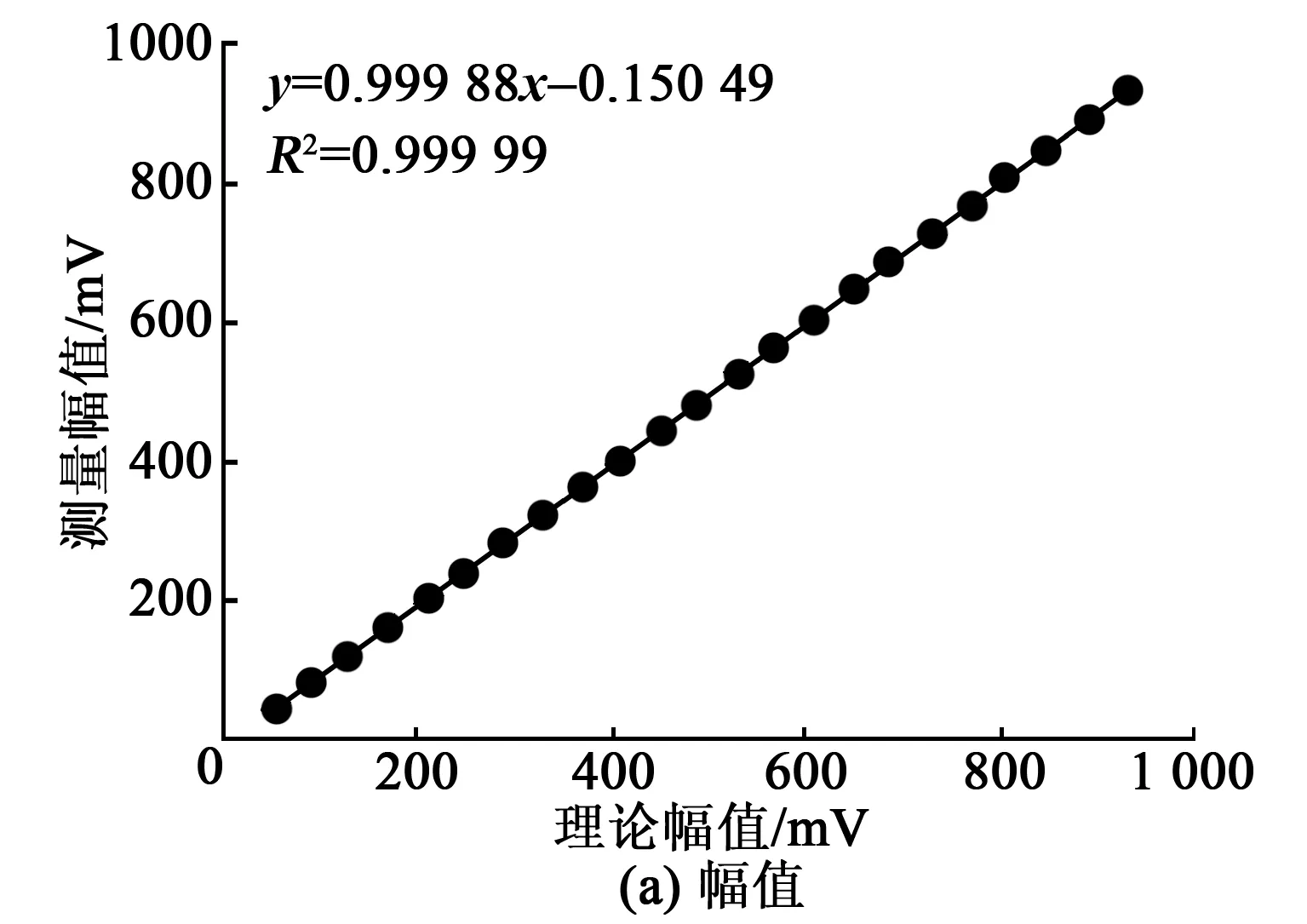

使用频率分辨率和幅值分辨率分别为0.1 Hz和0.1 mV的示波器对所设计的信号发生模块进行性能测试,结果如图3所示。频率与幅值调节的理论值与测量值间的线性度R2分别达到0.999 99和0.999 97,信号发生模块调频与调幅精度满足后续调谐所需性能精度。

图3 信号发生模块性能测试

2.3 鉴幅/相模块设计

鉴幅/相模块由电荷放大器(CA)、幅值相位检测芯片、ADC组成,如图2所示。鉴幅/相模块完成检测电极(Q)上感应电荷信号幅值与相位的拾取。

首先CA将检测电极上拾取到的微弱电荷信号放大为电压信号,然后电压信号再输出给幅值相位检测芯片AD8302,该芯片检测出待测信号与参考信号(参考信号由信号发生模块提供,幅值已知)间的幅值比与相位差。幅值相位检测芯片输出两路低频模拟量,量化得到幅值比与相位差。这两路低频模拟量通过ADC转换为数字量,再交由ZYNQ系列数字主控芯片来计算出压电谐振器输出信号的幅值与相位。

对所设计的鉴幅/相模块进行性能测试,结果如图4所示。幅值与相位计算的理论值与测量值之间的线性度均为0.999 99,鉴幅/相模块对幅值相位的计算精度能达到测试所需性能。

图4 鉴幅/相模块性能测试

2.4 ZYNQ系列主控芯片与上位机设计

ZYNQ系列主控芯片是Xilinx公司推出的一款片上系统(SoC)架构的数字主控芯片。ZYNQ系列主控芯片有可编程逻辑(PL)侧和处理器(PS)侧。与传统的现场可编程门阵列(FPGA)不同,该芯片在PS侧集成了Cortex-A9的ARM处理器硬核(两块)。如图2所示,本文设计的ZYNQ系列数字主控芯片分别在PL侧实现了一个频率可调、幅值可调的DDS,在PS侧采集并计算压电谐振器输出信号的幅值与相位。

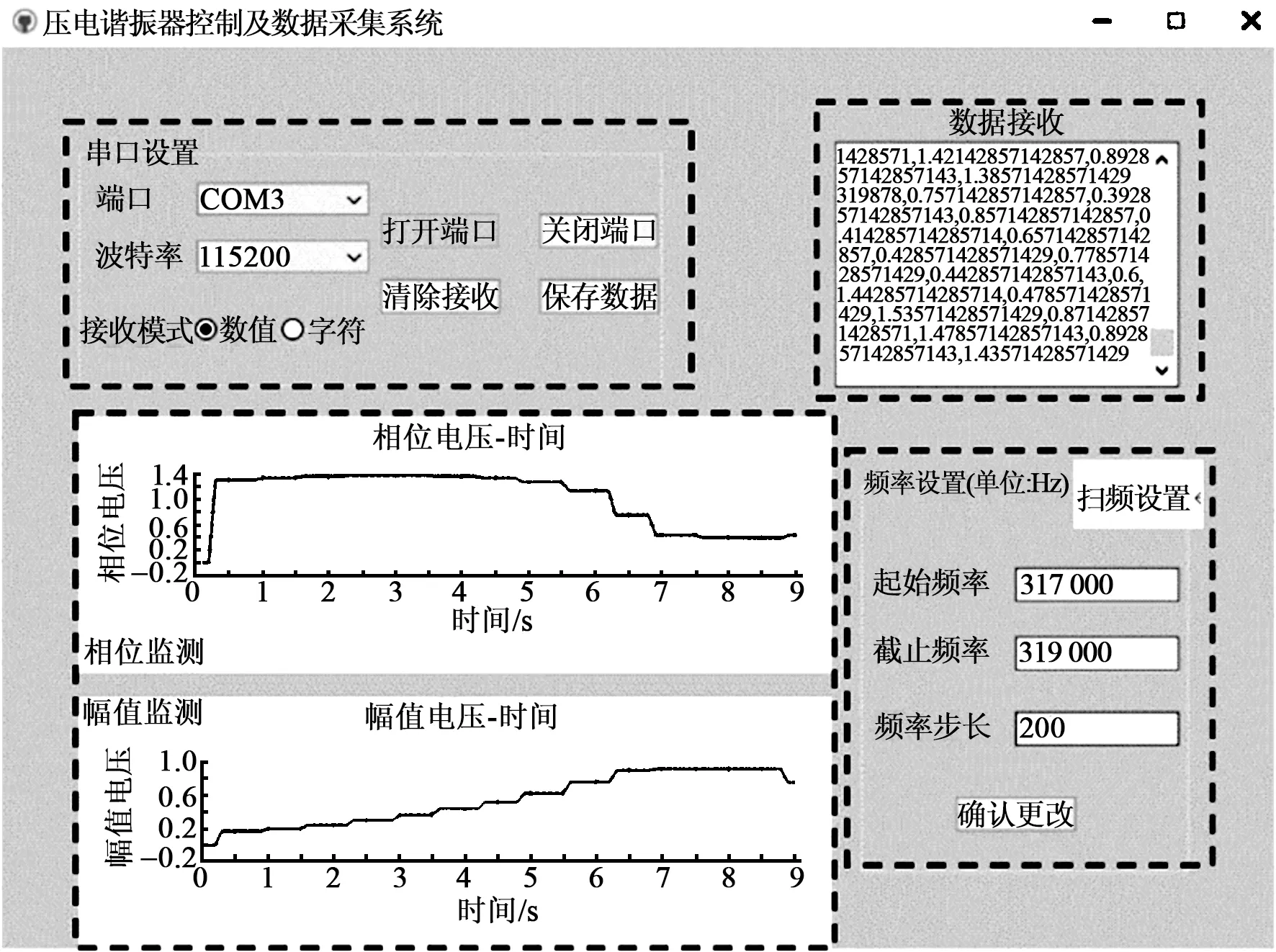

在后续实验中,信号发生模块需对输出信号进行扫频(谐振峰附近)与调整幅值控制,同时还需记录压电谐振器输出信号的幅值与相位变化规律。为了方便下位机的控制与数据获取,本文设计了一个上位机交互界面。上位机交互界面通过串口(UART)与ZYNQ系列的PS侧下位机实现数据通信与参数控制。向下位机发送指令可改变PL侧DDS产生的正弦波频率与幅值,也可接收PS侧计算所得的压电谐振器输出信号的幅值与相位,达到灵活改变实验条件与实时监控实验状态的目的。基于C#语言在Visual Studio中开发的上位机交互界面如图5所示。

图5 上位机交互界面

3 实验结果

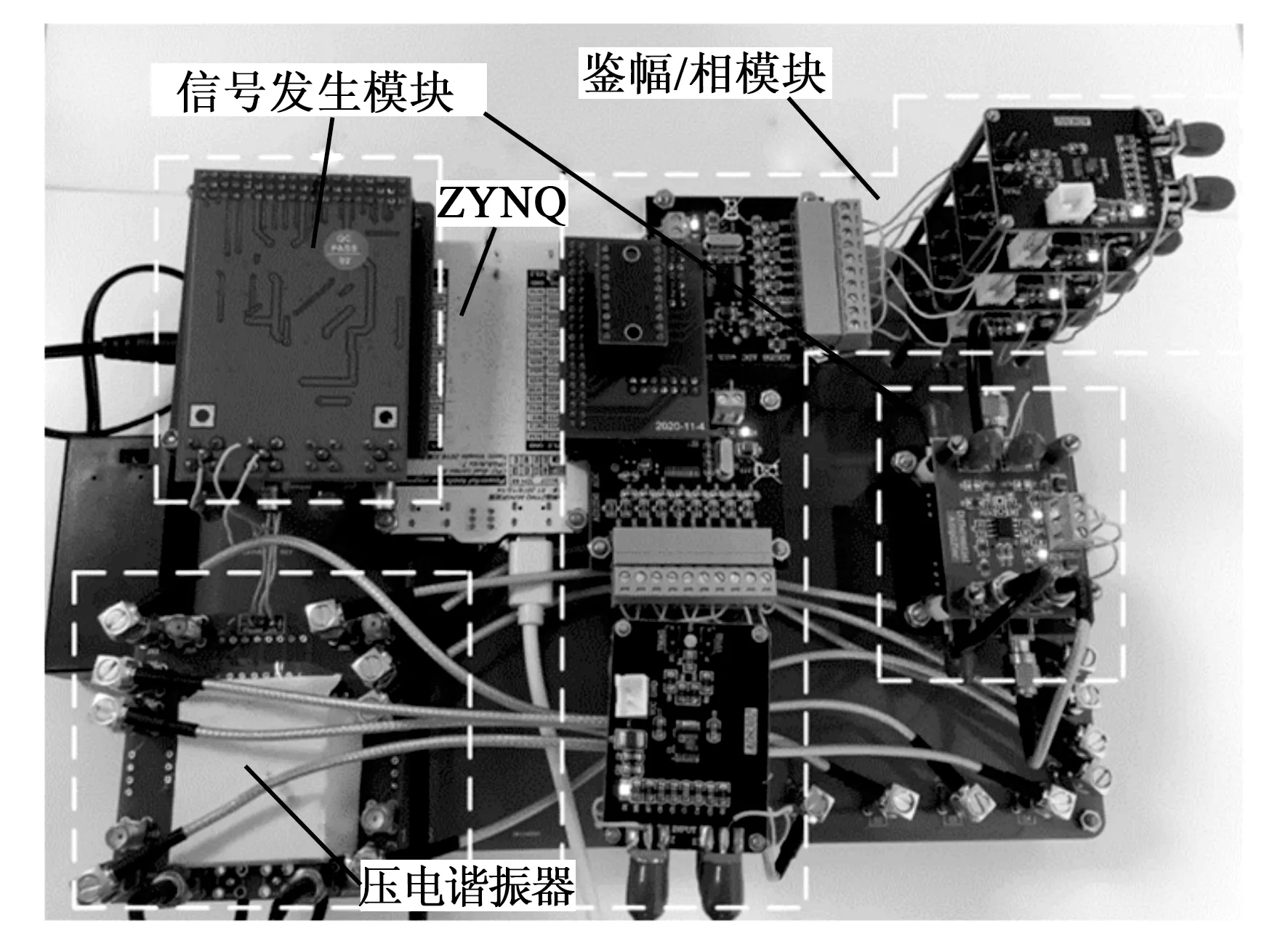

3.1 实验系统实物

根据图2中的测控电路原理图,本文搭建的实验系统,如图6所示。设计了两块PCB转接子板分别用来连接ZYNQ系列与信号发生模块、ZYNQ系列与鉴幅/相模块,且设计了一块PCB母板来传递测控电路各个模块间信号,母板还负责给各个模块供电。压电谐振器的输出信号通过高频同轴电缆(SMA)传输给测控电路,实验系统实物最多可支持同时监测8路压电谐振器输出信号的幅值和相位(共16路ADC)。

图6 实验系统实物

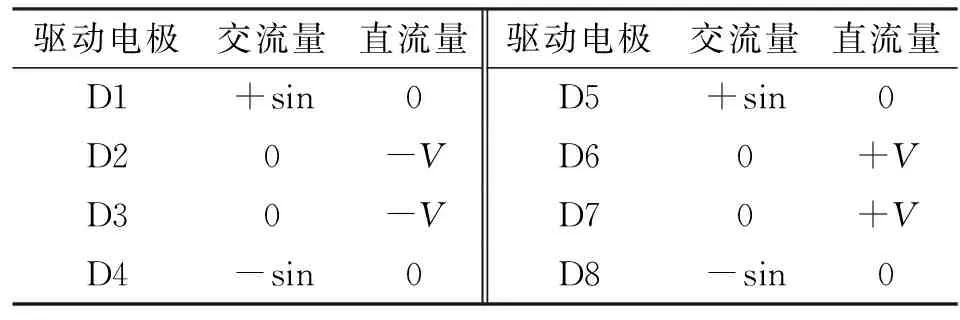

本文对两种调谐方法进行了实验测试,第一种调谐方法是改变激励正弦信号的幅值,在压电谐振器驱动电极上施加的驱动信号,如表1所示。第二种调谐方法是在D1/D4/D5/D8上施加正弦交流信号,同时在D2/D3/D6/D7上施加直流电压,施加信号的极性如表2所示。

表1 激励信号幅值调谐实验条件

表2 直流调谐实验条件

3.2 激励信号幅值调谐实验结果

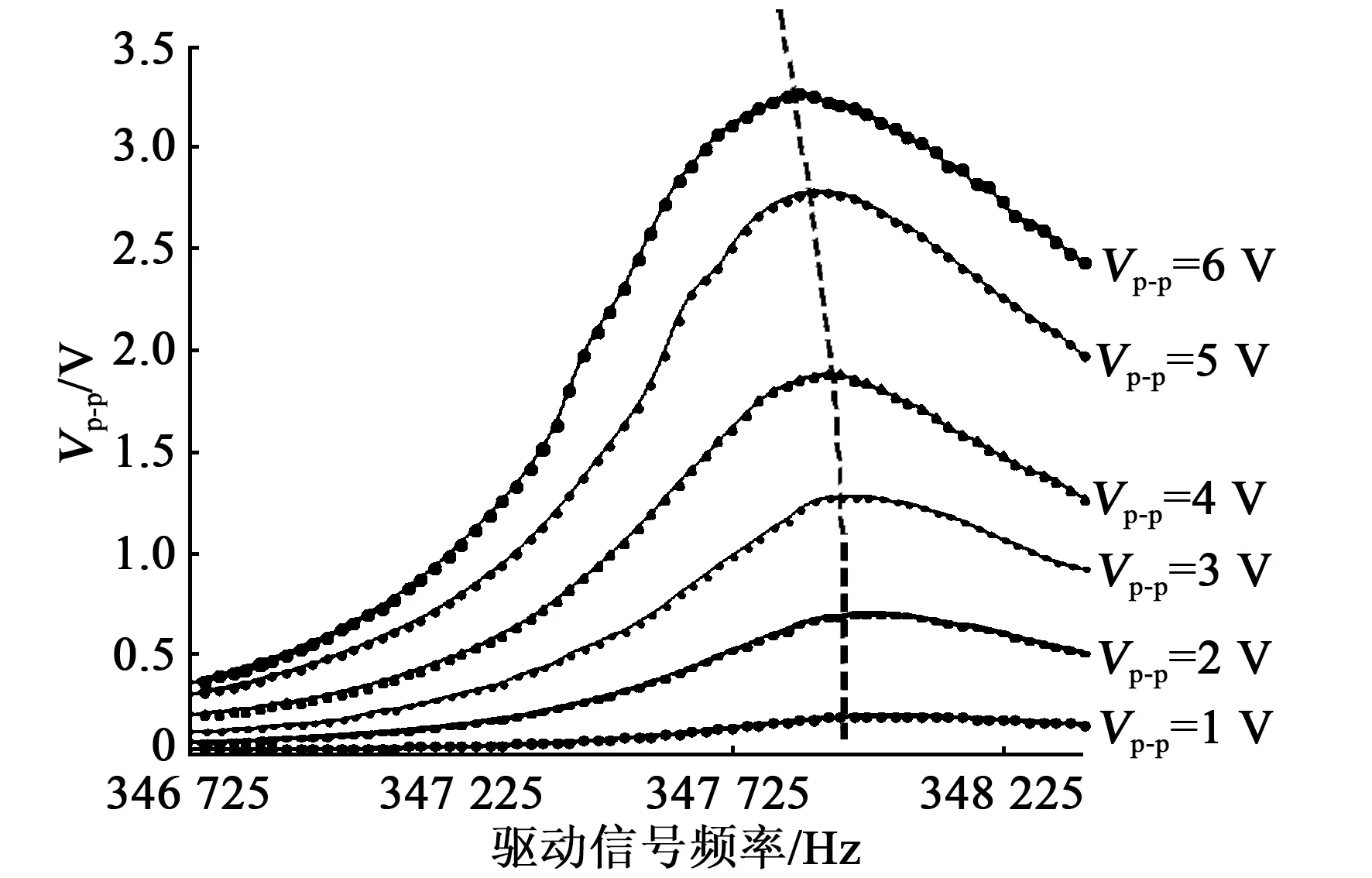

改变驱动电极(D1/D4/D5/D8)上正弦激励信号的峰-峰值(Vp-p)来实现调谐。在不同Vp-p下的扫频曲线如图7所示。谐振峰处的谐振频率与幅值如图8所示。

图7 不同Vp-p下扫频曲线

图8 谐振峰处的频率与幅值

由图8可知,随着正弦激励信号Vp-p从1 V逐渐增加到6 V,所研究的压电谐振器谐振频率从348.000 kHz逐渐单调减小到了347.850 kHz,实现了约0~150 Hz内的连续调谐。谐振频率随着激励信号幅值的增大而减小。

3.3 直流调谐实验结果

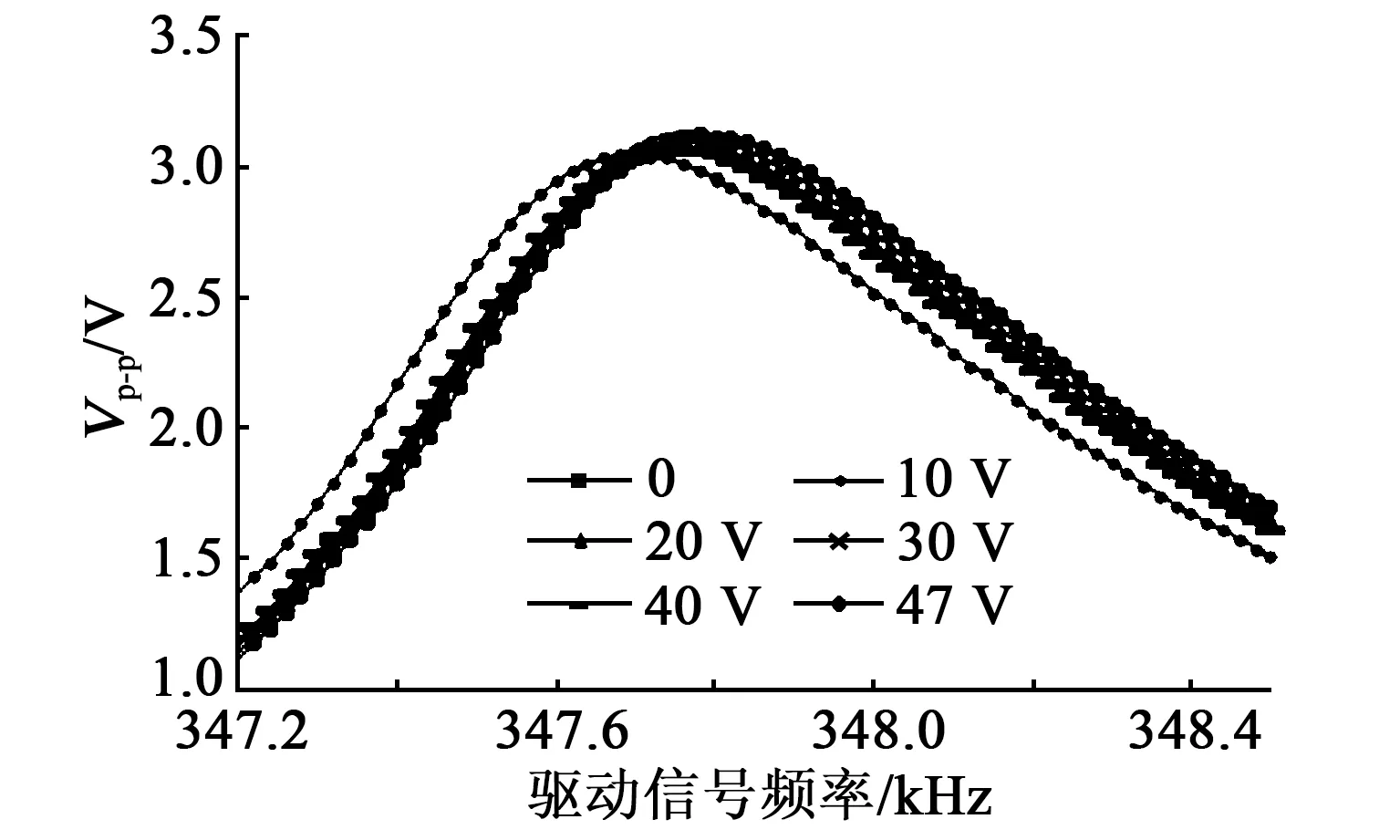

在保持D1/D4/D5/D8电极上正弦激励信号Vp-p不变的条件下(本次实验中Vp-p=5.5 V),通过改变D2/D3/D6/D7电极上的直流电压来进行调谐实验(直流电压极性如表2所示)。在不同直流电压下的扫频曲线如图9所示。

图9 不同直流电压下扫频曲线

由图9可知,随着直流电压从0逐渐增加到47 V,压电谐振器谐振频率从347.820 kHz逐渐单调减小到了347.720 kHz,实现了0~100 Hz内的调谐。随着直流电压变大,谐振频率逐渐变小。

4 结束语

针对方体压电谐振器,本文设计了一种基于ZYNQ系列的数字化测控电路,通过改变施加在驱动电极上激励信号的幅值和直流电压两种方法,实现了压电谐振器共振频率的连续精密调整。实验结果表明,针对347.9 kHz附近的谐振峰,激励信号幅值调谐法可实现0~150 Hz内的连续调谐,直流调谐法可实现0~100 Hz内的调谐。

在实际工作中,压电谐振器共振频率会受环境因素(温度、湿度、气压等)变化而发生漂移,通过引入电调谐技术有助于谐振器稳频闭环控制。电调谐技术还可用于基于压电谐振器微陀螺的模态匹配中,提高微陀螺性能精度。与传统机械调谐技术相比,本文研究实现的电调谐技术更灵活,为压电谐振器共振频率精密调节提供可靠的理论与实践途径。