泵腔结构参数对压电气泵性能影响

2022-05-13贺春山李沈芳刘金龙林佳颖田晓超长春大学机械与车辆工程学院吉林长春130022

贺春山,李沈芳,刘金龙,林佳颖,侯 俊,田晓超 (长春大学 机械与车辆工程学院,吉林 长春 130022)

0 引言

压电泵是近些年新兴发展起来的流体输送泵[1],其具有高位移分辨率,定位精度高,体积小,无磁干扰,输出力大,能耗低及响应速度快等优点,在药物输送领域、航空航天、微精密机械及微电子等领域具有广泛的应用[2-6]。由于压电振子的输出能力有限,导致压电泵系统输出流量小,输出压力低,满足不了实际应用需求。因此,国内外学者通过研究影响压电泵性能的泵腔及其他结构参数,优化压电泵的结构,以提高压电泵的输出性能[7-8]。

Moradi-Dastjerdi等[9]为了提高压电泵的流速和输出压力,采用无源聚合物膜制成了新型柔性隔膜,分析了隔膜的结构参数对压电泵性能的影响,表明膜片厚度在设计压电泵的动态响应中起着重要作用。文献[10]通过在压电隔膜泵的泵腔中引入导向肋结构,提高了压电隔膜泵的输出流量,使输出流量最高达196 mL/min。文献[11]通过模仿鱼游动姿态研制出仿鱼尾摆动式无阀压电泵,将矩形压电振子放在泵腔内部来驱动流体输送,流量最大可达266 mL/min。文献[12-13]通过研究泵腔数量对压电泵输出性能的影响,先后设计了多腔串联和多腔并联的压电泵,使压电泵的输出压力和流量明显增强。

为了探究泵腔结构参数对压电气体隔膜泵性能的影响,本文设计了一种压电气泵腔体结构,分析了不同结构参数对气体隔膜泵输出性能的影响,并进行了系统的实验测试。这为压电气体微泵的腔体设计提供了理论参考。

1 腔体结构设计

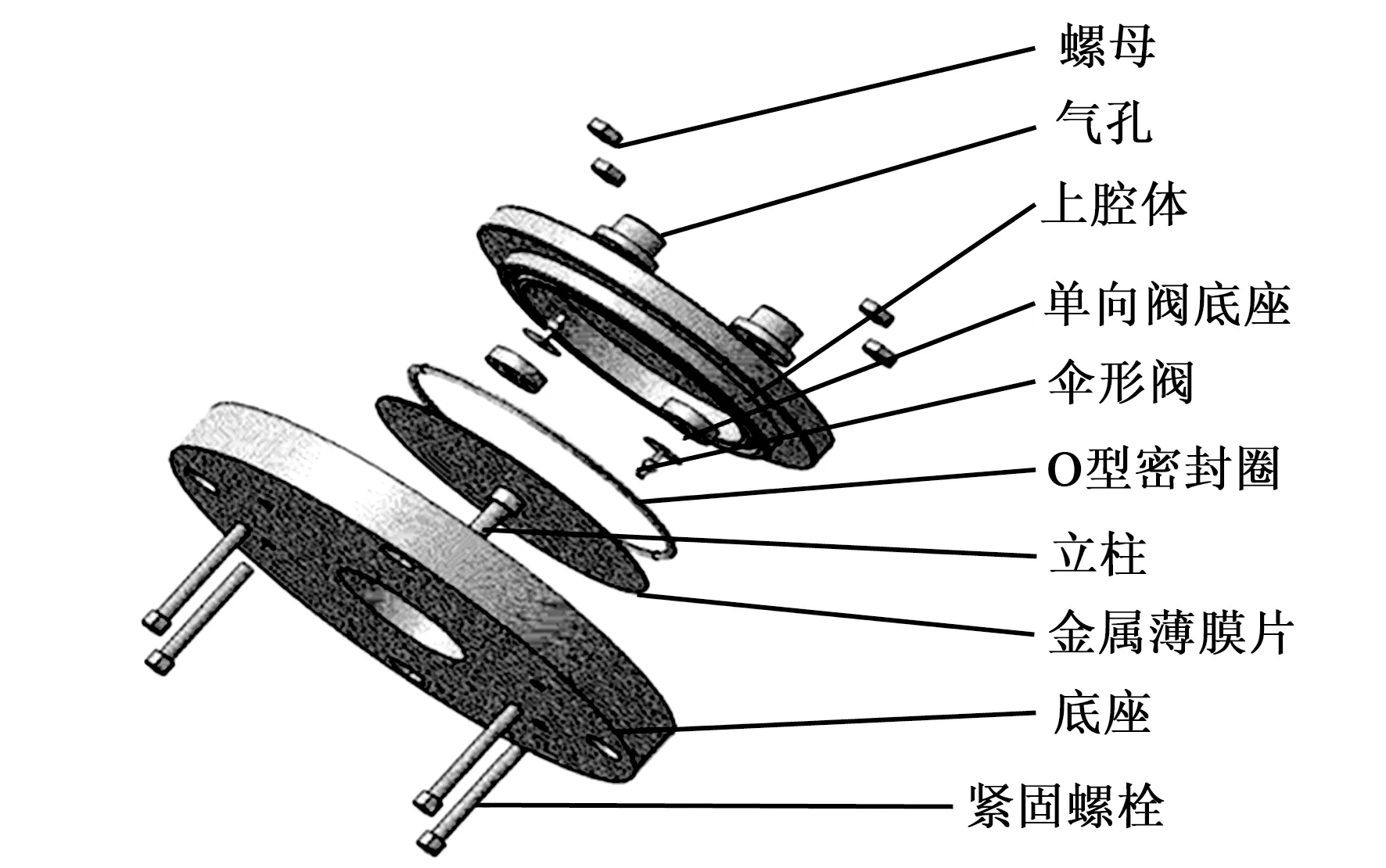

图1为泵腔结构示意图。图中,上、下腔体通过紧固螺栓连接构成密闭泵腔。上腔体下表面开有环形凹槽,用来放置O型密封圈以保持泵腔的气密性;上腔体设有两个沉头孔,孔的上端通过环氧树脂胶粘接进、出气孔,沉头孔的下端使用环氧树脂胶粘接单向阀底座。单向阀采用伞形阀结构,并与单向阀底座的中间孔连接。在上、下腔体的连接处固定有弹簧片,并通过O型密封圈固定;金属膜片下表面通过环氧树脂胶与立柱粘接。

图1 泵腔结构示意图

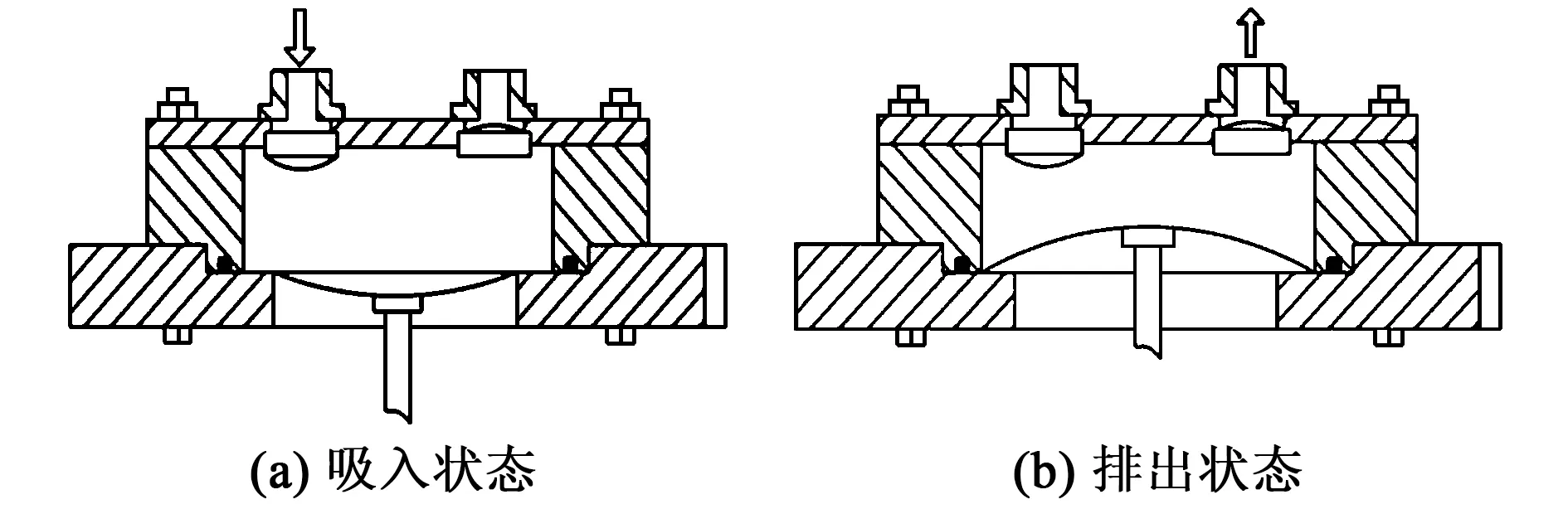

图2为泵腔工作原理。当施加交变信号时,压电振子会产生周期性的上下往复振动,驱动系统发生振动,当外界激励的频率接近系统的固有频率时,系统会发生共振,并将压电振子的振幅放大后作用到泵腔金属膜片上。腔体是一个密闭空间,当金属膜片向下振动时,腔体容积变大,腔体的内部气压减小,外界气压大于腔内气压入口伞形阀开启,气体吸入。当金属膜片向上振动时,腔体容积变小,腔体的内部气压增大,腔内气压大于外界气压出口伞形阀开启,气体排出。由此气体吸入-排出往复实现气体单向流动。

图2 泵腔工作原理图

2 泵腔理论分析与仿真

2.1 泵腔理论分析

图3为腔体内部参数示意图。图中,p1、p2分别为泵腔变化前、后的压强,p3为单向阀的开启气压,h为腔体高度(即腔高),ΔV为腔体体积变化,V3为出口气体流速,d为进出直径,r为泵腔半径。

图3 腔体内部结构参数图

金属膜片振动一个周期,腔体体积从V1变为V2,腔体内压强从p1变为p2,则:

(1)

式中:T1为压缩前的气体温度;T2为压缩后的气体温度。

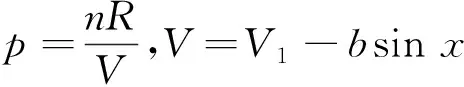

当隔膜泵处于工作状态时,气体压强为

pV=nRT

(2)

式中:p为腔内压强;V为腔内体积;n为物质的量;R为气体常数;T为绝对温度。

设腔体内瞬时气压为瞬时状态下气体物质的量,则:

nR=p[V1-bsin(x-Δt)]-ΔvcpΔt

(3)

式中:Δv为气体排出速度;c=(d/2)2bπ为开口面积,b为金属膜片的最大振幅;bsin(x-Δt)为金属膜片随着正弦信号驱动的体积变化。

p={p[V1-bsin(x-Δt)]-ΔvcpΔt}/

(V-bsinx)

(4)

引入伯努利方程:

(5)

式中:hw为压力损失;pa为标准大气压;v3为气体的出口流速;vt=0为气体初始流速,大气压可视为处处相等。

联立式(4)、(5)可得:

(6)

出口气体的流速为

(7)

2.2 仿真分析

2.2.1 腔高对气泵性能的影响

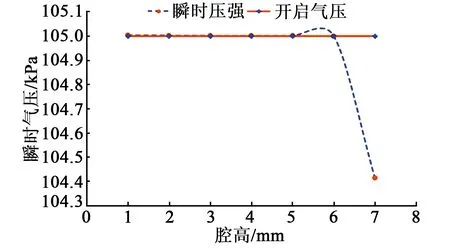

仿真选取腔体半径为25 mm,初始压强为10 100 Pa,气体密度为1.293 kg/m3。通过Matlab仿真分析得出不同腔高与腔体内的瞬时气压、气流速度、气体流量的影响,如图4~6所示。

图4 腔高对瞬时气压影响

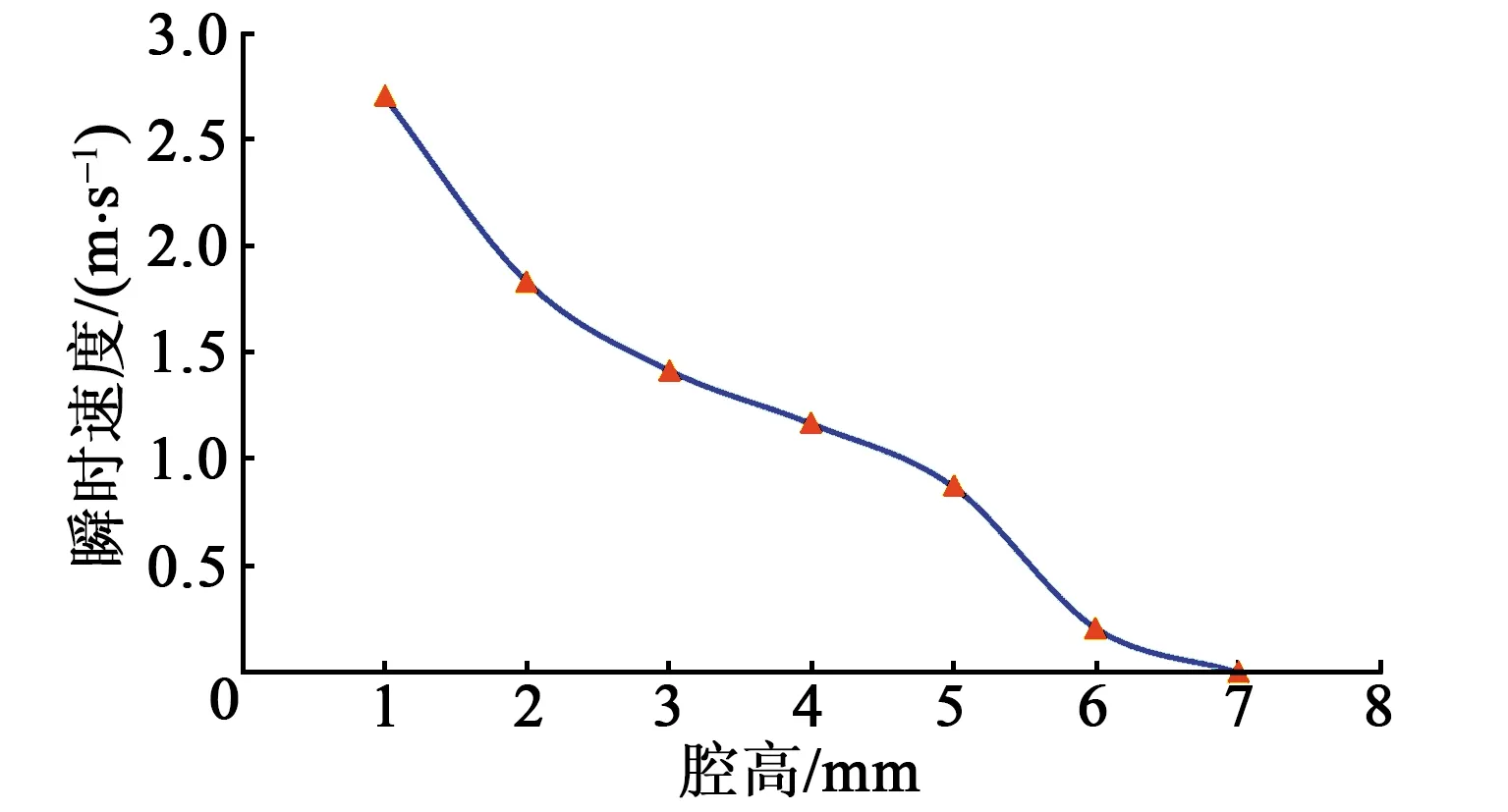

图5 腔高对气流瞬时速度的影响

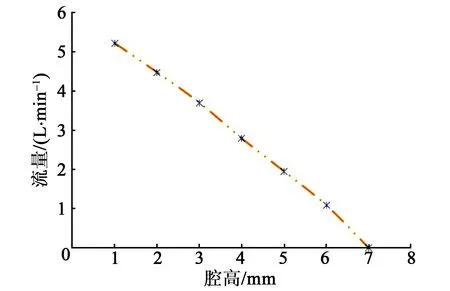

图6 腔高对流量的影响

由图4可知,腔高为1~6 mm时,腔内气压可达到阀门开启气压(105 000 Pa),系统正常工作。当腔高大于6 mm,腔体内瞬时气压逐渐减小,小于阀门开启气压,系统不能正常工作。由图5可知,当腔高为1~7 mm时,腔高与瞬时速度呈线性关系,气体瞬时速度随着腔高的增加不断减小。当腔高大于7 mm时,气体流速为0,系统不能正常工作。由图6可知,当腔高为1~7 mm时,腔高与气体流量呈线性关系,气体流量随着腔高的增加不断减小。

2.2.2 气孔直径对气泵性能的影响

不同进-出气孔直径对腔体内的瞬时气压、气流速度及气体流量的影响,如图7~9所示。

图7 气孔直径对腔体内瞬时气压的影响

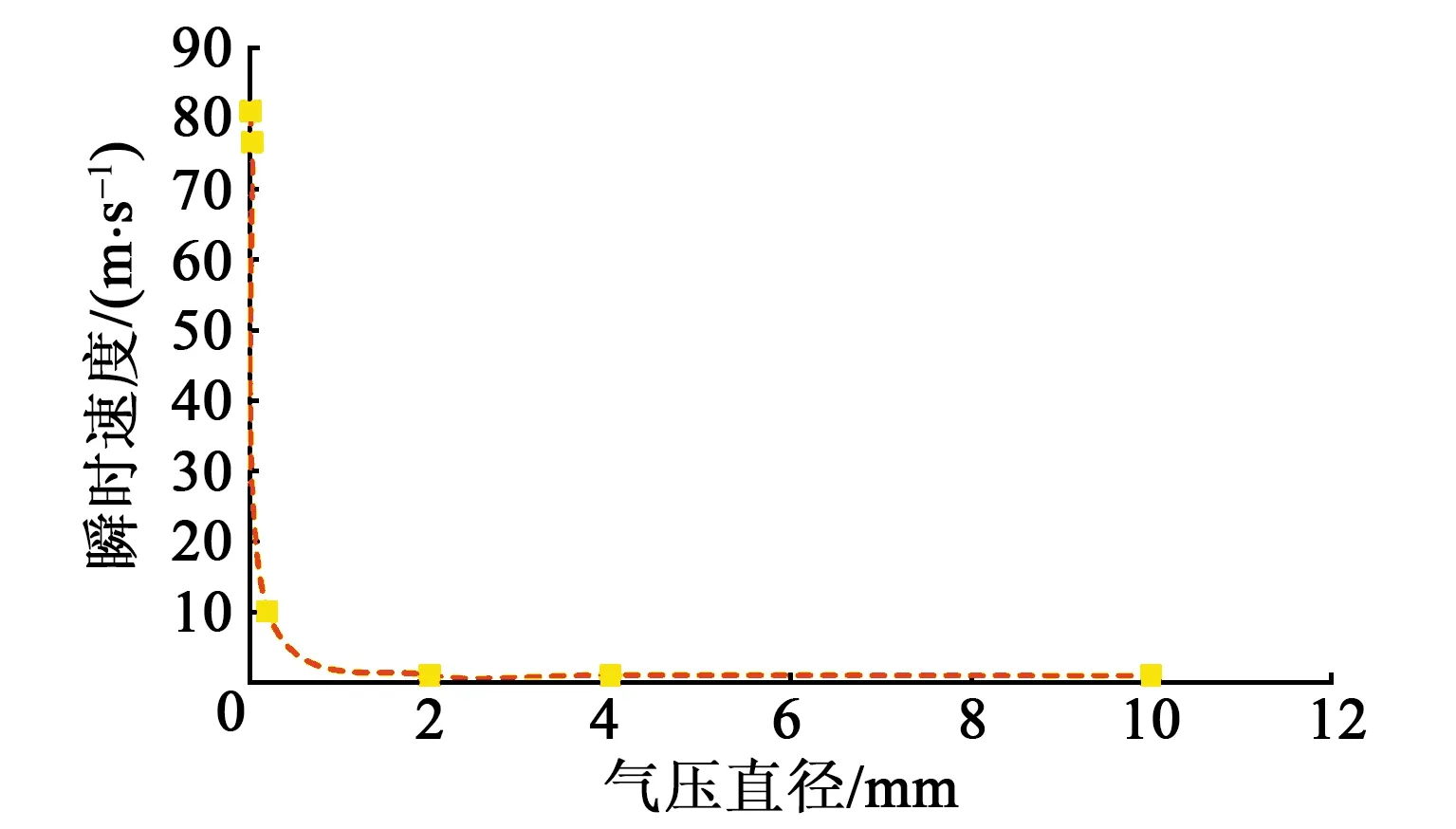

图8 气孔直径对气流瞬时速度的影响

图9 气孔直径对流量的影响

由图7可知,气孔直径在∅2 mm前变化幅度较大,腔体内瞬时气压随着气孔直径的增大而减小,且远高于开启气压(105 000 Pa),系统正常工作。当气孔直径大于∅2 mm后,腔体内气压趋于平稳。由图8可知,气孔直径与瞬时速度呈线性关系,气体瞬时速度随着气孔直径的增加不断减小,最后瞬时速度趋近于0。由图9可知,气体流量随着气孔直径的增加而增大,当气孔直径小于∅2 mm时,流量随气孔直径的变化量较大;当气孔直径大于∅2 mm时,流量的变化量较小,最后趋近平稳。

3 实验测试

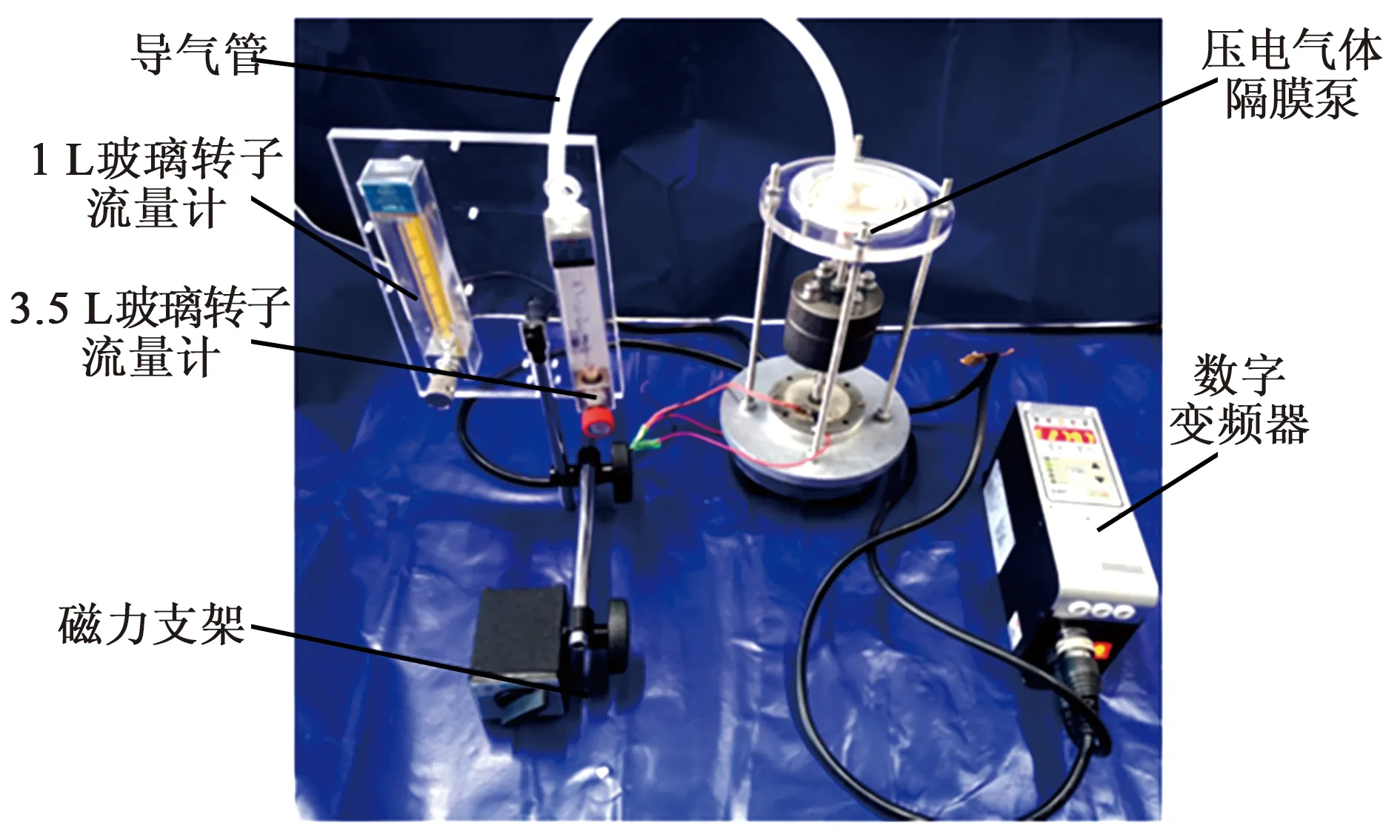

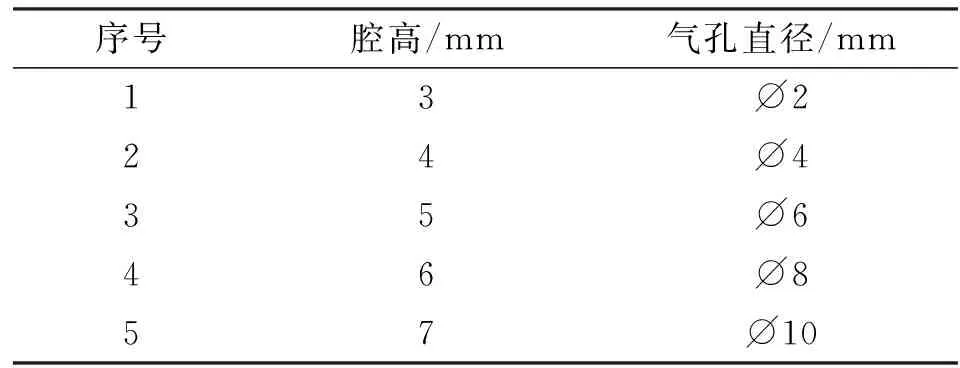

结合理论分析与仿真结果分析,制作了5种不同腔体结构参数的样机,测试不同腔高与气孔直径对气体隔膜泵输出流量的影响,搭建了试验测试平台如图10所示。泵腔主要结构参数如表1所示。

图10 压电气体隔膜泵试验装置图

表1 泵腔结构参数

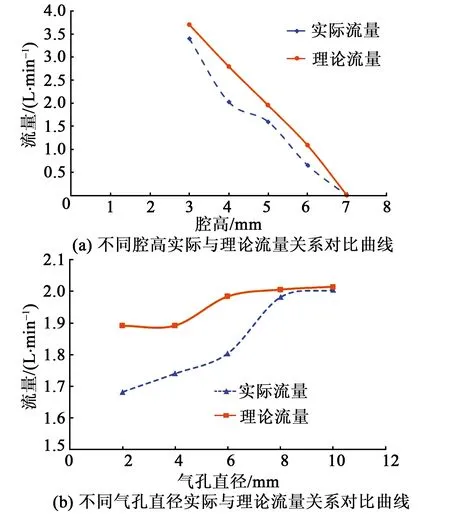

分别对5种不同样机对应的压电气体隔膜泵进行输出流量测试,结果如图11所示。

图11 理论流量与实际流量对比曲线

由图11可知,实际流量与理论流量的曲线相吻合,但实际流量值略小于理论流量值,这是由于样机在制作和实验环境中存在误差。由图还可知,腔高越低,压电气泵工作的流量越高,当腔高为3 mm时,输出流量最大(为3 400 mL/min)。输出流量的大小随着气孔直径的增大而增大,但气孔直径越大,输出流量增幅越小。

4 结束语

为了探究泵腔结构参数对压电气体隔膜泵性能的影响,设计了一种压电气体隔膜泵的泵腔结构。通过理论仿真和实验测试得出腔高与气孔直径对气泵性能的影响。对不同腔高和气孔直径的压电气泵输出流量进行测试,测试结果与仿真结果相吻合,验证了理论分析的合理性。泵腔作为气泵的重要组成部分,其性能的影响因素较多,如腔体直径、弹性膜片刚度、单向阀结构及动态特性等,还需进行大量的理论和实验研究。