某轻型电动商用车打气泵的振动优化研究

2021-11-18张嘉睿李浩亮于友明杨剑

张嘉睿 李浩亮 于友明 杨剑

东风汽车股份有限公司商品研发院 湖北武汉 430057

1 前言

汽车打气泵的功用主要是为汽车气制动系统提供足够的气路压力,以保证汽车气制动系统的安全可靠。

汽车打气泵的工作原理是,发动机通过两根三角带或齿轮驱动气泵曲轴,从而驱动活塞进行打气,打出的气体通过管线导入储气筒。汽车气泵的储气筒又通过一根气管线将储气筒内的气体导入固定在气泵上的调压阀内,从而控制储气筒内的气压。当储气筒内的气压未达到调压阀调定的压力时,从储气筒内进入调压阀的气体不能顶开调压阀阀门;当储气筒内的气压达到调压阀调定压力时,从储气筒内进入调压阀的气体顶开调压阀阀门,进入气泵内与调压阀相通的气道,并通过气道控制气泵的进气口常开,从而使气泵空负荷运转,达到减少动力损耗,保护汽车打气泵的目的。当储气筒内的气压因损耗而低于调压阀调定的压力时,调压阀内的阀门由回位弹簧将其回位,断开气泵的控制气路,气泵又重新开始打气[1]。

汽车打气泵主要分为电机、摇杆、汽缸上盖、储气筒、压力开关五部分。

传递路径分析(TPA)技术是基于频响函数(FRF)的一种故障诊断方法。此方法的模型中一般是把整个系统划分成几个较为独立的子结构,每个子结构都以频响函数来表征其结构特性,各子结构都以频响函数来表征其结构特性,各子结构之间通过各种弹性元件相连接来传递信息。

2 打气泵振动现状分析

2.1 现状综述及测点选择

某轻型电动商用车采用二缸往复式活塞打气泵,该车原地打气泵打气时,空载状态较差不可接受,满载状态可接受。

测量该车打气泵及支架、车身悬置主被动侧、主驾滑轨、货厢底部、方向盘的振动,其振动状态劣于同系列另一辆安装了四缸打气泵的车。而四缸打气泵自身动平衡更优异,且打气效率更高。

2.2 频率分析

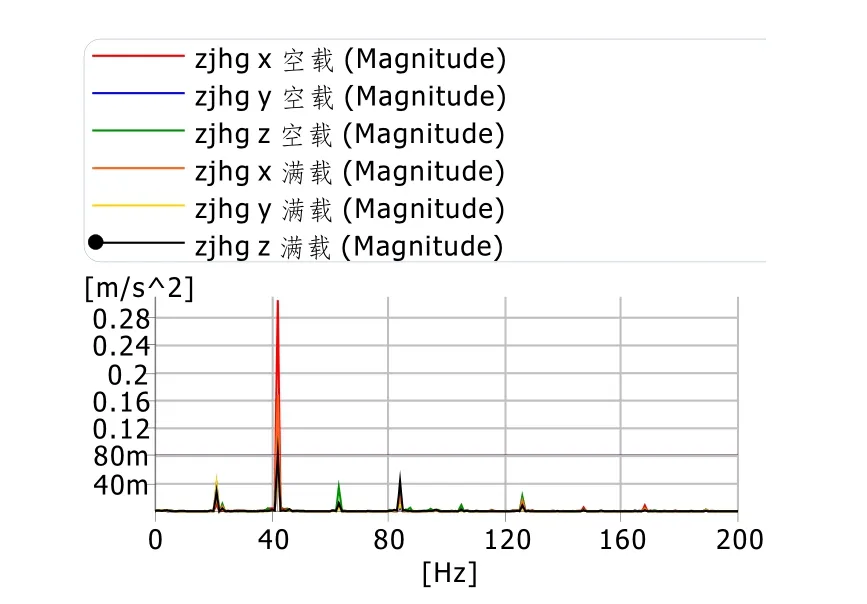

针对采用了二缸往复式活塞打气泵的该车进行频率分析,如图1所示。

图1 二缸打气泵空载打气时各点Z向振动频谱图

各点振动最主要频率是42 Hz;打气泵、支架上有21 Hz振动,但其他点21 Hz很小;推测打气泵一缸工作频率是21 Hz,二缸是42 Hz,且两个缸不平衡。

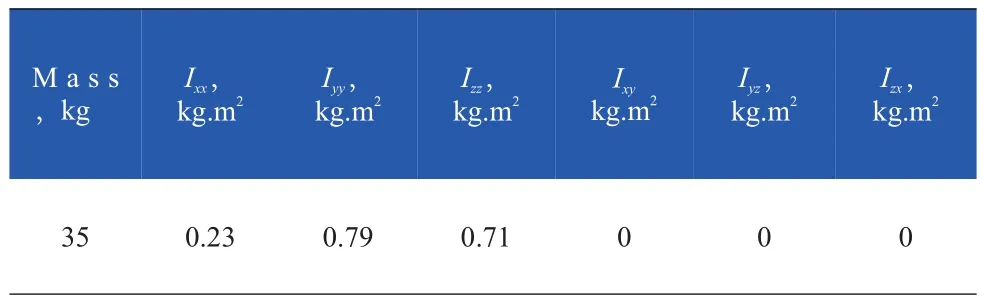

如图2所示,主驾滑轨振动最主要频率是42 Hz;主驾滑轨振动主要的方向是X向;满载后振动由0.31 m/s2降为0.17 m/s2。

图2 二缸打气泵空载满载打气时主驾滑轨振动频谱图

针对采用了四缸打气泵的同类型另一辆车进行频率分析,如图3所示。

可得:各点振动主要频率是25 Hz、100 Hz,打气泵一阶工作频率是25 Hz,打气泵转速1 500 r/min,打气泵一阶、四阶振动不平衡,打气泵软垫隔振效果较好。

2.3 传递路径分析

由表1中各测点0~200Hz的RMS值,得出结论:

表1 各测点0~200Hz的RMS值(0~200 Hz,m/s2)

a.空载时,二缸打气泵车辆主驾滑轨、方向盘振动较大。

b.满载时,二缸打气泵车辆主驾滑轨、方向盘振动明显减小,达到可接受范围。

c.打气泵振动较大,打气泵软垫隔振效果一般,车身悬置隔振尚可。

d.四缸打气泵车辆打气时主驾滑轨、方向盘振动都较小,打气泵软垫隔振效果良好。

由表2中打气泵软垫隔振率数据可知,按照要求XY向隔振率>50%,Z向>70%,该车打气泵软垫隔振率偏低。V型布置的四缸打气泵,其打气泵泵侧、支架侧振动都较小。

表2 打气泵软垫隔振率(0~200Hz,m/s2)

2.4 固有频率分析

如图4~图5所示,打气泵支架一阶固有频率30 Hz,打气泵支架在2 1Hz、42 Hz没有固有频率,排除系统共振。打气泵Z向安装频率为14 Hz,打气泵在21 Hz、42 Hz没有安装频率,没有刚体共振。

图4 敲击打气泵支架打气泵支架响应FRF

图5 敲击打气泵打气泵支架响应FRF

综上,打气泵支架、打气泵刚体均没有共振,但支架固有频率偏低。

2.5 分析总结

空载时,打气泵振动偏大主要有三个原因:打气泵自身振动大;软垫隔振效果差;打气泵支架刚性不足。[2]

3 打气泵振动解决方案

3.1 解决方案

经上文分析,解决该问题可通过如下5个方案,其中方案b是最经济有效的:

a.打气泵厂家优化、降低振动,但整改周期长、成本高。

b.优化橡胶软垫、降低刚度,整改周期短、成本低、见效快。

c.提高打气泵工作转速,但增加了工作负荷,可作为备选方案。

d.提高支架刚度、模态,改进支架结构提高刚度。

e.改用四缸打气泵,但成本太高。

3.2 打气泵布置和振动频率分析

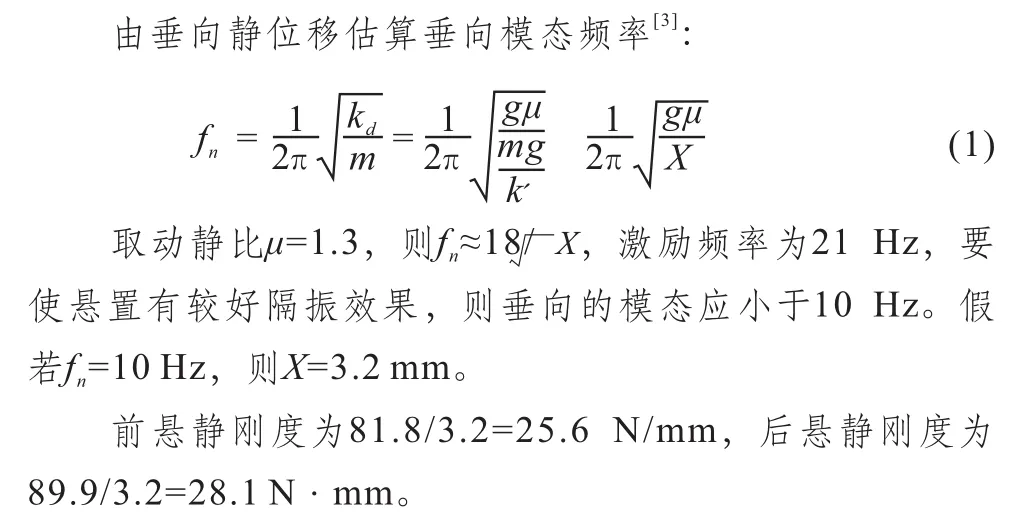

该车为二缸往复式活塞打气泵,一阶和二阶惯性力都不平衡。悬置水平布置,则主振动是上下方向(Z向)。

打气泵与支架侧振动相差不大,原悬置没有起到有效衰减振动的作用。

打气泵一缸工作频率是21 Hz,转速约1 260 r/min。悬置要起到有效隔振作用,模态频率应在10 Hz以下。

3.3 悬置系统设计输入参数

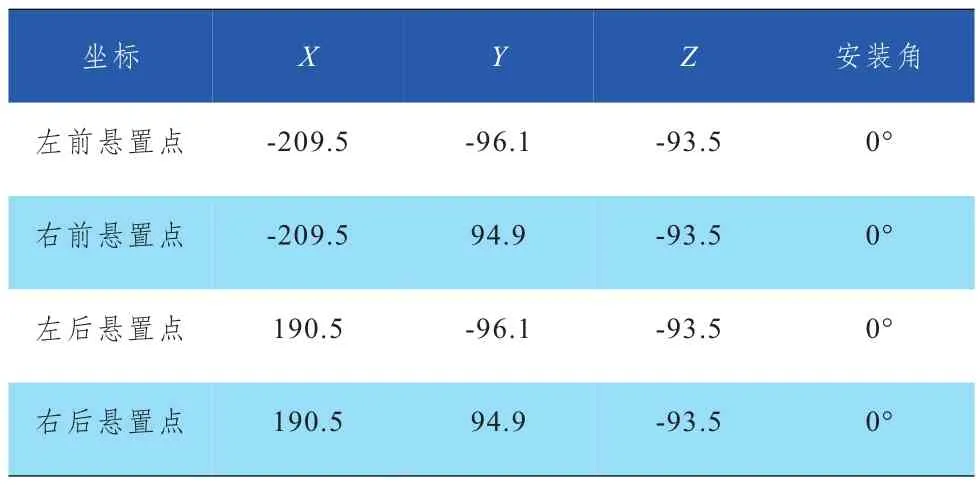

使用CAD模型估打气泵总成惯性参数,相关参数如表3 。

表3 打气泵质量特性(按输入转换至整车坐标系)

3.4 悬置系统载荷计算

表4表5分别为整车-质心坐标系下的悬置点坐标。

表4 整车-质心坐标系下的悬置点坐标

表5 载荷分配计算

3.5 悬置系统设计优化计算

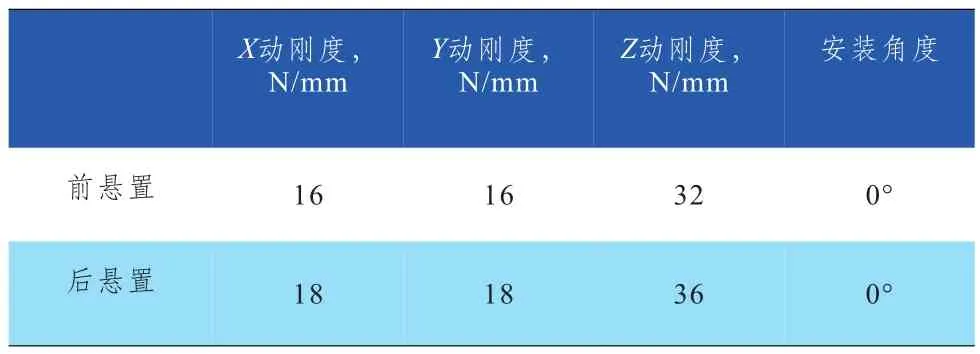

在原有安装基础上继续保持安装角度0°,取动静比μ=1.3,得到表7的刚度参数。

表7 刚度优化计算

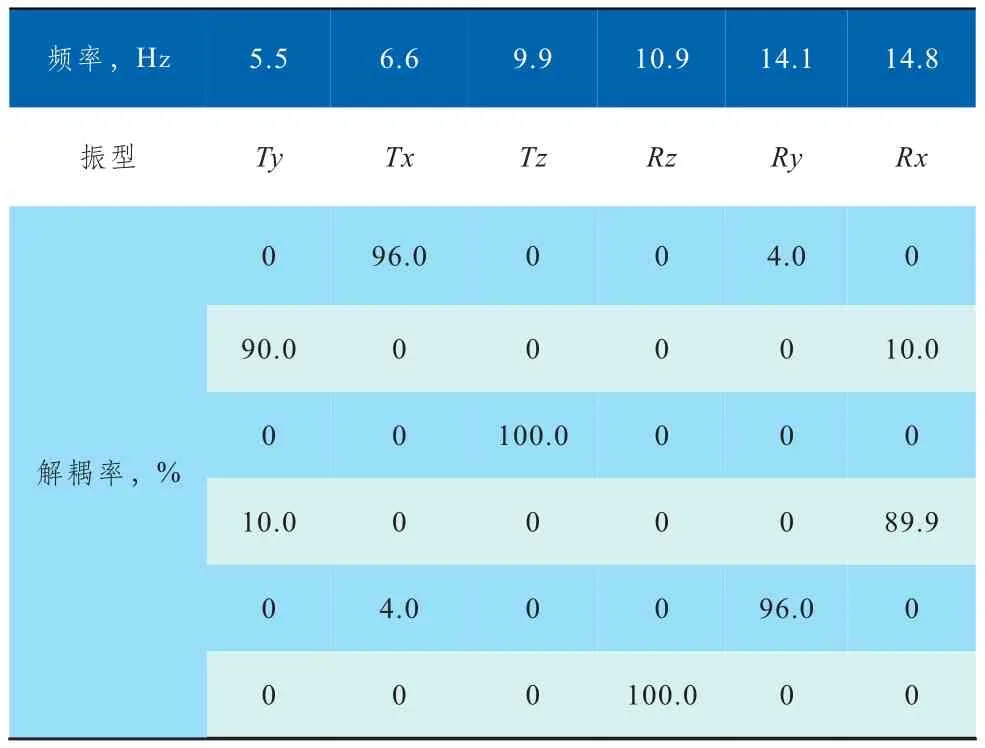

对表7的悬置进行悬置解耦计算,计算结果如表8所示,Tz方向解耦率较好,垂向模态的频率均低于10 Hz,能有效衰减振动。

表8 解耦优化计算

4 改善验证

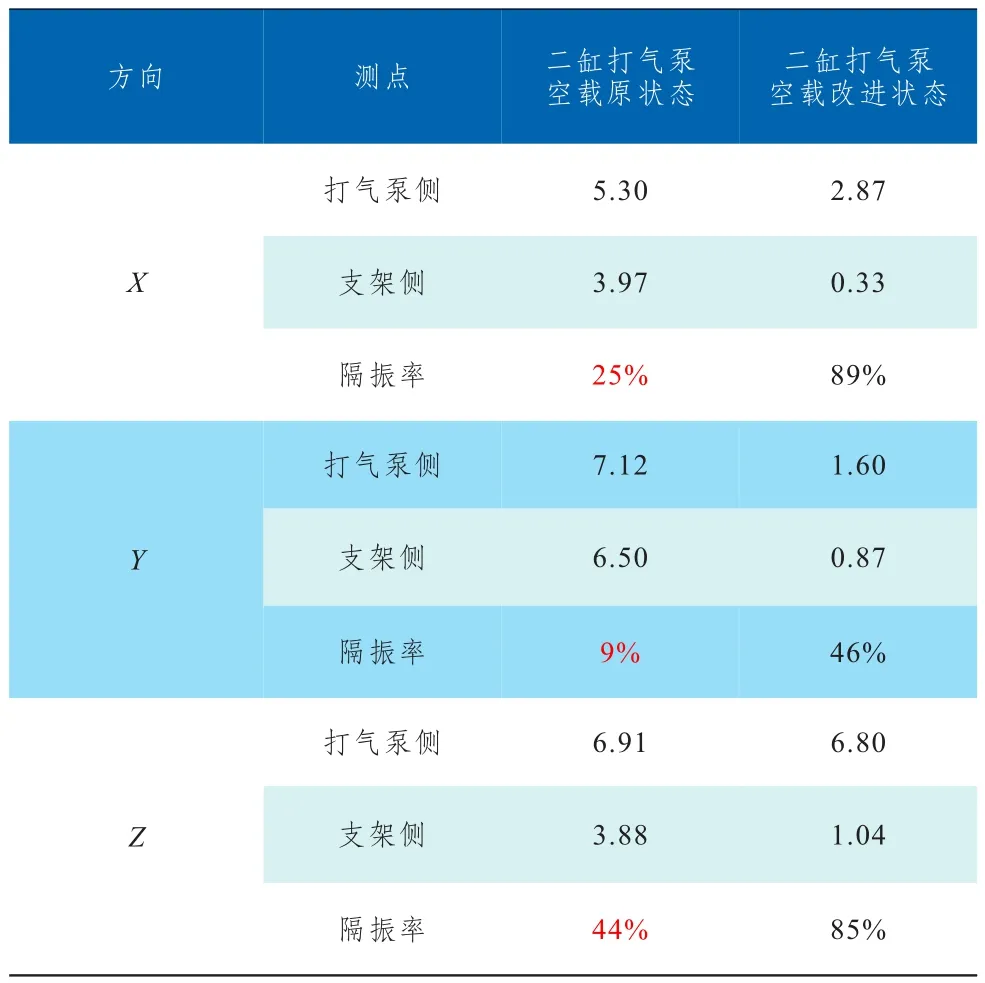

按照该悬置软 垫刚度进行换装之后进行测试,得出如表9所示。

表9 打气泵隔振对比((0~200 Hz,m/s2)

同时主驾滑轨怠速振动由0.31 m/s2降为0.09 m/s2,方向盘怠速振动从1.40 m/s2降为0.36 m/s2,整体改善明显,达到预期要求。