飞轮系统轴向磁力轴承永磁体结构设计及优化

2022-05-12

(贵州装备制造职业学院,贵州 贵阳 550000)

0 引言

由于大容量高储能飞轮系统中飞轮转子具有质量大的特点,为了稳定实现悬浮,同时又要降低损耗,需要设计一种既能卸重又能在受到干扰时调整转子状态的磁轴承。本文提出了一种截面形状为梯形的永磁偏置混合磁轴承的设计方法,并对梯形截面永磁体的斜面倾斜角度进行了优化,结合25 kWh飞轮储能系统的需求,实现了对承载约1200 kg的混合轴向磁轴承永磁体的设计。

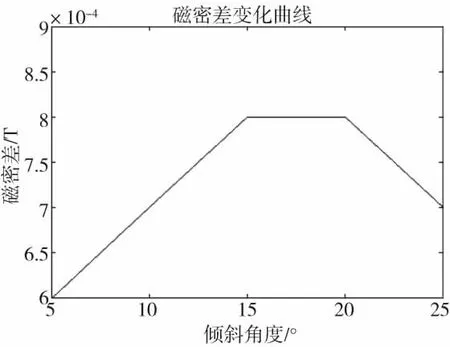

1 混合磁轴承工作原理

轴向混合磁力轴承在正常工作时电磁线圈不工作,此时永磁体将飞轮的转子重量卸载。当外部有干扰时,飞轮转子会产生偏移,随之工作气隙会产生变化,为保证转子处于平衡位置,飞轮控制系统会给电磁线圈通一定电流进行平衡调节,当转子回到平衡状态后,轴向混合磁力轴承恢复正常工作。如图1所示混合磁轴承结构示意图给出了永磁磁路和电磁磁路,虚线为电磁磁路,细实线为永磁磁路,粗实线为总磁路。永磁磁路经永磁体N极—导磁环—外环工作气隙—转子推力盘—内环工作气隙—定子腔—永磁体S极形成闭合回路。

图1 混合磁轴承的结构示意图

2 磁力轴承永磁体设计及优化

永磁体设计主要包括材料的选择和永磁体结构设计,其中永磁材料的选择应遵循可以提供所要求的电磁力,而设计结构时应考虑由于飞轮储能系统,工作环境为真空,散热条件较差,在能满足要求电磁力的情况下以产热最小为原则,通过对永磁体单独作用和永磁体、电磁线圈共同作用两种状态电磁分析、产热量,得到最优结果[1-2]。

2.1 材料的选择

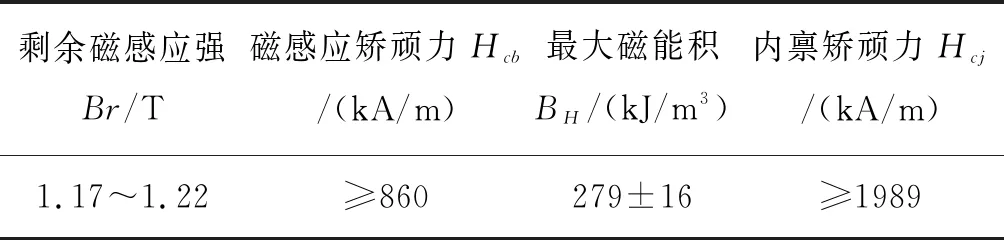

对于永磁轴承来说永磁体材料的选择极为重要,材料一般应具有高的磁性能、良好的磁稳定性以及矫顽力高,同时还应在高速回转时具有良好的力学性能[3]。综上所述,稀土永磁材料应该是永磁轴承所需永磁材料比较理想的选择,它磁能积较大,一般为碳钢的150倍,铁氧体的8~10倍,铝镍钴的3~5倍[4]。在动态条件下工作时,该材料的永磁体的工作点不在退磁曲线上,而在回复曲线上。同时它的抗外界干扰能力强,能够长期使用保持稳定,因此混合磁轴承的永磁体材料选用钕铁硼材料比较适合,选用高矫顽力钕铁硼材料N35UH,其中具体材料性能参数如表1所示。

表1 N35UH材料性能参数

2.2 永磁体结构的设计

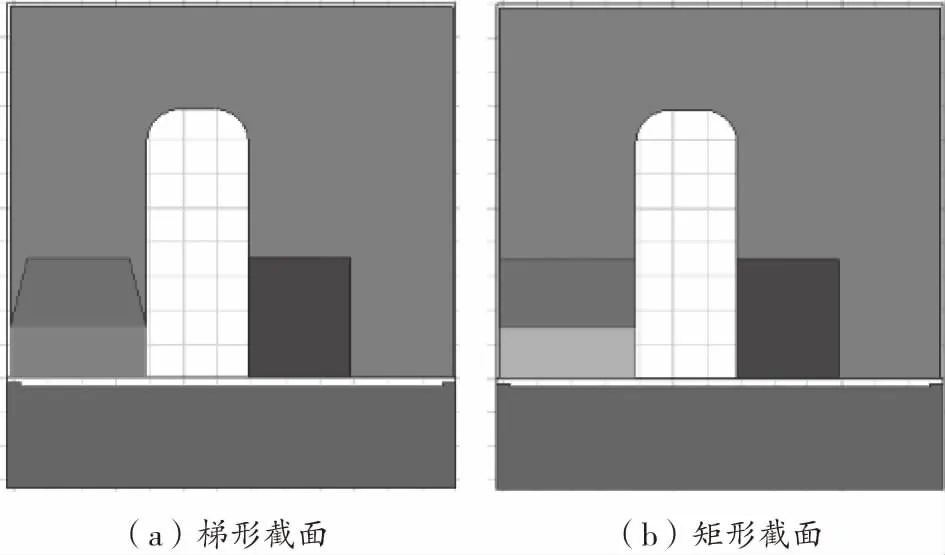

由于轴向混合磁轴承的承载力大,控制难度大,导致漏磁损耗、线圈发热较为严重,因此为了提高轴承系统的效率,往往需要通过对永磁体结构进行优化。根据气隙磁阻小,在产生同样的电磁力,需要的电流就会小,功耗就会降低原理,首先设计两种永磁体结构即矩形截面结构和梯形截面结构,通过对这两种不同结构的永磁体在磁轴承中的磁路特性分析比较,从而选择出较为合理的永磁体结构形式。图2(a)为倾角为15°的梯形结构永磁体磁轴承,图2(b)为矩形结构永磁体磁轴承。

图2 两种不同截面永磁体的磁轴承截面图

2.2.1 磁路分析的理论基础

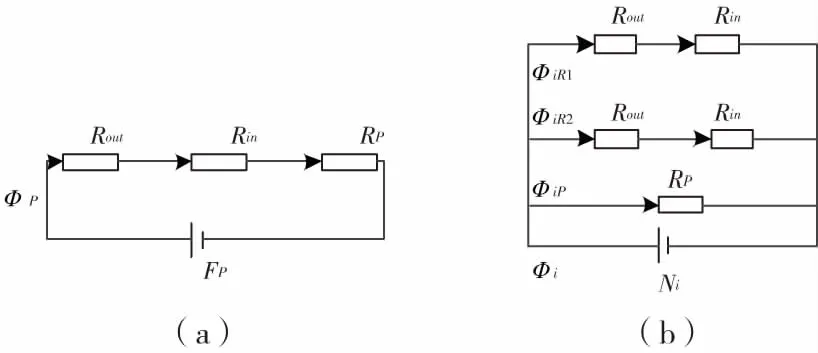

根据磁路等效法,可以求得图3所示的等效磁路,(a)为永磁体等效磁路图,(b)为电磁线圈等效磁路图。

图3 轴向混合磁轴承等效磁路图

由图3(a)所示永磁磁路,可以得到磁通表达式为[5]:

(1)

式中:

FP=HchP

(2)

(3)

(4)

对于图3(b)所示电磁磁路,各个支路的磁通为:

(5)

从而可得总磁通为:

Φ=ΦP+Φi

(6)

所产生的磁力为:

(7)

合力为:

F=F1-mg

(8)

其中,FP为永磁体磁动势,Hc为永磁体矫顽力,hP为永磁体磁化方向长度,μr为永磁体的相对磁导率,AP为永磁体截面积,Aout为外圈导磁环截面积,Ain为内圈导磁环截面积,Doutw为外圈导磁环外圆直径,Doutn为外圈导磁环内圆直径,Dinw为内圈导磁环外圆直径,Dinn为内圈导磁环内圆直径,DPw为永磁环外圆直径,DPn为永磁环内圆直径,σ和σ*分别是指永磁磁路和电磁磁路的漏磁系数,δ是指气隙长度,R为磁路磁阻,下标out和in指外环和内环,n和w指的是内圆和外圆,ΦP为永磁磁路中总磁通,RPe为永磁磁路中等效磁阻,Ni为电磁线圈安匝数,i为线圈串联电流。

当B=Bs时,饱和磁密度为Φs,轴向混合磁轴承的承载力达到最大,即:

(9)

2.2.2 永磁体单独工作电磁分析

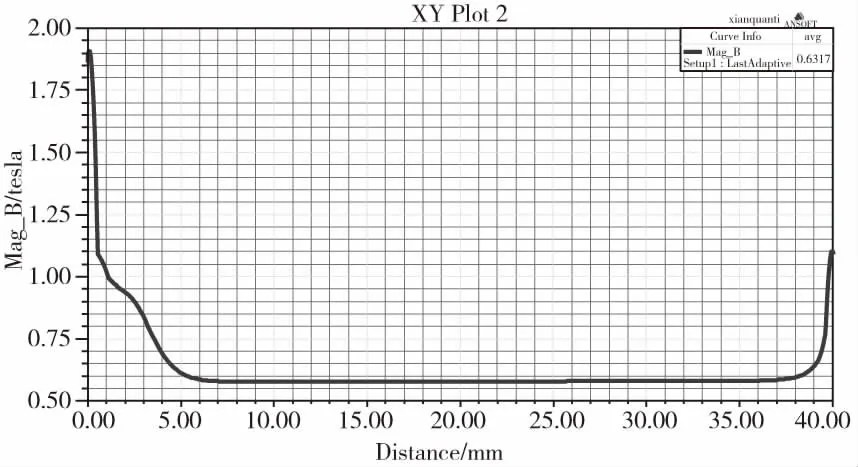

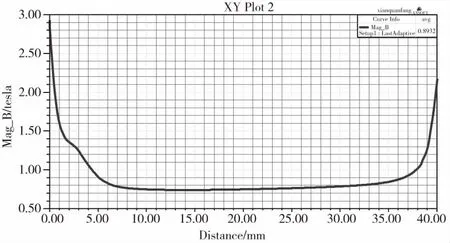

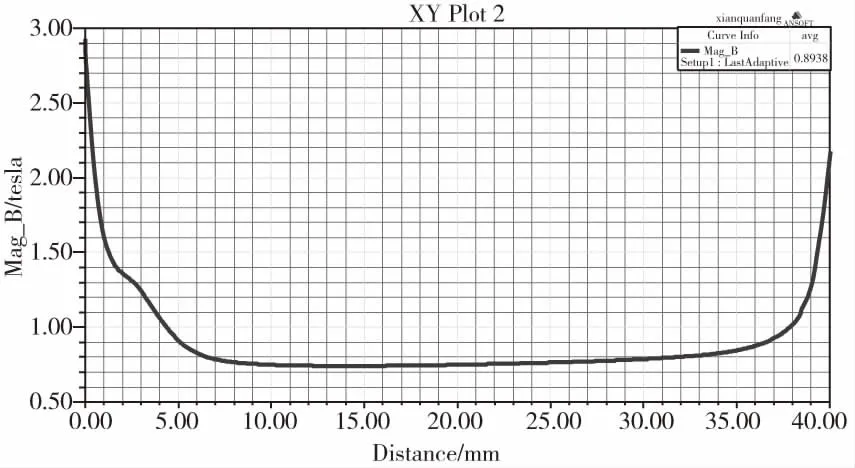

通过运用ANSOFT电磁分析软件对永磁体单独工作时两种不同截面永磁体的磁轴承进行电磁分析,得到永磁体梯形结构气隙磁密波形图和永磁体矩形槽结构气隙磁密波形图,分别如图4和图5所示[6-8]。

图4 永磁体梯形结构气隙磁密波形图

如上两波形图所示均为永磁体单独工作时,所得出的气隙磁密波形图,对比可知,永磁体梯形结构

图5 永磁体矩形结构气隙磁密波形图

磁轴承和永磁体矩形结构磁轴承所产生的气隙磁密波形基本相同,其中梯形永磁体产生的平均气隙磁密为0.6317 T,矩形永磁体产生的平均气缝隙磁密为0.8932 T,梯形永磁体结构磁轴承的平均气隙磁密小于矩形永磁体结构的平均气隙磁密,后者是前者气隙磁密的1.4倍。这是由于梯形结构的永磁体的面积相比于矩形结构的小,同时两端削角后,两端的漏磁增加。根据电磁力计算公式可得永磁体单独工作时,梯形截面永磁体磁轴承产生的永磁力为19154 N,而矩形截面永磁体磁轴承产生的电磁力为38294 N,对比可知梯形永磁体产生的永磁体约为矩形永磁体产生的0.5倍,通过该方面分析可得采用梯形永磁体结构相对矩形来说,产生的气隙磁密降低,永磁力下降。

2.2.3 永磁体和电磁部分同时工作电磁分析

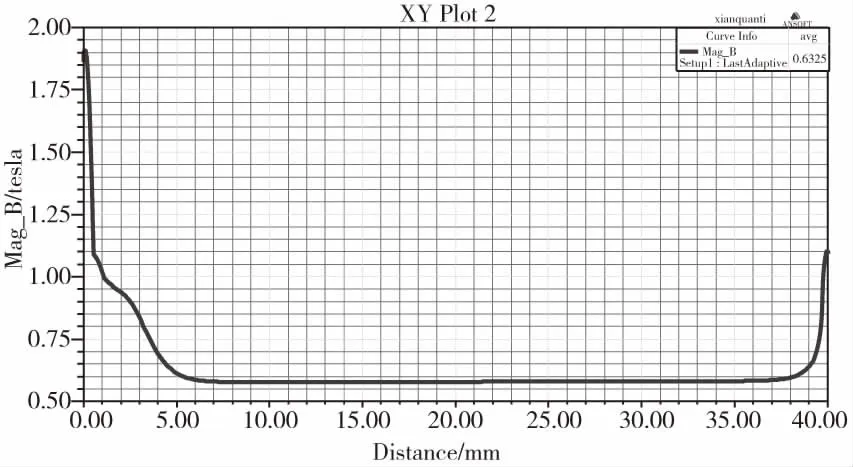

分析对比两种不同永磁体结构的磁轴承电磁部分的性能,图6和图7分别为通10 A的电流电磁部分作用时两者气隙磁密波形图。

图6 电磁作用时梯形结构永磁体磁轴承气隙磁密波形图

如图6和图7所示,两种结构产生的气隙磁密波形图趋势基本相同,其中梯形结构产生的平均气隙磁密为0.8938 T,梯形槽平均气隙磁密为0.6325 T。对比可知矩形结构的平均气隙磁密大于梯形结构的平均气隙磁密,约为1.4倍。这是由于梯形永磁体削角部分磁阻大幅减小,相同的励磁电流产生的磁通增大,磁密增大。根据计算可得电磁部分和永磁体同时工作时,梯形结构产生的电磁力为19202 N,而矩形结构产生的电磁力为38346 N。

图7 电磁作用时矩形结构永磁体磁轴承气隙磁密波形图

根据永磁体单独工作以及电磁部分和永磁体共同工作两种不同结构永磁体进行电磁分析计算可知,由于梯形结构相对于矩形结构永磁体的磁阻相对较小,在产生相同电磁力的情况下,梯形所需的电流较小,所产生的能耗较小,产热量也相应较小,因此梯形结构永磁体在这一方面比矩形结构的好。

对于飞轮储能系统,工作环境为真空,散热条件较差,综上比较可知,梯形结构的永磁体产生的永磁力虽然相对较小,但在相同条件下产热量相对较小,因此在能满足要求电磁力的情况下较为适合此系统。

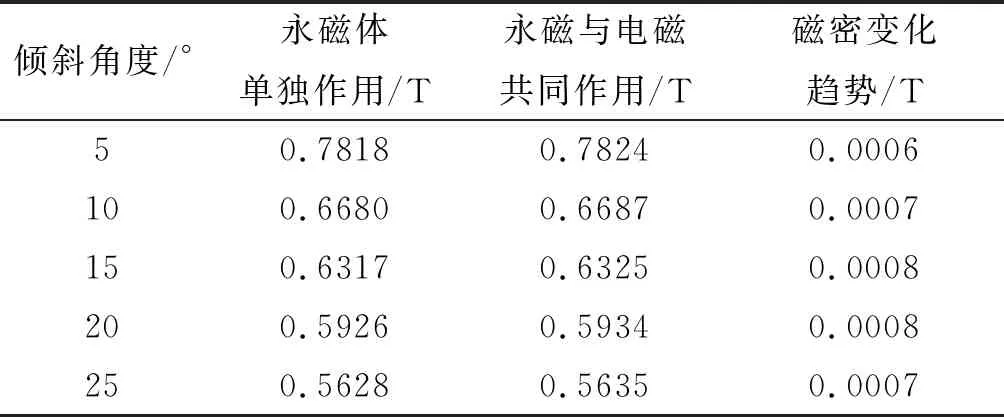

2.3 梯形永磁体结构的优化分析

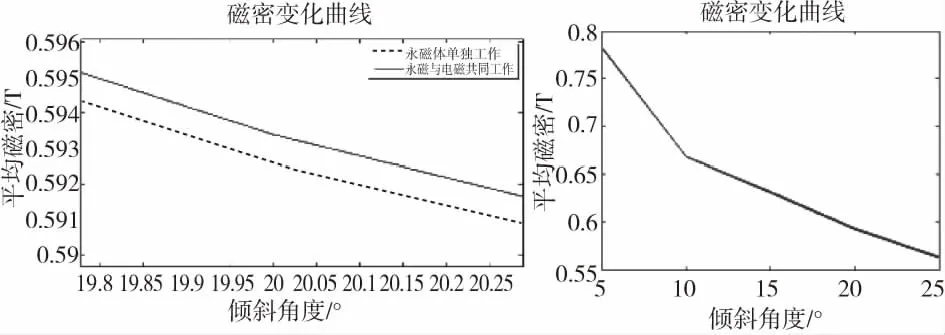

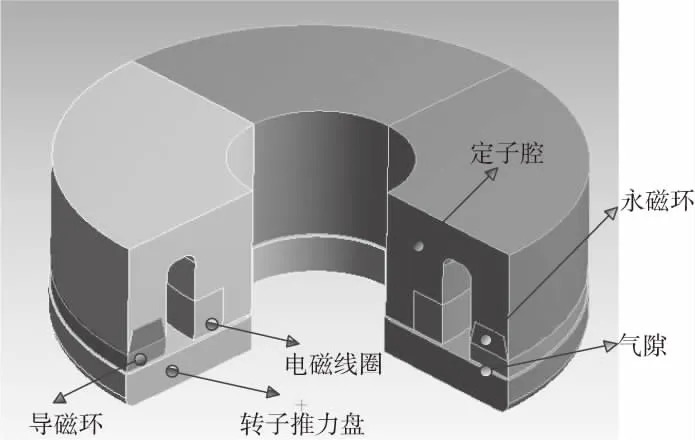

飞轮储能系统是处在一个真空工作环境中的,在设计中需重点考虑其热量的产生,其中磁力轴承的电磁部分是其主要发热点之一,在具有足够的轴向恢复力时,应该使得其控制电流最小,从而产生的热量最小。由以上分析可知道,在产生相同轴向恢复力时,梯形截面永磁体磁力轴承比矩形截面永磁体磁力轴承所需的电流要小。现就梯形截面永磁体的斜面倾斜角度进行分析。假设在10 A电流的作用下,考虑永磁体的加工工艺,分别取倾斜角度5°、10°、15°、20°、25°进行分析,磁密和相对磁密变化趋势见表2、图8、图9。

表2 不同倾斜角度磁密相对变化趋势

图8 随倾斜角度变化的磁密趋势

图9 相对磁密随倾斜角度变化的变化趋势

从表2不同倾斜角度磁密相对变化趋势和图8随倾斜角度变化的磁密趋势可知,随着倾斜角度的增加,磁密减小。从图9相对磁密随倾斜角度变化的变化趋势可知,相对磁密从5°到15°是相对增加的,从15°到20°是持平状态,从20°到25°相对减小。考虑初设磁密及最终磁密和永磁体加工工艺,永磁体倾斜角度20°为最佳状态,倾斜角为20°永磁体的轴向混合磁力轴承如图10所示。

3 结论

1)根据设计要求混合磁轴承永磁体材料选用高矫顽力钕铁硼材料N35UH。

2)运用ANSOFT电磁分析软件对矩形截面结构和梯形截面结构永磁体在磁轴承中两种工作状态的磁路特性进行分析比较,得出梯形截面结构永磁体较为合理,在满足电磁力要求的情况下,在真空环境下产热量相对较小。

图10 倾斜角为20°永磁体的轴向混合磁力轴承

3)通过对梯形截面结构倾斜角度进行分析优化,考虑初设磁密及最终磁密和永磁体加工工艺,得出梯形截面结构倾斜角度为20°是最优结构。