6082-T6铝板搅拌摩擦焊根部弱结合缺陷的研究

2022-05-13

(山东诺维科轻量化装备有限公司,山东 龙口 265705)

搅拌摩擦焊具有接头缺陷少、质量高、变形小,以及焊接过程绿色、无污染等显著优点,在航空、航天、船舶、核工业、交通运输等工业制造领域具有广阔的应用前景[1]。在工业生产中,提高焊接速度可缩短生产时间,降低生产成本,为企业带来经济效益的提升[2]。除此之外,铝板在焊制过程中,搅拌针轴肩压入的深度不仅影响焊缝性能,也会影响企业的经济效益,所以,在制定工艺时要合理设定搅拌针轴肩压入深度,既要保证焊缝良好成型,又要减小搅拌针头部磨损。本文针对6082-T6的5 mm铝板,采用多组焊接工艺的搅拌摩擦焊接头展开研究,对接头的金相组织、硬度、拉伸、弯曲进行检测,根据检测结果分析FSW接头组织的形成机理、拉伸断口形貌、背弯裂纹缺陷产生原因,同时就消除缺陷进行工艺改进做了进一步的研究。

1 试验材料和方案

将5 mm厚铝板加工到500 mm×150 mm进行对接焊接,选用带螺纹的锥形搅拌头,轴肩直径16 mm,搅拌针根部直径5 mm,针长4.8 mm,搅拌头与主轴夹角2.7°,搅拌针轴肩压入深度0.1 mm,表1为4组不同焊接工艺的相关信息。

表1 焊接工艺信息表

2 宏观、微观组织

焊接接头宏观检测按照ISO 17639-2012《金属焊接接头破坏性试验-焊缝的宏观和微观试验》执行,将焊接接头样品进行粗磨、细磨、机械抛光、腐蚀等处理,宏观采用肉眼或放大30倍左右的放大镜观察焊缝的夹杂、裂纹、气孔、偏析、缩孔等缺陷;微观采用 DXS-500 型金相显微镜进行金相组织观察。对接头的宏观和微观的金相组织进行分析。

从图1中可知焊接接头焊核区没有明显的“隧道孔”型缺陷。

图1 宏观形貌图

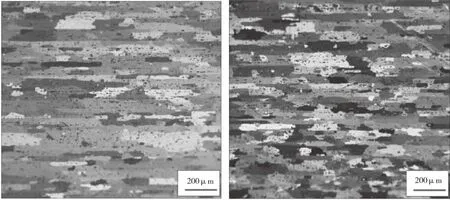

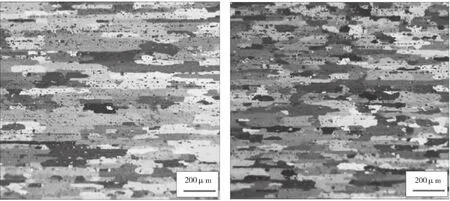

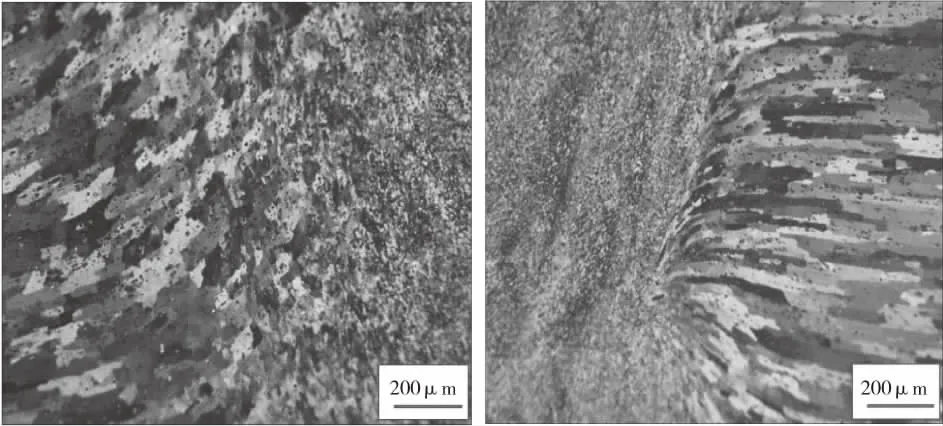

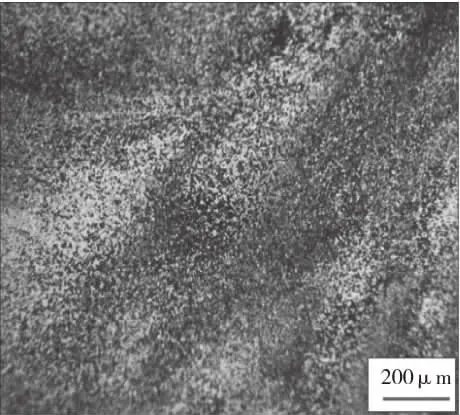

从图 2、图3中可知前进侧和后退侧的母材区均为典型轧制组织晶粒,晶粒沿轧制方向被拉长。从图4、图5中可知前进侧和后退侧的热影响区也是典型轧制组织晶粒,但是由于热影响区受搅拌摩擦焊焊接热循环作用使其晶粒尺寸略有增大。从图6、图7中可知前进侧和后退侧的热机影响区晶粒由于受到搅拌针剪切作用,使其晶粒发生严重弯曲变形,其中前进侧热机影响区的弯曲变形更加严重;还可以看到焊核区和热机影响区有明显的分界面,且前进侧热机影响区的分界面要比后退侧的分界面更加明显。从图8中可知焊核区为细小的等轴晶粒,这是由于焊核区受搅拌针直接作用,且焊核区承受焊接过程中的最高温度,因此在搅拌针的严重塑性变形和热影响作用下,焊核区发生回复再结晶产生细小均匀的等轴晶粒。

图2 后退侧-母材 图3 前进侧-母材

图4 后退侧-热影响区 图5 前进侧-热影响区

图6 后退侧-热机影响区 图7 前进侧-热机影响区

图8 焊核区

3 硬度分布

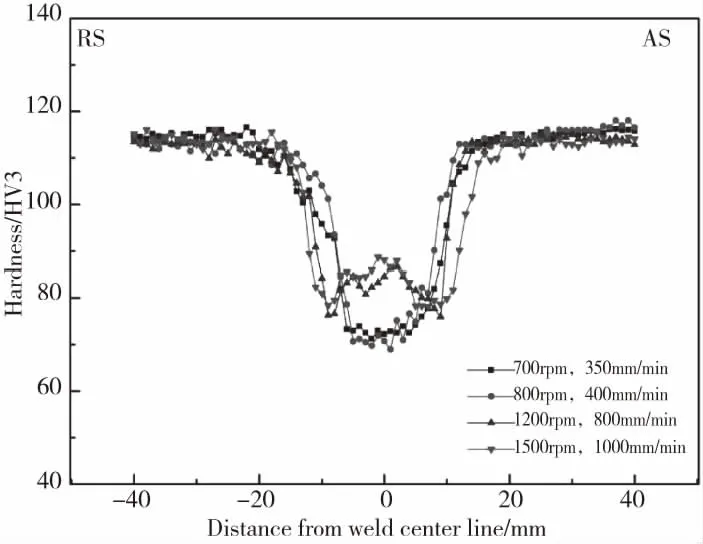

硬度检测参照 GB/T 2654—2008执行,加载载荷为3 kg,每个硬度点间距为1 mm,检测区域包括焊缝区、热影响区及母材区。从图9中可知,CL1和CL2两组焊接工艺下焊接接头硬度呈“U”形分布,最低硬度位于焊核区;CL3和CL4两组焊接工艺下焊接接头硬度呈“W”形分布,最低硬度位于热影响区,随着焊接速度和旋转速度的提升,CL3和CL4两组焊接工艺下焊接接头焊核区的硬度上升了5~10 HV,并且使得焊接接头的硬度最低点从焊核区转移至热影响区。同时,由于旋转速度的提升使得焊接过程中产热增加,因此相对于CL1和CL2两组焊接工艺而言,CL3与CL4两组焊接工艺下的焊接接头热影响区宽度有所宽化;但是,CL3与CL4两组焊接工艺下的焊接接头最低硬度仍比CL1和CL2两组焊接工艺下焊接接头的最低硬度高5~10 HV,图9为硬度分布汇总图。

图9 硬度分布汇总图

4 室温拉伸

母材室温拉伸试验按照GB/T228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》执行,焊接接头室温拉伸试验按照GB/T2651—2008《焊接接头拉伸试验方法》执行。为保证室温拉伸试验的准确性,每种类型的室温拉伸试样取4个平行试样,焊接接头和母材材料室温拉伸试样取样均垂直于焊缝。使用DDL100电子万能材料试验机设备,采用拉力拉伸试样,一般拉至断裂。通过拉伸试验可揭示焊接接头材料在静载荷作用下的常见力学行为,即弹性变形、塑性变形和断裂,以及材料的基本力学性能指标,如极限抗拉强度Rm、屈服强度Rp0.2和断后伸长率A等。检测过程中拉伸速率为2 mm/min,相当于3.3×10-2mm/s,实验室温度为25 ℃±3 ℃。

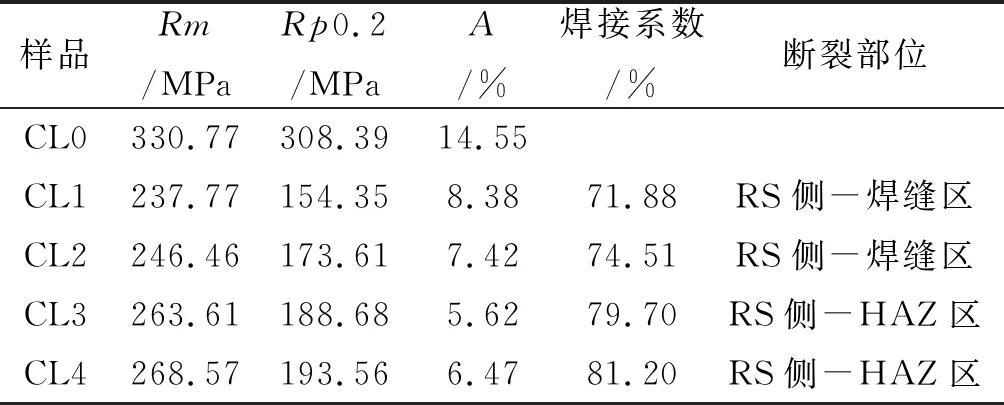

通过拉伸后断裂的位置得知,在CL1和CL2两种焊接工艺下焊接接头室温拉伸断裂位置差异性不大,基本上位于焊缝区靠近后退侧(RS)位置;在CL3和CL4两种焊接工艺下的焊接接头室温拉伸断裂位置差异性不大,位于焊接接头后退侧热影响区位置。表2为四种工艺下的母材及焊接接头室温拉伸性能。

表2 母材及焊接接头室温拉伸性能(平均值)

为了进一步精确确定四种焊接工艺下焊接接头室温拉伸试样断裂位置,通过焊接接头室温拉伸断裂位置的金相照片进行对比分析。图10为焊接接头室温拉伸断裂位置金相图。虽然焊接接头未断裂在焊核区正中心位置,但是通过图10可知在焊核区中心位置正下方存在未焊合缺陷,在进行室温拉伸时在轴向拉伸作用下未焊合位置被拉开一个小缺口(图中箭头指向位置)。未焊合缺口的存在虽然未使得焊接接头室温拉伸试样断裂在此位置,但是在动态载荷的作用下,此缺口会成为疲劳开裂的裂纹源,严重影响焊接结构部件的疲劳性能从而导致疲劳断裂失效的发生。

图10 焊接接头室温拉伸断裂位置金相

5 室温弯曲

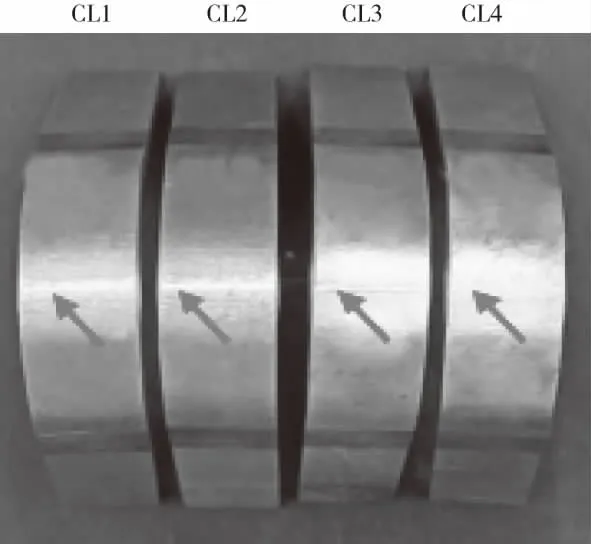

使用DDL100电子万能材料试验机进行焊接接头室温弯曲试验,按照GB/T2653—2008《焊接接头弯曲试验方法》执行,试样弯曲角度180°,采取正弯和背弯两种弯曲形式,判定标准参见TB/T3260.2—201。弯曲结束后,对试样的外表面和侧面都进行检验,试验过程中出现在试样角部的裂纹可以在评估时忽略不计。通过实物图及实际检测可知:焊接接头180°正弯后,在正弯试样的外表面和侧面均未发现裂纹;焊接接头180°背弯后,在背弯试样的外表面发现缺口裂纹缺陷(图11中箭头所指位置)。

此缺陷产生的主要原因是焊接接头弱结合所致,深究焊接工艺方面的因素,主要是因为焊接过程中搅拌针的轴肩压入深度不够。图11为焊接接头室温背弯试样实物图。

图11 焊接接头室温背弯试样实物

6 消除根部弱结合缺陷

制作焊接垫板,在垫板上与焊缝根部接触的位置增开通长凹槽,凹槽宽3 mm,深0.2 mm。采用表1中的焊接参数,搅拌针型号不变,搅拌头与主轴夹角2.7°不变,调整搅拌针轴肩压入深度为0.2 mm,将5 mm厚铝板加工到500 mm×150 mm进行对接焊接。焊后按照实验要求对接头进行拉伸、弯曲和低倍金相检测。[3]

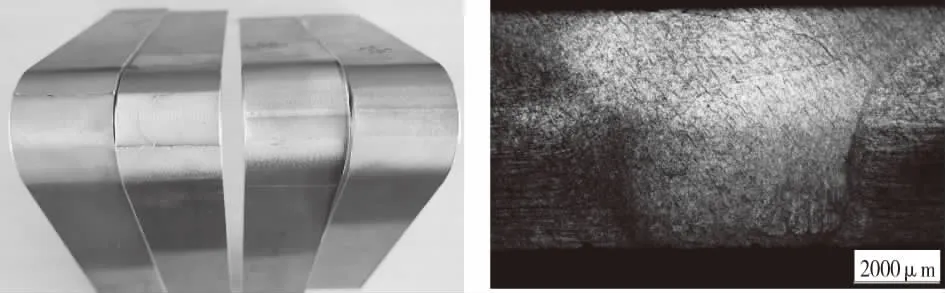

通过拉伸后断裂的位置得知,焊接接头室温拉伸断裂位置位于焊缝区,如图12;通过弯曲检测可知,180°正弯、背弯后,试样的外表面和侧面均未发现裂纹,如图13;通过低倍组织检验没有夹杂、裂纹、气孔、偏析、缩孔、熔合不良等缺陷,如图14。

图12 焊接接头室温拉伸断裂位置图

图13 焊接接头室温 图14 低倍金相图弯曲试样实物

通过以上实验和检验证明,凹槽可以起到预留变形空间的作用,同时焊缝成型良好,接头性能满足要求,也减少了搅拌针头部磨损。

7 结论

(1)搅拌针轴肩的下压量,以及搅拌针长度尺寸与板材厚度尺寸的匹配性,是弱结合缺陷产生的主要因素,和旋转速度、焊接速度影响不大。

(2)采用背部垫板铣凹槽的方式可以避免弱结合缺陷,同时减少搅拌针的磨损,降低生产成本,为企业提高经济效益。

(3)为解决单面焊双面成形的焊缝质量问题提供了一种工艺方法。解决了搅拌摩擦焊产品焊缝全熔透问题,有效的控制了焊接质量。