运架一体式架桥机主梁静态分析

2022-05-13

(中铁十九局集团广州工程有限公司,广东 广州 511400)

0 引言

架桥机作为桥梁施工的大型起重机械,实现将预制梁片吊装至预制桥墩[1]。新建铁路施工中,将途径大量隧道及桥梁路段,架桥机需通过隧道出入口进行架梁施工。隧道设计要求为350 km/h及250 km/h横切面,本文依据要求,对架桥机金属结构进行设计[2]。梁片质量为950 t,长、宽、高分别为40 m、12.6 m、3.2 m。基于当前架桥机金属结构分析,设计了用于架设40 m混凝土箱梁的运架一体式架桥机结构,并通过ANSYS有限元分析软件,对主梁结构进行静力学有限元分析,将分析结果与结构理论计算结果对比,互相验证。

1 运架一体式架桥机结构分析

运架一体式架桥机技术参数如表1所示。

表1 运架一体式架桥机技术参数

本文运架一体式架桥机由吊梁天车、主支腿、辅支腿、前车、后车、主梁等六部分构成[3],如图1所示。途径隧道出入口截面如图2所示。

图1 运架一体式架桥机结构

图2 运架一体式架桥机隧道出入口截面

文中架桥机主梁上下导梁通过螺栓连接,前半段下导梁外侧增加肋板,以增加主梁强度,主支腿通过定扭矩液压马达驱动沿下导梁轨道移动。主支腿液压缸通过马达驱动,实现垂直升降[4]。为避免架桥机倾覆事故,主支腿配备前后反滚轮,较当前运架一体式架桥机,文中所设计架桥机作业流程简洁,操作方便,经济性较高。

文中架桥机作业流程如图3所示[5]:

图3 架桥机作业流程

(1)将箱梁吊运至梁片末端,主支腿处于桥墩正上方;

(2)主支腿支撑,前车悬空;

(3)主梁向前移动,辅支腿移至梁片末端;

(4)辅支腿支撑,前车悬空;

(5)主支腿向前移动至桥墩正上方;

(6)辅支腿悬空,主支腿支撑;

(7)主梁向前移动,梁片到达既定位置,落梁。

2 主梁结构理论静态分析

基于结构理论,通过许用应力法对主梁进行静态分析计算。许用应力为施加载荷后连接接头及结构上发生的变形及应力,该变形及应力在连接接头及结构的承载范围内[6]。典型流程如图4所示。

图4 许用应力法典型流程

提取架桥机架梁施工中的危险工况为大悬臂及大跨度工况。架桥过程中的第(6)~(7)步为大跨度到大悬臂的转变,该过程存在主梁前端挠度最大、跨中挠度最大、下盖板拉应力最大。以5 m每工位计算架桥机主梁向前移动时前悬臂最大挠度、主梁简支段最大挠度、下盖板最大拉应力,计算结果如图5、图6、图7所示。

图5 主梁前悬臂挠度-位移关系

图6 主梁简支段最大挠度-位移关系

由图5可知,主梁前移过程中,前悬臂挠度变化为上翘64 ~177.8 mm,之后缓慢下降至88.6 mm。架桥机移动41.5 m时为大悬臂工况,前悬臂达到最大挠度88.6 mm。

由图6可知,主梁迁移过程中,主梁简支段挠度变化为263.6~20.4 mm。架桥机无位移时为大跨度工况,主梁简支段挠度最大,为263.6 mm。

由图7可知,主梁迁移过程中,下盖板拉应力变化为247 MPa-194 MPa-227 MPa。架桥机无位移的大跨度工况下,下盖板拉应力最大,为247 MPa。

图7 下盖板最大拉应力-位移关系

3 主梁有限元静态分析

主梁作为架桥机主要构成部分,占整体质量的60%。通过有限元静力学仿真及结构理论分析计算,对两者结构的合理性及正确性进行验证。分析主梁刚度是否符合许用范围,是否可承受额定载荷。

3.1 几何模型构建及参数

架桥机主梁由通过螺栓连接的上下导梁构成,其前段截面如图8所示,后段截面如图9所示。

图8 主梁前段截面 图9 主梁后段截面

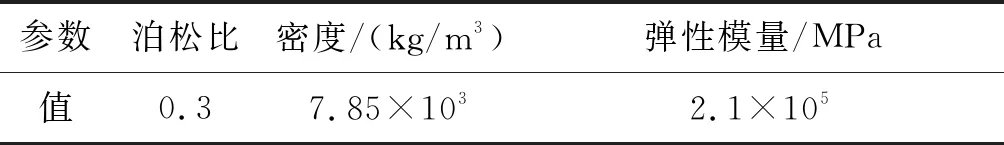

采用ANSYS有限元分析软件,通过APDL语言建立架桥机主梁模型[7],其主要参数如表2所示。

表2 主梁模型参数

3.2 单元类型及网格划分

主梁为板壳结构,文中模型为更加贴近实际情况,选取壳单元shell63。shell63为4节点单元,各节点存在x、y、z三轴的平动及转动。网格类型选为四边形,大小为0.05 m,网格划分选取混合网格划分。

3.3 加载及约束

架桥机在箱梁的运架过程中存在大悬臂及大跨度危险情况。两危险工况的约束及加载分别如图10、图11所示。

图10 大悬臂约束及加载

图11 大跨度约束及加载

大悬臂模型前后支点为面约束,且为全约束。前支点约束为模型腹板侧面,后支点约束为模型下盖板面。主支腿重力为面载荷,其他力为线载荷,加载于腹板上侧。

大跨度模型前后支点为面约束,后支点为全约束,前支点约束为x、y、z轴转动及y、z轴移动。重力以外的其他力以线载荷的方式加载于腹板上侧。

3.4 静态分析

若主梁静强度较弱,超出材料许用强度,将导致主梁断裂或局部开裂。若主梁静刚度较弱,超出许用值,将导致主梁整体或局部失稳。主梁强度或刚度不足,对架桥机的可靠性、安全性及寿命具有直接影响[8]。通过对结构刚度及强度的有限元静力分析,可确定大悬臂及大跨度情况下的形变及应力分布情况。ANSYS有限元分析结果如图12-图15所示。

图12 大跨度应力云图

图13 大跨度位移云图

图14 大悬臂应力云图

图15 大悬臂位移云图

由图12、图13可知,跨中位置应力及形变最大,吊梁前吊点下盖板拉应力及形变最大,分别为275 MPa、249.1 mm;由图14可知,辅支腿周围应力较大,下盖板应力为最大值255 MPa;由图15可知,导梁前端形变较大,最前端位移形变最大值为95.6 mm。大跨度及大悬臂工况下的应力、位移云图分布情况与结构理论分析计算结果一致。

架桥机主梁选用Q460D,其许用强度[σ]为300.3 MPa。大悬臂及大跨度工况计算结果如表3所示。

表3 大悬臂及大跨度工况计算结果

由表3可知,大悬臂最大应力227<255<[σ];大跨度最大应力247<275<[σ]。因此两种方法计算结果均满足许用强度要求。

《架桥机通用技术条件》(GB/T26470—2011)中对架桥机静态刚性要求如表4所示。

表4 架桥机静态刚性要求

表4中,S、S分别为主梁、导梁支承跨度。架桥机主梁静态刚度小于S/300。则架桥机许用刚度为[f]=L/300,文中架桥机主梁大跨度时的许用刚度为[f1]=L/300=310 mm;主梁大悬臂许用刚度为[f2]=L/300=143 mm。由表4可知,大跨度时最大位移为249.1<263.3<[f1];大悬臂时最大位移为88.6<95.6<[f2],大跨度及大悬臂计算结果满足许用刚度要求。

4 结论

本文设计了用于架设40 m混凝土箱梁的运架一体式架桥机结构。基于架桥机架梁过程分析,确定架桥过程中的大悬臂及大跨度两个危险工况,采用有限元分析软件及结构分析理论分别对两种工况下的主梁进行静态分析。由两种工况的有限元仿真及结构理论计算误差均处于工程误差范围内,验证了有限元仿真的正确性及有效性;两种工况下的有限元仿真及结构理论计算刚度及强度均处于许用范围内,验证了文中设计主梁的合理性。