基于双模糊控制的48 V 轻混动力汽车控制策略研究*

2022-05-12程吉鹏陈丁跃雷嘉豪苟琦智

程吉鹏 陈丁跃 雷嘉豪 苟琦智

(1-陕西工业职业技术学院汽车工程学院 陕西 咸阳 712000 2-长安大学)

引言

48 V 轻度混合动力(简称轻混动力)系统有发动机和48 V 动力电池2 个能量源,2 者之间可以互补工作,以此改善车辆的性能。针对动力系统特性及整车的运行工况,根据汽车行驶模式的需求,综合考虑发动机和ISG 电机功率,提高发动机的工作效率,降低排放。

1 48 V轻混动力汽车动力总成结构

48 V 轻混动力系统是在12V 起停系统的基础之上增加了由48 V/12V 双向DC/DC、48 V 电池、48 V ISG(Intergrated Starter Generator)电机组成的一套动力系统,传统汽车上的起动机和发电机被ISG 电机代替[1]。P2 结构对整车无需作大的改动,在发动机和变速箱之间增添一个电驱耦合系统即可。在电机和变速箱之间引入离合器C2,适用于各类变速箱[2]。因此,汽车原有的变速箱不需要重新设计,只需稍作调整。

48 V 轻混动力汽车动力总成结构如图1 所示。

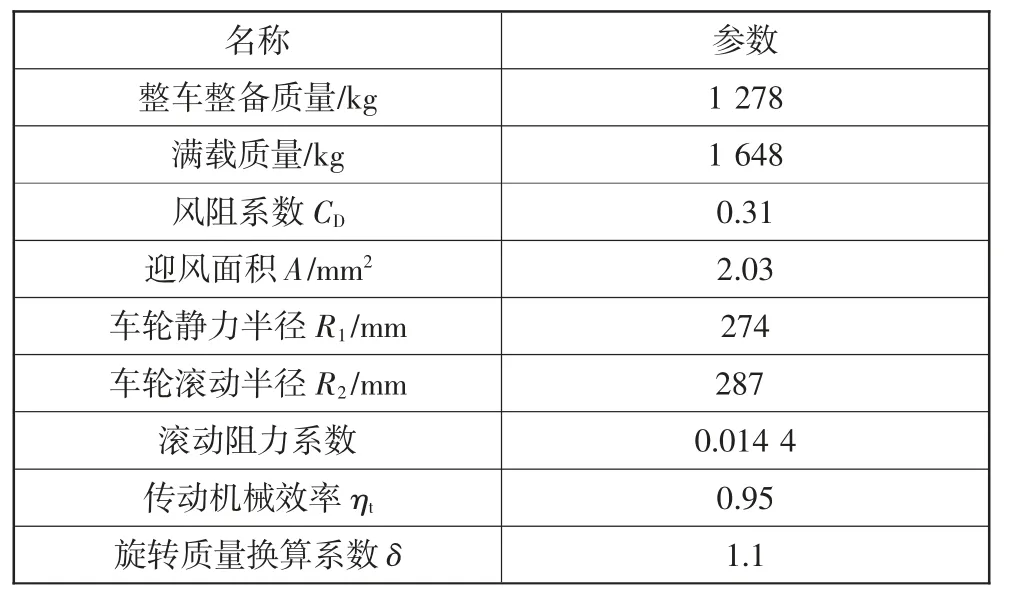

整车的基本参数如表1 所示。

表1 整车基本参数

本文提出的P2 结构主要由ISG 电机和48 V 电池组成,电机的位置对整车性能有很大影响。ISG 电机布置在发动机曲轴的输出端之后,一方面可以为汽车起动、加速以及爬坡大载荷运行时提供助力,另一方面在制动减速下坡时可以进行能量回收为48 V电池充电。锂离子电池具有高充电放电效率,单体电压可达3.6~4 V,有较大的功率输出密度[3],无记忆效应,因此选取锂离子电池。

2 整车工作模式划分

2.1 起动模式

当动力电池电量充足时,48 V 电池供电,ISG电机工作。此时离合器C1 和C2 均闭合[4],ISG 电机拖拽发动机运行到起动转速之后,发动机起动,电机断电停止运行。由于发动机在低速下输出转矩大而排放较高,所以通过ISG 电动机起步,可避免发动机工作在低效区间时产生高的燃油消耗率和排放。

2.2 短距离纯电动模式

当电池电量充足时,若驾驶员的需求转矩低于ISG 电机可提供的最大转矩,此时可以将发动机喷油系统关闭,依靠48 V 电池提供能量给电机驱动整车。为了防止发动机被电机反拖造成能量消耗,此时C1 断开,分离离合器C2 闭合。当汽车在高速巡航时,发动机可彻底分离且关闭,ISG 电机维持车辆巡航。

2.3 纯发动机模式

汽车在高速状态时,牵引力要求较低,且电池的电量充足不需要充电,此时整车消耗的功率较小,发动机工作在低油耗、高效率的区间内,发动机单独提供动力即可。在这种工况下,C1 与C2 均闭合,ISG 电机处于空转状态。

2.4 混合驱动模式

当汽车需较大牵引力时,整车需求转矩大于发动机最佳转矩(发动机万有特性Map 图上最佳工作状况所对应的输出转矩),但小于发动机和ISG 电机所能提供的转矩之和;同时,48 V 电池的SOC(State of Charge)比较大。此时,离合器C1 和C2 均闭合,ISG 电机提供动力辅助,促使发动机转矩靠近最佳转矩附近,使发动机工作在高效率区间。直到电池剩余电量低于30%,电机停止工作,依靠发动机独自提供动力。该模式下,ISG 电机提供动力辅助,在满足动力性的情况下改善排放性能。

2.5 行车充电模式

当电池的SOC 较小时,功率需求较低,此时发动机转矩低于最佳转矩,发动机工作在低效率区间,比如在拥堵的市区行驶工况下。此时,通过发动机带动ISG 电机发电,对动力电池进行充电,提高发动机的转矩,使发动机转矩达到最佳转矩,提高燃油经济性。

2.6 制动能量回收

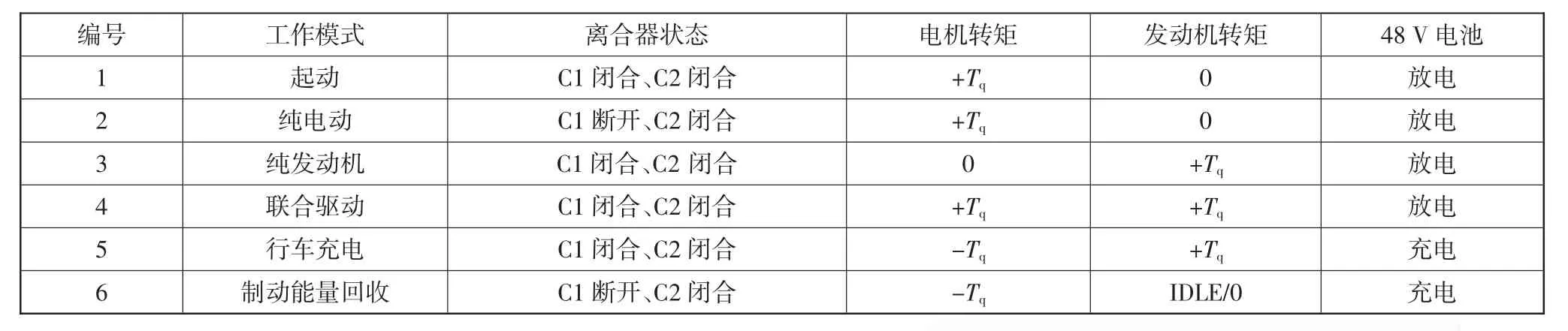

当汽车在进行制动减速或者下坡时,48 V 轻混动力汽车的ISG 电机可以作为发电机使用,为48 V电池充电,不至于让能量以热能方式白白损失掉;当系统需要时,ISG 电机可以提供电能,C1 断开、C2 闭合。其一避免了发动机反拖造成的能量损失,其二进行能量回馈,提高了整车经济性。48 V轻混动力汽车的工作模式如表2 所示。

表2 48 V轻混动力汽车工作模式

3 双模糊控制器设计

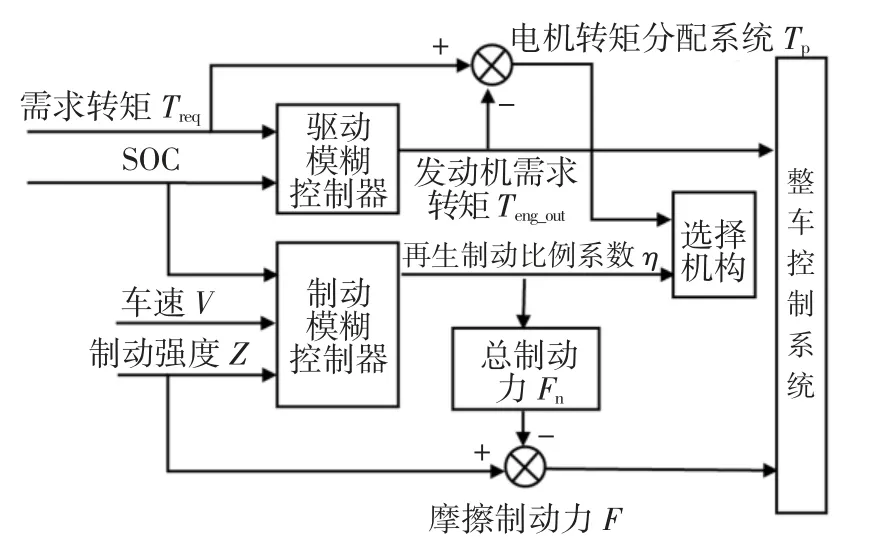

3.1 双模糊控制原理

双模糊控制的目标是在驱动和制动模式下实现对整车的能量监管[4],其控制原理如图2 所示。在驱动模式下,将需求转矩Treq、SOC 作为输入,输出为电机转矩分配系数Tp,综合考虑发动机功率和ISG 电机功率,使发动机工作在高效区,改善燃油经济性和排放性能。在制动减速时,在制动模糊控制器作用下,传动轴上的制动力作为电机制动力进行制动能量回收[5],储存在48 V 电池中。因此,在制动模式下,将SOC、车速V 以及制动强度Z 作为输入,再生制动比例系数η(电制动力矩占整个制动力矩的比例)作为输出。

图2 双模糊控制原理

3.2 驱动模糊控制器设计

需求转矩Treq最能反映驾驶员意图,表征车辆负荷状况。为了精确地反映需求转矩的大小,将需求转矩Treq作为输入。对于48 V 轻混动力汽车而言,48 V电池同样是动力源,SOC 的值决定了ISG 电机的工作状态,因此将SOC 作为另一个输入。48 V 轻混动力汽车的需求转矩要在发动机需求转矩和电机输出转矩之间进行合理分配,因此,将电机转矩分配系数TP作为输出。图3 为2 输入1 输出的二维驱动模糊控制器结构[6]。

图3 驱动模糊控制器

3.2.1 模糊区间

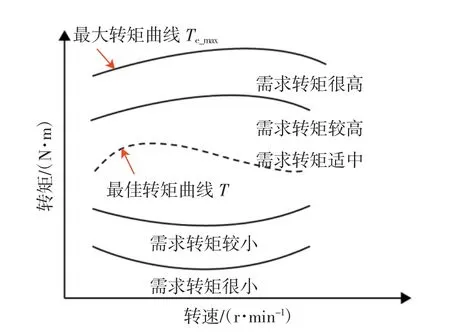

参考发动机的效率图,将需求转矩分为5 个模糊集合[7],如图4 所示。

图4 需求转矩模糊子集划分

1)需求转矩很小时(S),发动机转速低、输出转矩大,排放较高,可以关闭发动机。

2)需求转矩较小时(MS),发动机转矩低于最佳转矩,此时通过增加负荷的方式来提高发动机的燃油效率,发动机带动电机工作,给电池充电。

3)需求转矩在最佳转矩曲线附近时(M),发动机单独驱动车辆行使。

4)需求转矩较高时(MB),ISG 电机提供动力辅助,使发动机的输出转矩逼近最佳转矩曲线。

5)需求转矩很高时(H),电机同样提供动力辅助,但应当优先满足转矩需求,改善经济性则次要一些。

依据图4,模糊变量的模糊子集划分如表3 所示。

表3 模糊变量的模糊子集

3.2.2 驱动模糊规则的制定

48 V 轻混动力汽车工作在驱动模式时,车辆驱动力矩分配主要受以下规则的影响:

1)当SOC 值在规定的阈值内,且需求转矩Treq超过发动机的最大转矩时,ISG 电机提供动力辅助,与发动机共同驱动车辆。

2)当SOC 值较小时,在保证动力性的情况下,使发动机的工作区间靠近高效工作区;发动机同时驱动电机,为48 V 电池充电。

3)当电池电量充足时,需求转矩较小,电机可以提供此时的需求动力,ISG 电机单独驱动车辆。

4)当SOC 较大时,车辆的负荷比较大,ISG 电机与发动机联合驱动车辆来满足车辆动力性需求,同时降低油耗和排放。

本文通过Matlab/Toolbox 工具箱,将表3 中2 个输入Treq、SOC 各自的5 个模糊子集进行1+1 组合,以每个组合下输出TP的某一个模糊子集作为驱动模糊规则,共制定出25 条驱动模糊规则如表4 所示,包含了48 V 轻混动力汽车的所有工作模式。

表4 驱动模糊规则

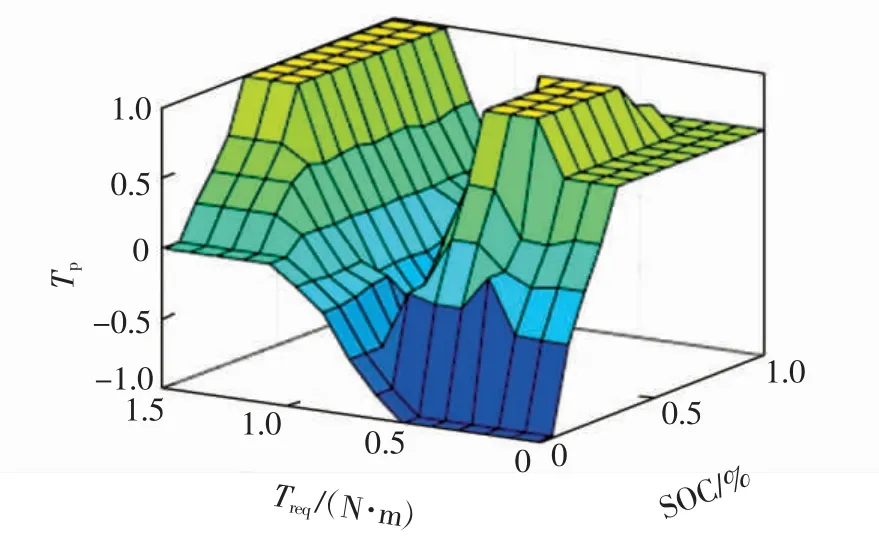

根据表4 所示的模糊规则生成图5 所示的模糊输出图。

图5 模糊输出曲面图

3.3 制动模糊控制器设计

车辆制动时,要求制动模糊控制器首先确保制动安全性,合理分配制动力,即适当分配常规制动力矩与电机制动力矩之间的比例;其次实现减速制动能量的回收,对48 V 电池充电。制动模糊控制器结构如图6 所示。

图6 制动模糊控制器

制动强度Z 分为5 个模糊子集(Zs、Zms、Zm、Zmb、Zb),车速V 分为5 个模糊子集(L、ML、M、MH、H),根据表3,电池SOC 分为5 个模糊子集(L、ML、MID、MB、H),将输出(再生制动比例系数η)在其论域上分成5 个模糊子集(s、ms、m、mb、Trb)。制动时要求响应速度快,而隶属函数曲线较为平坦,说明系统稳定性较强,曲线是直线且带有平顶,则算法易于实现,计算快。所以选用梯形曲线作为制动变量模糊隶属函数,达到制动响应快的要求。

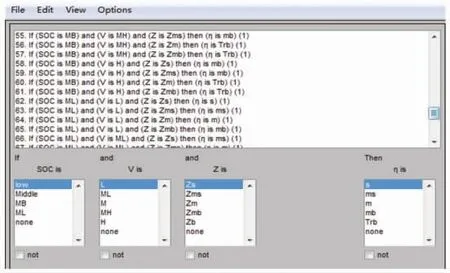

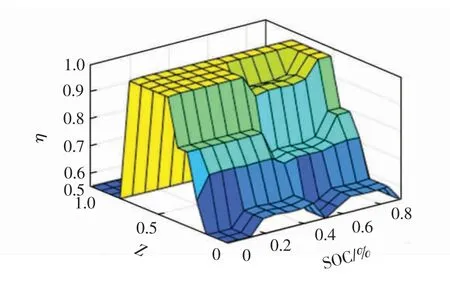

制动模糊规则的制定方法:制动模糊控制器是3输入1 输出,根据变量论域划分情况,制动强度Z 最大时,电机制动为零,所以共制定80 条制动模糊规则。考虑到本文设计的控制规则相对较庞大,仅展示部分模糊规则如图7 所示,并生成输出量曲面图如图8 所示。

图7 制动模糊规则

图8 输出量曲面图

3.4 控制策略模型建立

根据双模糊控制原理,基于MATLAB/simulink模糊工具箱[8],以需求转矩Treq、电池SOC、制动强度Z 以及车速V 为输入,电机转矩分配系数TP、再生制动比例系数η 作为输出[9],搭建双模糊控制器模型。

3.5 48 V 轻混动力汽车整车建模与联合仿真

AVL-CRUISE 软件集模型搭建、仿真计算于一体,模块化的设计理论便于用户创建不同架构车型。在CRUISE 软件内置元件库中添加各模块,包括发动机模块(Engines)、ISG 电机模块(Electric Machine)、变速箱(Gear Box)及主减速器(Single Ratio)模块、差速器(Differential)及48 V 电池(Battery H)模块等,搭建48 V 轻混动力汽车模型。

4 仿真结果分析

4.1 整车运行状况分析

采用CYC-NEDC 循环进行仿真测试研究。图9为发动机输出转矩。

图9 发动机输出转矩

由于发动机的最佳转矩范围为90~105 N·m,图9 所示的结果表明,大部分工况下,发动机输出转矩在最佳转矩附近。车辆负荷较大时,ISG 电机提供动力辅助。

图10 为ISG 电机输出转矩。

图10 ISG 电机输出转矩

从图10可以得出,电机的助力转矩大约为15 N·m。车辆载荷较小、车速较低时,发动机转矩输出为零,此时处于起动工况,ISG 电机单机提供动力,单独驱动整车。在大多工况下,发动机输出转矩在最佳转矩附近;而ISG 电机输出转矩变化较平稳、响应快。表明模糊控制策略能维持转矩动态稳定,保证发动机和电动机工作的高效性。

图11 为48 V 电池SOC 变化图。

图11 48 V 电池SOC 变化图

从图11 可以看出,电池初始SOC 为70.3%,仿真结束时SOC 为70.2%,在整个运行工况,最低SOC为57%,SOC 基本维持在63.5%~67.5%之间,没有出现大幅度波动。

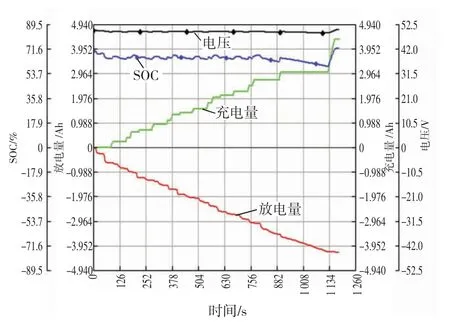

图12 为48 V 电池SOC、电压、充放电量图。

图12 48 V 电池SOC、电压、充放电量图

从图12 可以看出,在整个运行工况,消耗掉的电能通过行车充电和制动能量回收模式得以补偿,实现了电池荷电状态的平衡控制。当汽车在纯电动模式或大负荷运行时,电机提供动力,电池放电,SOC下降;在减速制动或者行车充电时,ISG 电机进行发电,电池充电,SOC 上升。在整个运行工况,电池电压稳定在48 V 附近,没有出现过充过放问题,表明本文制定的模糊控制策略达到了理想的控制效果。

图13 为48V 系统负载用电设备的电压变化曲线。

从图13 可以看出,最高电压为53.6 V,低于安全电压60 V,在整个运行工况,电压在48 V 附近波动。

图13 48 V 用电设备电压曲线

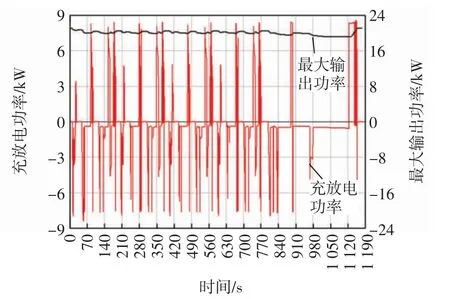

图14 为48 V 电池充电和放电功率曲线。

图14 48 V 电池充放电功率

从图14可以看出,最大输出功率超过20 kW,而48 V ISG 电机的最大功率为15 kW,表明48 V 电池完全可以带动电机单独工作。

4.2 整车动力性分析

动力性仿真结果如表5 所示。

表5 动力性仿真结果对比

从表5 可以看出,48 V 轻混动力汽车整车达到设计要求。与传统汽车相比,动力性得到提高,加速时间更短,表明48 V 轻混动力系统可以在汽车大负荷时提供一定的动力辅助。

4.3 整车经济性分析

传统汽车的建模方法和48 V 轻混动力汽车一样,整车参数选择也一样。与传统汽车相比,48 V 轻混动力汽车增加了一套48 V 系统(48 V 动力电池10kg、48 V/12 V DC/DC 变换器2.7 kg、ISG 电机8.5 kg),加上电池管理系统等附件,汽车总质量增加约50 kg。仿真结果储存在文件夹messages 下的results.log,如表6所示。

表6 传统汽车与48 V轻混动力汽车排放对比

通过表6 可得,在NEDC 工况下,与传统汽车相比,48 V 轻混动力汽车的油耗降低了14.1%,CO、HC、NOx排放分别降低了19.9%、15.7%、11.7%。

5 结论

在传统汽车发动机的基础上设计了P2 双离合48 V 轻混动力系统,并分析了整车的工作模式。利用simulink 建立了制动和驱动双模糊控制策略,在CRUISE 中搭建了48 V 轻混动力汽车模型,对整车的各个参数进行联合仿真。结果表明:发动机和ISG 电机工作在最佳转矩附近,SOC 始终处于合理的阈值内。与传统汽车相比,48 V 轻混动力汽车节油效果明显,排放性能得到改善。此设计改动较小,降低了生产成本,对混合动力汽车的推广有一定的积极意义。