核电厂主泵电机轴承组件结构及维修探讨

2022-05-11李国才侯志华

□付 勇 白 川 陈 淼 孙 杰 李国才 侯志华

一、概述

反应堆冷却剂泵(以下简称“主泵”)是核电厂反应堆冷却剂系统中唯一高速旋转设备,用于驱动高温高压冷却剂以大流量通过堆芯,把堆芯中产生的热量传递给蒸汽发生器,使堆芯内燃料组件充分传热,确保燃料组件的安全,其驱动电机为立式、鼠笼三相感应式交流电机。某核电厂主泵及电机是典型的三轴承主泵(泵水导轴承组件、电机下部轴承组件、电机上部轴承组件),电机基本参数见表1。

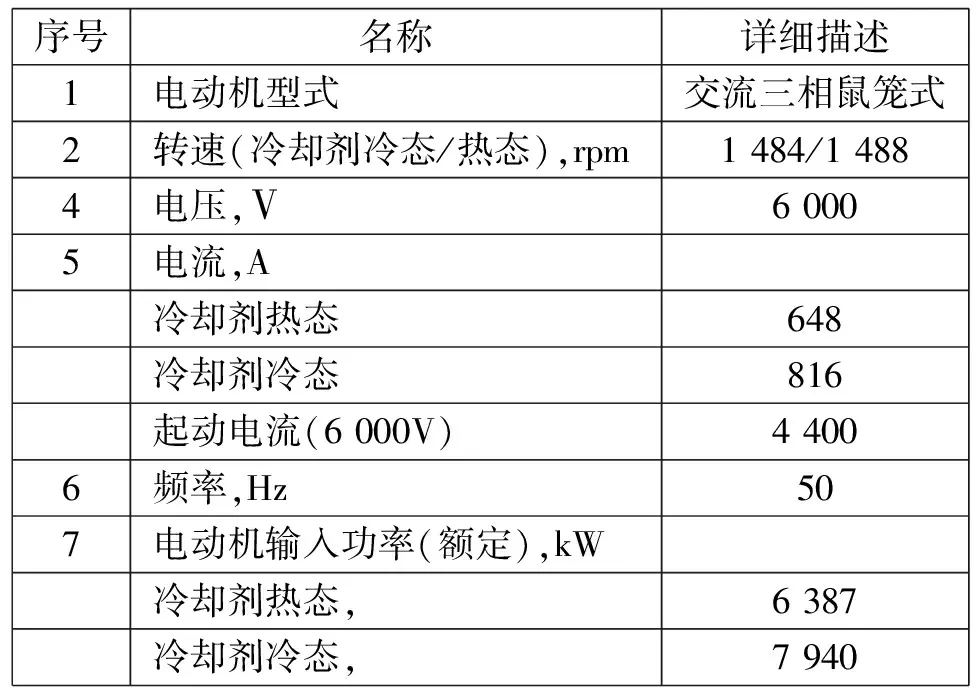

表1 主泵电机参数表

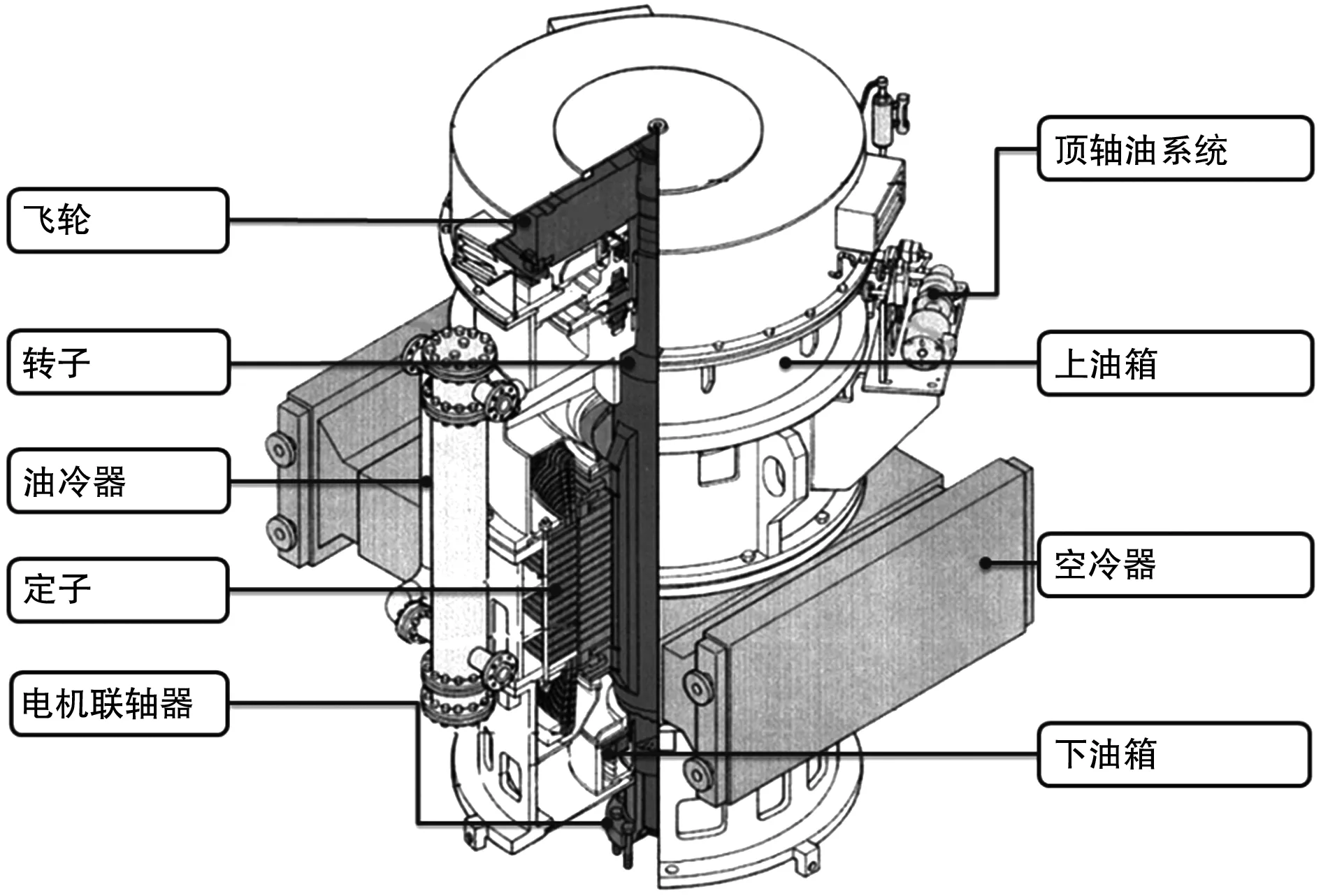

电机主要结构包括:定子组件、转子组件(轴、飞轮等)、油冷器、空冷器、轴承组件和顶轴油系统,总体结构见图1。电机使用环氧树脂绝缘的防滴式鼠笼感应电动机,由空气/水换热器来冷却通风空气。靠近电动机的顶部是自调径向上导轴承,飞轮,防反转装置,双向作用止推轴承。在止推轴承推力头外缘安装粘度泵把润滑油输送通过油冷却器循环润滑油润滑冷却上部轴承。电机启动之前,先启动顶轴油系统使推力轴瓦和上导轴瓦建立油膜。

图1 主泵电机结构简图

主泵电机为电厂关键敏感设备,如果发生故障可能直接导致停机停堆,甚至影响核安全,因此对电机结构以及设计特点的研究十分必要,这些基础研究可用于电厂运行维修人员作为技术指导,保障主泵电机处于良好工作状态,而主泵电机的关键部件是轴承组件。

二、轴承组件的结构

主泵电机轴承由下部导向轴承和上部轴承组件构成,承受转子组件高速旋转时的轴向力和径向力,保证主泵稳定运行。

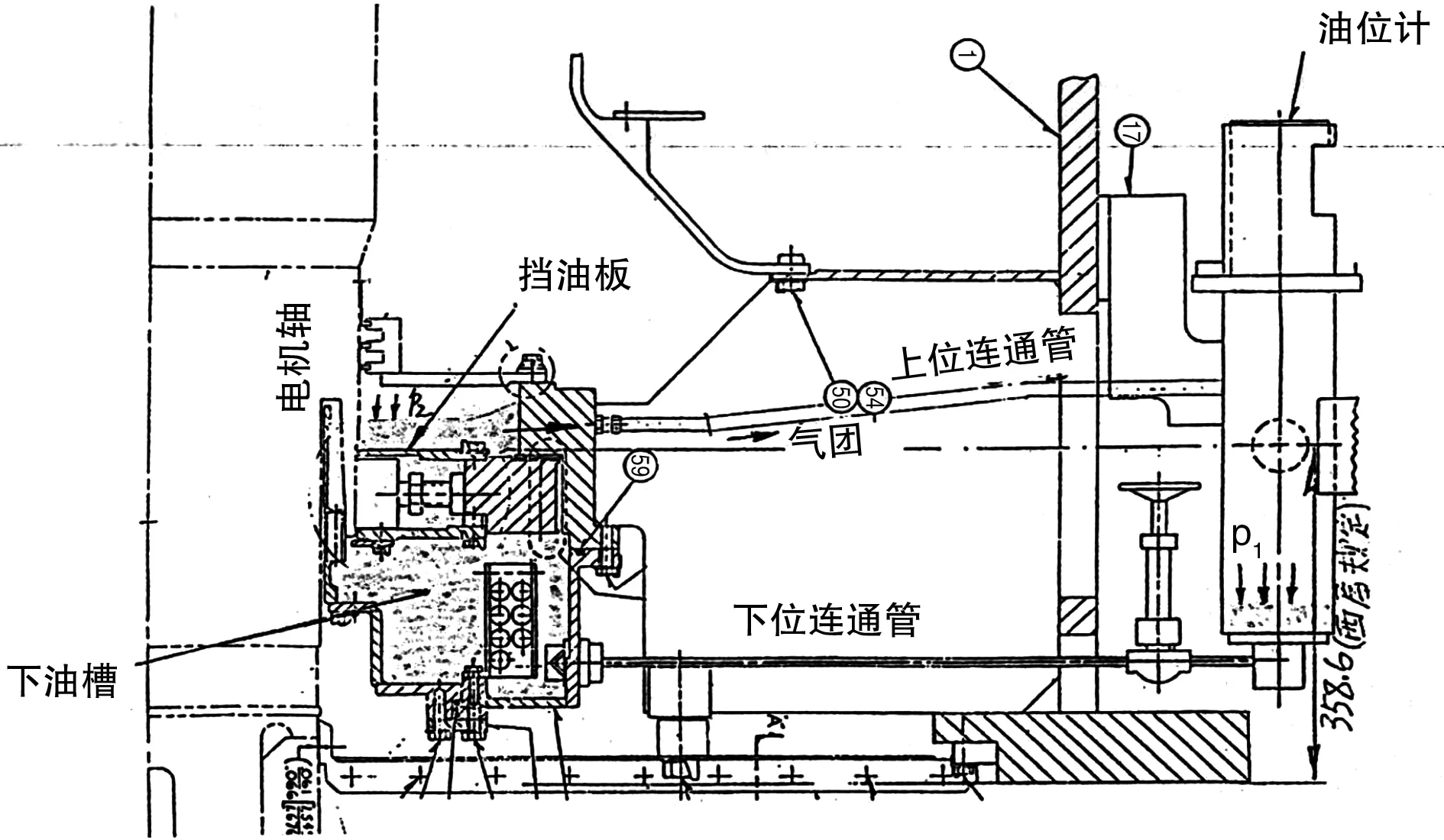

(一)下部导向轴承。下部导向轴承(图2)由7块表面为巴氏合金可倾轴瓦组成,每块轴瓦通过定位螺栓和锁紧板定位。主泵电机下导轴承属于流体动力润滑轴承,即泵轴旋转时将润滑油以一定的流速带入轴瓦与轴之间的间隙形成具有一定压力的油膜以支撑转子径向载荷,不需提供独立的注油系统,下导轴承与轴瓦间隙为0.006”~0.008”。整个下部导向轴承组件安装在下部油箱中,油箱内安装有油冷却器盘管,盘管中供一定流量的设备冷却水。轴瓦有上下挡板,油箱与轴的配合处均设计有迷宫密封,防止润滑油泄漏。在油箱外部安装有油位计和油位开关。

图2 下部导向轴承结构图

(二)上部轴承组件。上部轴承组件(图3)由上部导向轴承、上推力轴承、下推力轴承组成。上、下推力轴承各8块Kingsburry轴承,上、下推力瓦与装配在泵轴上的推力盘作用,可承受向上或向下的推力载荷。当系统压力较低时,转子组件的重量作用在下推力瓦上,此时下推力瓦承受推力载荷,当系统压力升高并逐渐到达正常运行压力(15.5Mpa)时,转子组件在系统压力作用下上移,此时上部推力瓦承受推力载荷。

图3 上部轴承组件结构图

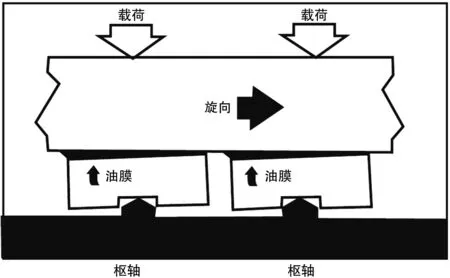

推力轴承为Kingsbury可倾瓦流体动压润滑轴承(即由摩擦表面的集合形状和相对运动,借助粘性流体的动力学作用,产生润滑膜压力,平衡外载荷),其润滑机理如图4所示。轴瓦可绕枢轴在圆周方向和径向摆动,轴承承受油膜运动产生的流体动力时产生倾斜,在轴瓦与推力盘之间形成一个楔形流道,粘性润滑油流经楔形流道产生油膜压力,油膜压力将推力盘上承受的载荷传输到轴瓦上。

图4 油膜形成原理

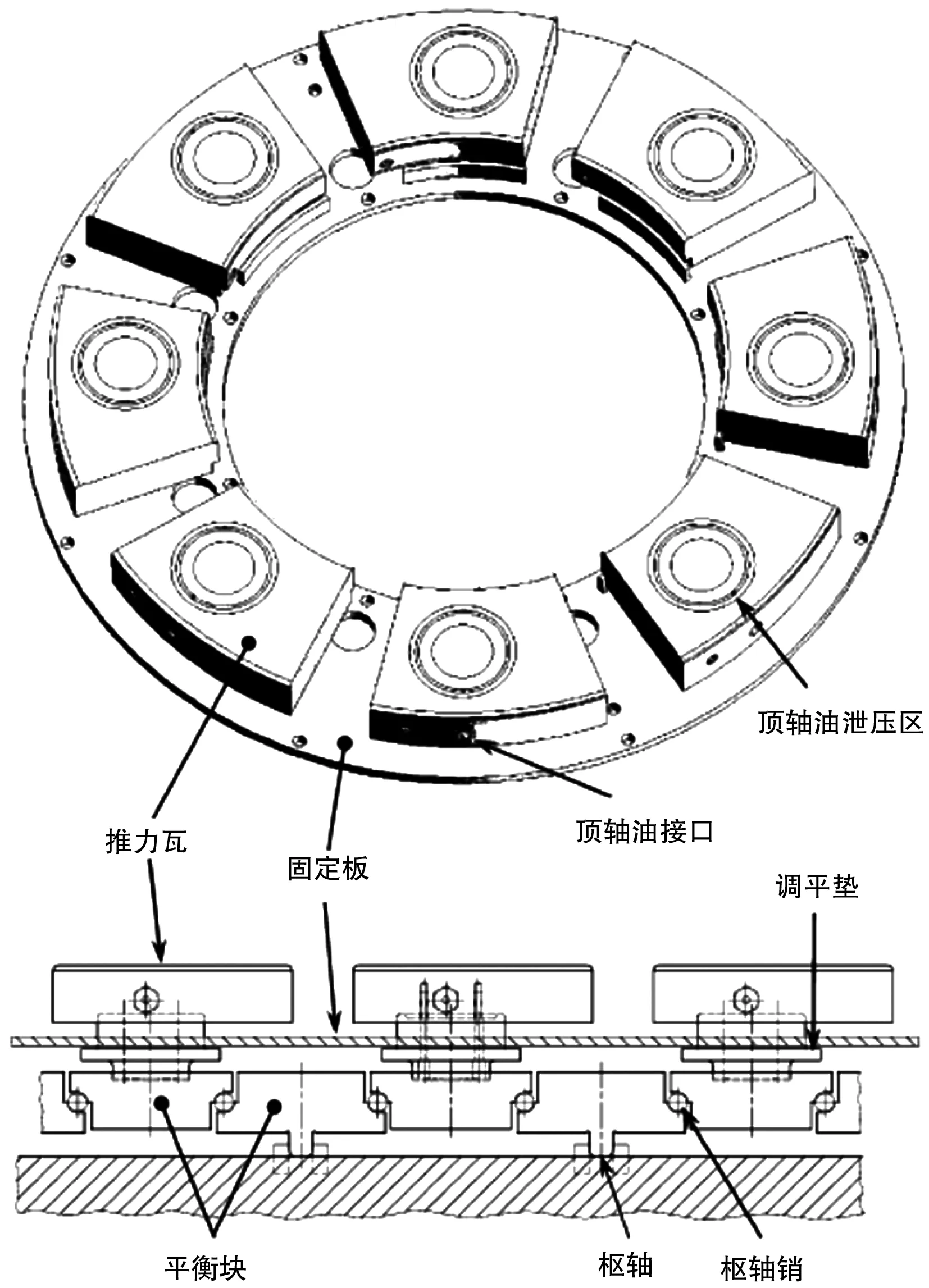

Kingsbury轴承的特殊结构可以实现载荷的自平衡,如图5所示,轴瓦可绕枢轴及枢轴销发生倾斜,8块轴瓦可产生类似波浪形的轻微起伏运动。而通过油膜传递到轴瓦上载荷与油膜厚度成反比,当某块轴瓦载荷过大时,其下部的平衡块位置下降使油膜厚度增加承载力降低,同时抬升相邻的平衡块和轴瓦,使相邻轴瓦油膜厚度减小承载力增大,通过平衡块之间的相互作用,使相邻轴瓦上均匀承受推力载荷。

图5 推力轴承结构图

为保证上、下推力轴承均能良好的承受轴向载荷并将热量传递出去,需设置合理的轴向间隙(End Play)。轴向间隙即推力头在上下推力瓦之间可移动间隙,如果轴向间隙过小,功率损失增大,热量无法有效传递出去可能导致轴瓦温度高;如果轴向间隙过大,非承载侧轴瓦与推力头之间距离大,当轴向力方向变化时无法建立油膜压力,将导致非承载侧轴瓦颤动而损坏。该型号主泵电机轴向间隙设计标准为0.33~0.43mm。

与下部导向轴承一样,上部导向轴承包括7块油润滑的可倾瓦,每块轴瓦通过定位螺栓和锁紧板定位。但是上部导向轴承属于流体静力润滑轴承,轴瓦与轴间隙较小(0.004”~0.006”),无法实现自润滑,需提供独立注油系统。主泵电机通过粘度泵的结构实现该功能,润滑油通过推力瓦后,通过粘度泵作用,大部分油去油冷器冷却,小部分经过供油管输送到上导轴承室,供上导轴瓦润滑。

综上所述,推力轴承的轴向间隙和上下导轴承的径向间隙为轴承组件的关键参数,如果设置不合理将导致轴承温度高或损坏等重大缺陷,在检修过程中需重点关注。

三、常见故障分析及解决方法

(一)下部导向轴承故障。下导轴承常见故障为主泵运行期间轴瓦温度高。正常热态运行时下导轴瓦的设计温度为77℃,但是在某种情况下轴瓦温度可能到达报警值为88℃,一般可能有两大类原因。

1.外部原因引起的故障及解决方法。下油箱油位过高或过低、润滑油冷却器的冷却水温度过高、冷却水流量过低或过高、润滑油油质变坏。这些因素都可能降低轴瓦与润滑油的传热效率,导致轴瓦温度升高。解决方法是对相应参数进行调整,保证各参数在正常范围内,提高轴瓦与润滑油的换热效率。

2.轴承本身故障及解决方法。当轴瓦与轴之间间隙小于规定范围(0.006”~0008”)时可能导致轴瓦温度过高,这是因为间隙变小时泵旋转过程中带入轴瓦与轴之间的润滑油流量减小,此时轴瓦不能得到充分冷却,温度升高;解决方法是调整轴瓦与轴间隙至规定范围。另外当瓦块磨损不均,瓦块中间存在高点时也会影响润滑油的冷却效果,导致轴瓦温度升高;此时应进行刮瓦处理,修刮瓦块进油边缘区域使其能形成较厚油楔,同时修刮出油边缘区域,使冷却和润滑瓦块的油流动畅通,并刮掉瓦中间的亮点运行磨损痕迹,确保光滑过渡。

此外,下部轴承轴颈材质为碳钢(ASTM A470),机组大修期间(尤其雨季)如果正式加热器及通风系统停运,冷凝水在轴颈表面凝结与表面残留的润滑油混合并附着在轴颈表面,长时间后对轴颈表面形成腐蚀,影响轴瓦油膜正常形成,处理该问题措施为:大修期间对电机轴上裸露无油漆部位(联轴器、下轴承迷宫密封位置)喷涂防锈剂。检修期间及时投运临时电加热器避免冷凝水产生。

(二)上部轴承组件故障。上部轴承组件仅在电机全面解体时检查处理,因此年度检查时需检查顶轴油系统(顶轴油压力、顶升量、更换过滤器)、盘车力矩等项目,各项数据合格表明上部轴承组件基本工作正常。电机解体时需测量转子组件的推力间隙,若推力间隙偏小表明推力瓦与推力盘之间可能有杂质;若推力间隙偏大表明推力瓦磨损偏大,根据检修结果决定是否需对推力瓦进行更换。为保证8块推力瓦均匀承受推力载荷,必须保证8个位置对应的推力瓦与调皮垫的总高度都一样,如果需更换其中一个零件,建议整套一起更换。

四、结语

本文通过对主泵电机上部和下部轴承组件的结构特点分析,讨论了上下轴承组件的常见故障解决方法,对运行维修人员熟悉主泵电机提供指导,可以为相似结构的电机轴承组件检修维护提供参考。