铝和硼共掺杂ZnO陶瓷的制备、表征和性能研究*

2022-05-11马艳红

马艳红

(潮州三环(集团)股份有限公司,广东 潮州 521000)

ZnO是一种重要的半导体材料,常温下能带隙为3.37eV。当掺杂元素Ga、Er、In和Al时,ZnO的电阻率呈指数下降[1-3]。铝掺杂ZnO(AZO)由于具有低电阻率、高光学透明度、良好的热稳定性和低成本等优点,在光电应用方面得到了广泛的研究。商业上采用AZO陶瓷溅射技术生产透明导电AZO薄膜。溅射技术具有沉积速率高、薄膜附着力好、基材温度低等优点。然而,高相对密度和低电阻率的AZO陶瓷是目前迫切需要的[3-5]。

有研究者[6]通过添加烧结助剂,采用热压(HP)和热等静压(HIP)方法获得了相对密度约为98%的AZO陶瓷。Neves等人[7]用AZO纳米粉体制备了相对密度为~99%的AZO陶瓷。Chen等人[8]在100°C·min-1的高升温速率下,采用SPS法制备了相对密度为99.4%的AZO陶瓷。Wu[9]在两步烧结工艺的基础上,采用冷等静压技术获得了几乎全密度的AZO陶瓷。然而,随着烧结温度的升高,ZnO基体中绝缘ZnAl2O4相的形成仍是阻碍AZO陶瓷导电性能和相对密度的严重问题。而制备同时具有良好电性能和较高相对密度的AZO陶瓷,目前还没有相对简单的烧结工艺。硼掺杂ZnO(BZO)可以产生自由电子载流子,从而增加载流子浓度,提高ZnO的电导率[10]。同时,B3+具有较高的Z/r2值,使O 2p6价层的电子云极化强烈,从而提高了ZnO的霍尔迁移率,降低了ZnO的电阻率[11]。

本研究制备了同时具有高密度和良好导电性的铝和硼共掺杂ZnO陶瓷(ABZO)。并对陶瓷的致密化行为、晶体结构、形貌、成分和电阻率进行了研究和讨论。

1 实验部分

1.1 仪器及药品

X'pert Pro型X射线衍射仪(广州高测仪器有限公司);JEOL-6360型扫描电子显微镜(JEOL LTD,日本);FYFS-2002G型X射线能谱仪(湖北方圆环保科技有限公司)。

聚丙烯酸铵(99%湖北永阔科技有限公司);ZnO(99.7%山东瑞祺化工有限公司);Al2O3(99.997%上海吉至生化科技有限公司);H3BO3(99.9%郑州得尔硼业化工有限公司)。

1.2 样品制备

首先,在蒸馏水(5MΩ·cm)中加入1.5(wt)%的聚丙烯酸铵。将一定量的ZnO和Al2O3粉与H3BO3粉混合在聚丙烯酸铵水溶液中。ABZO粉末中Al和B的质量比分别为1.6%和0.5%。然后将混合物轻轻球磨48h。将1(wt)%的聚丙烯酸乳液与上述白色浆料混合,加入分散剂(1.5(wt)%)和粘合剂(1(wt)%)(基于总干粉的重量)。再将混合物球磨0.5h,然后在150℃下干燥后,使用喷雾干燥机脱水。为进一步提高生坯密度,将所得干粉在28MPa的条件下进行冷压,然后在250MPa的条件下进行冷等静压(CIP)。压出的样品相对密度为理论密度的(62.2±0.7)%(5.61g·cm-3)。受压后圆柱形试样的最终尺寸为直径(57.1±0.2)mm,厚度(8.9±0.04)mm。然后在风炉中以100°C·h-1的升温速率烧结生坯。最后将样品自然冷却至室温。为了进行对比分析,还制备了不含H3BO3的AZO陶瓷,AZO起始粉末中Al的质量比为1.6%。

1.3 表征

通过测量生坯的尺寸和重量(几何密度)得到生坯的相对密度。采用阿基米德液浸法测定了烧结陶瓷的相对密度。

在加速电压为40kV、电流为40mA的条件下,采用X'pert Pro型X射线衍射仪(XRD)对样品进行了结构表征。

用JEOL 6360扫描电子显微镜(SEM)观察了陶瓷的断裂形貌。

在Oxford INCA设备上,利用X射线能谱仪(EDS)对陶瓷的元素组成进行了评价。用四点探针法分析了陶瓷的电阻率。

2 结果与讨论

2.1 线收缩率和相对密度结果与分析

用下列公式测量了陶瓷的线收缩率:

式中 L:线收缩率;L0、L1:烧结前和烧结后的陶瓷直径。

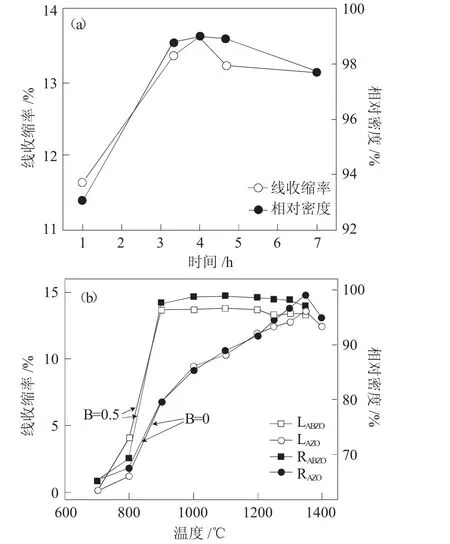

在1350℃下,烧结的AZO陶瓷随着烧结时间的延长,线收缩率(LAZO)和相对密度(RAZO)先增大后减小,均在4h时达到峰值(图1a)。为了进一步了解多重对比,图1b显示了AZO和ABZO陶瓷的线性收缩率(LAZO和LABZO)和相对密度(RAZO和RABZO)在烧结时间4h下随烧结温度的变化。

图1 AZO陶瓷的线性收缩率和相对密度随烧结时间的变化(a);AZO和ABZO陶瓷的线性收缩率和相对密度随温度的变化(b)Fig.1 Linear shrinkage and relative density of AZO ceramics change with sintering time(a);Linear Shrinkage and relative density of AZO and ABZO ceramics with temperature(b).

由图1可以看出,AZO陶瓷的LAZO随着烧结温度的升高缓慢升高,在1350℃时达到最大值13.61%,然后下降到13.42%,RAZO随着烧结温度的升高也是缓慢升高,在1350℃时达到最大值99.01%,然后在1400℃时下降到94.87%。因此,本研究采用的烧结温度为1350℃,烧结时间为4h,适合于生坯的去气孔和结晶过程,以获得所需的致密AZO陶瓷。然而,随着烧结温度的升高,ABZO陶瓷的LABZO和RABZO的增长非常快(图1b)。在900°C时,LABZO和RABZO就分别达到13.69%和97.65%,接着在1100°C达到最大值,分别为13.78%和98.84%,然后,两者都缓慢下降。在烧结过程中,气孔向颗粒表面漂移,一些小颗粒长大成大晶粒,晶界和孔隙消失,导致陶瓷的收缩和密度增加。当烧结时间较小时,由于陶瓷致密性不完全,AZO陶瓷中存在大量的气孔。随着烧结时间的延长,由于孔隙逐渐消失,陶瓷变得致密。然而,当烧结时间超过一定值时,ZnO发生挥发,导致孔隙形成,线性收缩率和相对密度降低。随着烧结温度的升高,LAZO和RAZO的增加主要与压坯中气孔的消除有关,而当烧结温度过高时,观察到的LAZO和RAZO的减少与上述陶瓷中形成的ZnO挥发和ZnAl2O4有关[12]。ABZO样品的LABZO和RABZO高于AZO样品(1300℃之前)。这些较早的致密化和较高的烧结速率表明,少量的硼掺杂可以有效地辅助AZO陶瓷的烧结致密化,其主要原因是,液相B2O3(熔点为450℃)和扩散机制驱动的后续烧结过程。导致同时激活的晶粒界面迁移和孔隙清除。另一方面,ABZO陶瓷(超过1100℃)的LABZO和RABZO的略有下降,可能与上述ZnO挥发、ZnAl2O4形成和高温下形成的玻璃相有关[13]。综合考虑,固定的烧结时间为4h,烧结温度为1350℃是获得高密度AZO陶瓷的理想制备参数。

2.2 SEM观察与分析

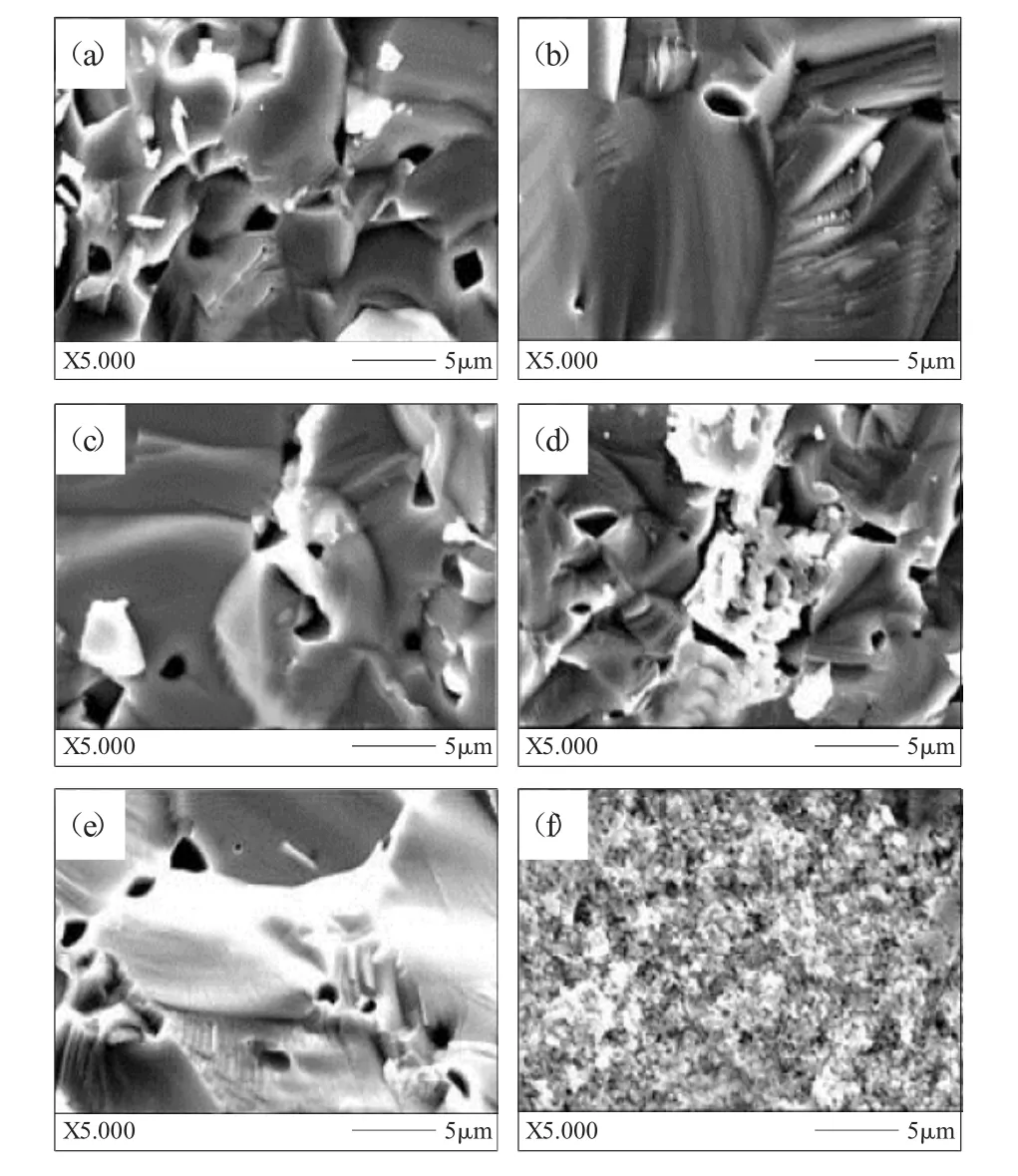

AZO和ABZO陶瓷的断裂形貌见图2。

图2 AZO陶瓷以及ABZO陶瓷的SEM图像Fig.2 SEM images of AZO ceramics and ABZO ceramics

在1350℃烧结1h(图2a)和1300℃烧结4h(图2d)条件下获得的AZO陶瓷清楚地显示出,许多孔隙和微观结构不规则的存在,这与它们的低相对密度很好地吻合。当烧结温度为1350℃,烧结时间为4h时(图2b),气孔消失,晶粒长大,晶界增多,这是AZO陶瓷高密度的主要特征。然而,对于AZO陶瓷烧结温度为1350℃、烧结时间7h(图2c)或烧结温度1400℃、烧结时间4h(图2e),层状结构出现伴随着大毛孔,相对应的相对密度下降。

由图2f~l ABZO陶瓷的SEM图像中可以清楚地看到,在800℃烧结后的孔隙率很高(图2f),说明没有致密化,这与图1中低烧结密度很好地吻合。而在900~1100℃之间,ABZO陶瓷呈黑色且均匀,由图2g~i所示,没有明显的气孔,说明在900℃以上烧结后,ABZO陶瓷致密化明显。沿径向没有明显的结构梯度,相应的ABZO陶瓷晶粒尺寸从0.8μm增大到6.2μm。当烧结温度提高到1200~1300℃时(图2j,k),晶界趋于消失,产生类玻璃结构(玻璃相),使单个晶粒难以从晶界中区分出来,微观组织非常均匀。这种无晶界的均匀微观结构对于减少晶粒间的载流子散射起着重要的作用。当烧结温度达到1350℃时,由图2l可以观察到,伴随着玻璃相的由超晶界组成的双峰结构(箭头所示)。因此,实际制备过程中烧结温度为1350℃,烧结时间为4h,可以获得微观组织均匀的高密度陶瓷。

2.3 XRD分析

图3a、b分别为不同烧结温度和烧结时间下AZO陶瓷的X射线衍射(XRD)谱图。

图3 AZO陶瓷在不同烧结温度(a)、不同烧结时间(b)及ABZO陶瓷在不同烧结温度下(c)的XRD图谱Fig.3 XRD patterns of AZO ceramics at different sintering temperatures(a),different sintering times(b)and ABZO Ceramics at different sintering temperatures(c)

AZO陶瓷的XRD谱图中,主要峰为六方纤锌矿ZnO。合成的AZO陶瓷具有相当高的结晶度,主要衍射峰强度非常明显。与标准ZnO相比,AZO陶瓷的衍射峰位置向更高的角度偏移,这种增加表明,Zn2(+0.74)和Al3(+0.054)的离子半径差异可能是导致ZnO陶瓷晶格收缩的主要原因,表明Al3+离子被Zn2+位取代。XRD图谱中还发现,少量的尖晶石ZnAl2O4,证明烧结的AZO陶瓷不是单相结构,而是混合双相结构。

图3c为在450~1350℃烧结的ABZO陶瓷的XRD谱图。由450~900℃的XRD图谱可知,除了六角形ZnO外,没有其他相的峰,这说明ABZO陶瓷是由单晶相组成的,没有任何其他杂质。然而,当烧结温度达到1000℃时,可以观察到微弱的衍射峰,表明ZnAl2O4的存在。ZnAl2O4相的形成应归因于在高温烧结条件下,Al在ZnO中的掺杂浓度超过了溶解度极限。同样地,与标准ZnO相比,ABZO陶瓷的衍射峰位置向更高的角度移动,表明一些Al3+在ZnO晶格中取代了Zn位。

2.4 EDS分析

图4为AZO陶瓷与ABZO陶瓷的EDS谱图。

图4 AZO陶瓷(a)ABZO陶瓷(b)的EDS谱图Fig.4 EDS spectra of AZO(a)and ABZO(b)ceramics

由图4可知,AZO陶瓷中检测到了Zn,Al,O元素,而ABZO陶瓷中检测到了Zn,Al,O,B元素,没有其他杂质,说明烧结陶瓷是纯净的,Al和B已经掺入ZnO基体中。

2.5 电学性能结果与分析

除了相对密度外,电阻率是陶瓷最重要的性能之一。根据ZnAl2O4平面反射最强的综合强度与ZnO平面反射最强的综合强度的面积比,基本上可以从XRD峰的综合强度来评价ZnAl2O4相的质量百分比。在本研究中,为了阐明ZnAl2O4相对烧结陶瓷电学性能的影响,研究了AZO和ABZO陶瓷的XRD图案的(311)ZnAl2O4/(101)ZnO面积比及其电阻率,结果见图5。

图5 不同烧结时间(a)和不同烧结温度(b)下的AZO陶瓷的电阻率以及A(311)ZnAlO4/A(101)ZnO的比值Fig.5 The resistivity of AZO ceramics and the ratio of A(311)ZnAlO4/A(101)ZnO at different sintering time(a)and sintering temperature(b)

由图5可以看出,AZO陶瓷的(311)ZnAl2O4/(101)ZnO面积比随着保温时间的增加而单调增加,而相应的电阻率也单调增加,说明AZO陶瓷电阻率的增加主要是由于绝缘的ZnAl2O4相的形成。ZnAl2O4相可以降低供体和载流子的浓度,这对AZO陶瓷电性能的恶化起着重要作用。从图5b可以看出,ABZO陶瓷的(311)ZnAl2O4/(101)ZnO的面积比在900~1300℃之间呈单调增加的趋势,但在1300℃之前,电阻率随着烧结温度的升高而降低。ABZO陶瓷的电阻率在1350℃时提高约两个数量级。电阻率是非常复杂的,它会受到晶界散射、杂质散射和晶格热振动散射的影响。其中,晶界散射是限制导电陶瓷迁移率和电阻率的主要因素。当烧结温度从900℃升高到1300℃时,电阻率逐渐降低,ABZO晶界逐渐消失,形成更多相同取向的晶粒。由于晶界上的载流子散射减少,这种组织可以引起高载流子迁移率,晶界比晶粒内部更无序,这对于阻碍载流子传输和降低导电材料的导电性至关重要[19]。尽管不导电的ZnAl2O4相随着烧结温度而增加,但具有相同取向而没有晶界的互连微晶,可以显著提高霍尔迁移率并降低ABZO陶瓷的电阻率。但在未掺杂硼的AZO陶瓷中,无法实现晶界的消失获得均匀的微观结构,从而无法实现增加的绝缘ZnAl2O4相的抵消过程。因此,由于没有掺硼对局部结构的影响,最终形成含有不同取向晶体的不均匀微观结构。这种不均匀结构最终导致了AZO陶瓷中载流子的空间散射。研究结果表明,在AZO陶瓷中掺入硼可以明显改善陶瓷的导电性能。

3 结论

本文成功制备了相对密度较高的AZO和ABZO陶瓷。(311)ZnAl2O4/(101)ZnO的面积比和AZO陶瓷的电阻率分别随烧结温度和烧结时间的增加而增加。AZO和ABZO陶瓷的衍射峰位置由于陶瓷中的Zn2+位点被Al3+取代向较高的2θ值移动。Al、B共掺杂ZnO陶瓷仅在1100℃烧结到98.84%的理论密度,这有助于降低陶瓷的生产成本。AZO陶瓷结构不均匀,其电阻率随ZnAl2O4含量的增加而增加。与AZO陶瓷不同的是,ABZO陶瓷的电阻率随着ZnAl2O4含量的增加而降低,这可能是由于硼的掺入改善了陶瓷的微观结构。