油气管道防腐补口装备集成化研究*

2022-05-10王长江张锋张华伟刘然徐淼

王长江 张锋 张华伟 刘然 徐淼

(1.中国石油天然气管道科学研究院有限公司 2.油气管道输送安全国家工程实验室 3.中国石油天然气管道通信电力工程有限公司 4.中国石油管道局工程有限公司)

0 引 言

以中俄东线管道工程为标志,我国油气管道开启了“智能管道”建设时代,对整个施工过程提出了机械化作业要求[1-2]。在防腐补口领域,以自动除锈设备、中频加热设备及红外加热设备为基础的机械化防腐补口方式取代了传统手工防腐补口方式,实现了管道工程现场防腐补口的机械化流水作业,有效提升了防腐补口质量及施工效率[3-8]。然而,现有以单功能防腐补口设备简单组合构成的防腐补口机组相对庞大、人员配置较多、施工组织困难及施工成本难以降低等问题日益突显,严重制约了机械化补口技术与装备的进一步推广应用。

为解决单体组合式防腐补口模式存在的问题并为应用单位创造更大的经济价值,本文结合热收缩带防腐补口施工工序特点,成功研发了基于除锈&中频一体式设备与中频&红外一体式设备的集成化防腐补口装备,同时制定了与之配套的补口工艺,实现了现有机械化补口装备四工位施工方式向集成化补口装备三工位施工方式的转变,以及针对管道工程连续口、连头口与返修口的不同集成化防腐补口装备优化组合方式。针对智能管道与智慧管网建设的数字化移交要求,集成化防腐补口装备控制系统融入了自主开发的数据采集与无线传输功能模块,实现了防腐补口各工序中与需控制指标参数相关的关键施工数据的实时采集、存储及与数据终端的无线传输。

1 集成化防腐补口装备

集成化防腐补口装备主要包含除锈&中频系统与中频&红外系统,如图1所示。除锈&中频系统用于管道待补口区域除潮、除锈与预热的同工位同步作业,主要由除锈&中频一体式设备、控制系统(含中频电源)、喷砂系统、液压系统、空压机和发电机等组成,如图1a所示。中频&红外系统用于管道待补口区域底漆加热与热收缩带收缩熔胶等工序的同工位同步作业,主要由中频&红外一体式设备、控制系统(含中频电源)、液压系统和发电机等组成,如图1b所示。

图1 集成化防腐补口装备组成示意图Fig.1 Schematic composition of the integrated jointcoating equipment

发电机为所有用电设备提供动力,液压系统用于设备的开合,控制系统用于控制一体化设备的各项动作,空气压缩机为喷砂系统提供气源,喷砂系统为除锈&中频一体式设备提供高速磨料且实现磨料的循环利用与粉尘的分离回收。除锈&中频一体式设备及中频&红外一体式设备为两个系统的核心组成部分。

1.1 结构与工作原理

1.1.1 除锈&中频一体式设备

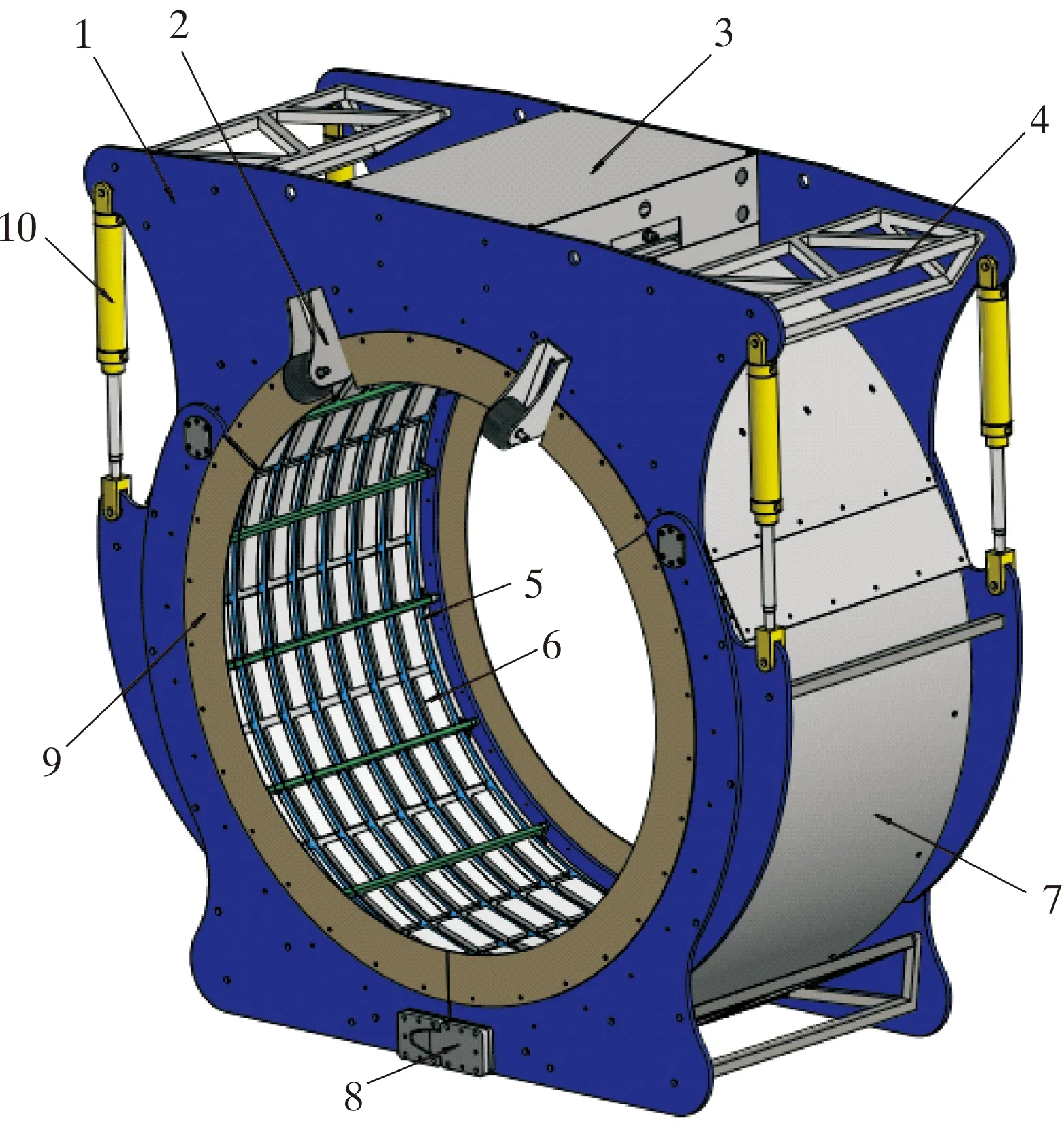

除锈&中频一体式设备主要由旋转机构、除锈执行机构、弧形中频机构、液压开合机构、链式传动组件、旋转驱动机构、从动定位轮、分线盒、分液块、支撑杆和限位开关等组成,如图2所示。其布局方式与运行轨迹为:除锈执行机构采用电机驱动轴向移动,水平位置对称布局;4块弧形中频机构的弧度与钢管外圆弧面吻合,360°对称布局,采用回字形线缆布局方式,中频线缆首尾相接;采用周向旋转与轴向移动相结合的往复循环运行轨迹,实现了对管道待补口区域的无遗漏除锈与全覆盖加热,如图3所示。

1—旋转机构;2—分线盒;3—分液块;4—旋转驱动机构;5—链式传动组件;6—弧形中频机构;7—从动定位轮;8—支撑杆;9—限位开关;10—除锈执行机构;11—旋转轴;12—液压开合机构。图2 除锈&中频一体式设备Fig.2 Rust removal & intermediate frequencyintegrated equipment

1—旋转机构;2—弧形中频机构;3—除锈执行机构。图3 除锈与中频布局方式Fig.3 Layout of rust removal and intermediatefrequency equipment

喷砂除锈是以压缩空气为动力,催动非金属或金属磨料高速喷射到需处理的工件表面,清除锈蚀和污物等,并产生一定的表面粗糙度[9-14]。中频加热是以中频交流电产生的交变磁场对处于其中的工件通过感应电流加热[15-20]。除锈&中频一体式设备应用时,根据具体施工环境及除锈质量检测用时对温降的影响,预先设定高于底漆涂刷要求的合适温度。喷砂除锈动作与中频加热同时开启,当温度达到预设温度时停止中频加热,当喷砂除锈与指标检测完成时,预热温度刚好满足底漆涂刷的温度要求,实现了待补口区域除锈与预热的同工位同步作业。

1.1.2 中频&红外一体式设备

中频&红外一体式设备主要由骨架、中频加热机构、红外加热机构、液压开合机构、快速入位机构、支撑轮、线液分输盒、加强架、遮热板和挡风板等组成,如图4所示。红外加热机构由7组红外辐射板组成,与中频加热机构的中频线缆采用间隔布局,实现了中频与红外的内、外协同加热,如图5所示。

1—骨架;2—支撑轮;3—线液分输盒;4—加强架;5—中频加热机构;6—红外加热机构;7—遮热板;8—快速入位机构;9—挡风板;10—液压开合机构。图4 中频&红外一体式设备Fig.4 Intermediate frequency & infrared integrated equipment

红外加热是一种辐射传热的过程,利用红外辐射板发射出来的红外线照射被加热物料,使物料吸收红外线后内部分子和原子“共振”产生热能,达到加热目的[21-25]。红外加热机构由7组红外辐射板组成三个独立功能区,中间组为一区、紧挨中间组的两组为二区、剩余组为三区。综合考虑发电机功率和加热效率等因素,在中频电源的额定功率内合理选择中频加热机构所用的具体功率。根据底漆加热与热收缩带收缩、熔胶等施工工序的具体要求,可选择中频定功率分时段加热与红外分区加热的协同加热方式,以达到最佳的加热效果,继而实现以上工序的同工位同步作业。

1.2 关键技术

1.2.1 待补口区域表面处理与预热同步作业

通过喷枪横向行走机构与弧形中频加热机构的分角度对称布局、中频线缆回字形绕线与圈数选定、运行轨迹的设定与优化,实现了自动除锈与中频加热的一体化设计、沿轨迹运行时的管口表面无遗漏自动除锈及全覆盖中频加热的同步作业,保证了除锈质量与预热温度同时达到管道工程防腐补口施工要求,有效提高了施工效率。

1.2.2 底漆加热固化与热收缩带安装同工位施工

通过多覆层耐高温中频线缆与条形红外辐射板的间隔循环布局、中频加热功率的合理选定、红外加热机构的合理分区,实现了中频加热与红外加热的一体化设计以及底漆加热固化与热收缩带安装工序的同工位施工。

1.2.3 热收缩带收缩与熔胶的协同加热

通过定功率分时段中频加热与分区红外加热的叠加效果研究,确定了红外分区加热与中频计时加热进行熔胶的内外协同加热组合方式,提高了加热效率,保证了热收缩带安装质量。

2 补口工艺

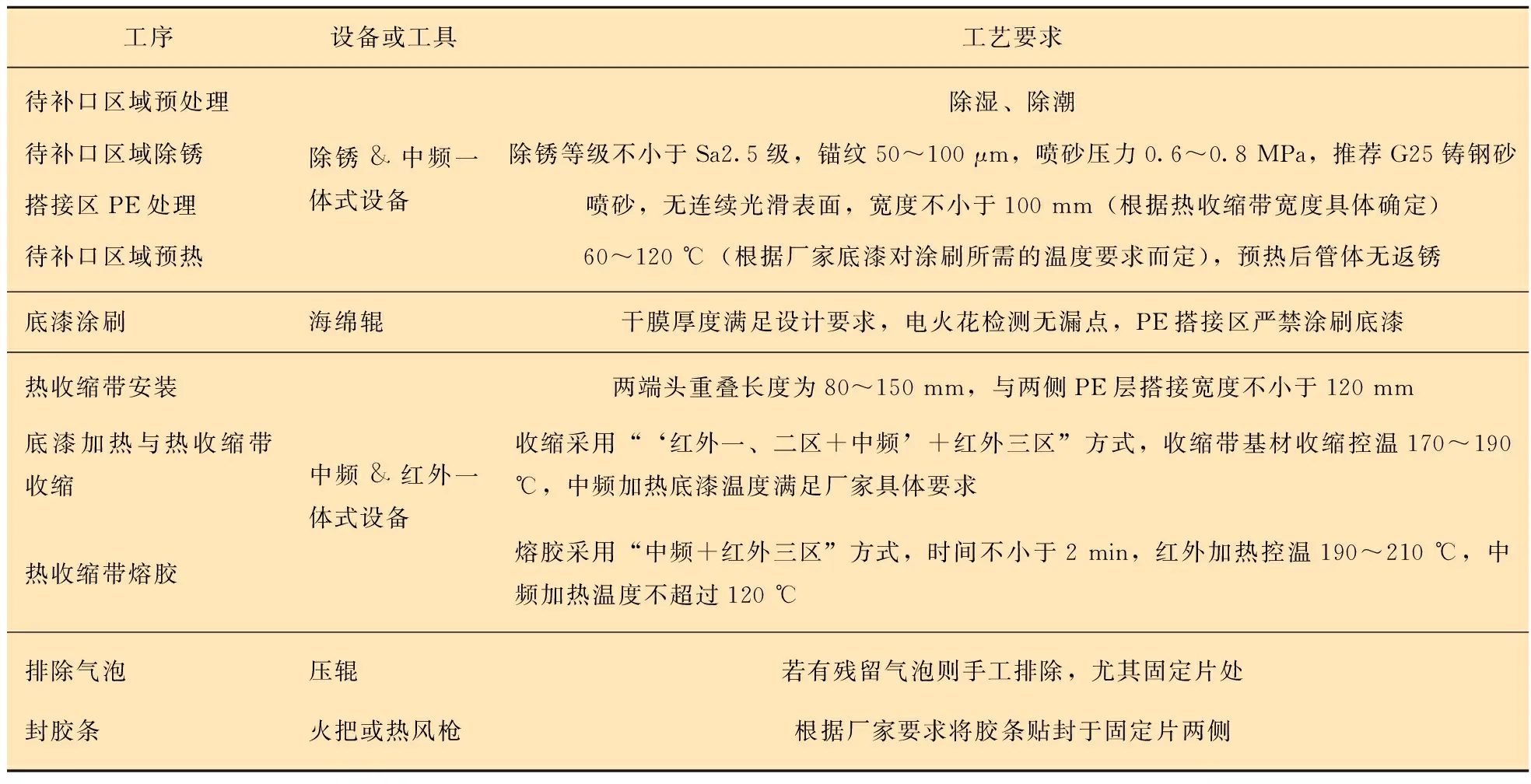

管道工程现场热收缩带补口施工主要采用干膜施工,结合一体式设备特点与试验效果,确定集成化防腐补口装备的施工工序如下:

待补口区域预处理、除锈(含搭接区PE处理)与预热→底漆涂刷→热收缩带安装→底漆加热与热收缩带收缩→热收缩带熔胶→排气泡→封胶条,并确定具体补口工艺要求(见表1)。

表1 补口工艺要求Table 1 Technical requirements for joint coating process

3 模拟试验与工程测试

本文针对管径1 219 mm钢管,结合制定的补口工艺进行了集成化防腐补口装备的模拟试验,优化了施工方式,并在中俄东线天然气管道工程南段五标段进行了工程测试,模拟试验与工程测试分别如图6和图7所示。试验结果表明,集成化防腐补口装备与补口工艺实现了机械化防腐补口流水作业,简化了机组设备构成和人员配置,提高了施工效率,降低了施工成本。

图6 模拟试验Fig.6 Simulation tests

图7 工程测试Fig.7 Operation tests

3.1 施工方式

集成化防腐补口装备实现了现有热收缩带机械化补口施工形式由基于除锈、中频、红外的“三车四工位”与“四车四工位”及基于除锈与中频的“三车四工位”向“二车三工位”的转变,如图8所示。

图8 施工组织方式示意图Fig.8 Schematic diagram of construction organization

基于除锈/中频/红外的“三车四工位”与“四车四工位”是指3台或4台单功能作业车完成四个补口工位的全部补口工序而实现机械化流水作业的施工形式。该方式的工位一和工位四分别由自动除锈作业车和红外加热作业车独立完成。工位二与工位三的区别在于“三车四工位”的中频加热作业车需要反复进退完成工位二与工位三的作业,而“四车四工位”的两台中频加热作业车分别独立完成工位二与工位三的作业,如图8a所示。

基于除锈/中频的“三车四工位”是指3台单功能作业车完成4个补口工位的全部补口工序而实现机械化流水作业的施工形式。该方式的前3个工位由相关设备完成,而热收缩带安装工位需要火把完成热收缩带的收缩,而后由中频加热作业车完成热收缩带的熔胶,最后由火把进行PE搭接区的补偿熔胶,以保证热收缩带安装质量,如图8a所示。

集成化补口装备的“二车三工位”是指2台双功能作业车完成3个补口工位的全部补口工序而实现机械化流水作业的施工形式,如图8b所示。除锈&中频作业车同工位同步完成待补口区域表面处理与预热两种工序,中频&红外作业车同工位协同完成底漆加热与热收缩带安装两种工序。

3.2 对比分析

结合机组设备构成、人员配置、施工效率、机械化程度和施工成本等因素,进行不同形式的机械化防腐补口对比分析,结果如下。

3.2.1 设备构成与人员配置

集成式机械化防腐补口二车三工位的基本配置为2辆工程作业车与7名工人;基于除锈/中频/红外的机械化防腐补口三车四工位与四车四工位的基本配置分别为3辆工程作业车与9名工人、4辆工程作业车与11名工人;基于除锈/中频的机械化补口三车四工位的基本配置为3辆工程作业车与13名工人。

3.2.2 施工效率

机械化防腐补口流水作业施工效率取决于用时最长的工序,集成式机械化防腐补口二车三工位与基于除锈/中频/红外的机械化防腐补口四车四工位的整体效率相当,但热收缩带安装效率更高;基于除锈/中频/红外的机械化防腐补口三车四工位次之,整体效率取决于中频作业车反复移位用时;基于除锈/中频的机械化补口三车四工位热收缩带安装用时最长,施工效率最低,尤其是在低温环境下。

开放创新是“地平线欧洲”为以更大的力度支持突破性创新,加速知识资本向适应市场的产品、服务和商业模式转化而在其研发计划下新设立的支柱领域,目标在于扶持各种以市场为导向的创新活动,支持面向市场的创新和成果转化。

3.2.3 机械化程度

集成式机械化防腐补口二车三工位与基于除锈/中频/红外的机械化防腐补口的三车四工位与四车四工位除底漆涂刷外均实现了机械作业,机械化程度相当,但集成式防腐补口装备实现了多功能化,可一机多用;基于除锈/中频的机械化补口三车四工位的底漆涂刷、热收缩带收缩与补偿熔胶均采用人工操作方式,机械化程度最低。

3.2.4 施工成本

本文主要从车辆油耗、用电设备功率、人员费用与液化气消耗等方面进行比较。集成式机械化防腐补口二车三工位施工成本最低;基于除锈/中频/红外的机械化防腐补口三车四工位施工成本次之;基于除锈/中频的机械化补口三车四工位的施工成本再次之;基于除锈/中频/红外的机械化防腐补口四车四工位的施工成本最高。

综上,集成式机械化防腐补口的设备构成与人员配置最少,施工效率及机械化程度最高,施工成本最低。

3.3 数据采集与无线传输

智能管道与智慧管网的建设要求管道施工时对影响施工质量的关键数据进行全数字化移交[26-29]。集成化防腐补口装备通过将自主研发的数据采集与无线传输模块融入控制系统,实现了待补口区域表面处理、预热及热收缩带收缩与熔胶等工序的关键施工数据的实时采集与存储,与焊口二维码、施工人员编码关联整合后无线传输至数据接收终端。

4 集成化补口装备优化组合建议

5 结 论

(1)集成化防腐补口装备的一体化设计,实现了管道待补口区域除锈与预热工序的同工位同步作业,以及底漆加热与热收缩带收缩熔胶的同工位协同作业。

(2)集成化防腐补口装备与工艺实现了“二车三工位”的机械化防腐补口流水作业,简化了机组施工方式、设备构成与人员配置,提高了施工效率,降低了施工成本。

(3)自主开发的数据采集与无线传输功能模块的融入,实现了集成化防腐补口装备关键施工数据的实时采集、存储及与数据终端平台间的无线传输,为数字化移交与完整性管理提供了数据支撑。

(4)针对不同类型焊口提出的优化组合方式,为工程单位合理选择与优化配置集成化防腐补口装备提供了参考依据。