新型补口材料在埋地管道补口修复中的应用

2015-06-27李玲杰韩文礼徐忠苹杨耀辉张彦军

李玲杰,韩文礼,林 竹,徐忠苹,杨耀辉,张彦军

(中国石油集团工程技术研究院 天津300451)

新型补口材料在埋地管道补口修复中的应用

李玲杰,韩文礼,林 竹,徐忠苹,杨耀辉,张彦军

(中国石油集团工程技术研究院 天津300451)

埋地管道补口失效主要是由于补口防腐层质量问题、补口施工质量问题和补口防腐层在使用环境中的老化失效所导致。介绍了几种新型补口材料在西部某管道补口修复和施工中的成功应用,对补口修复后防腐层的安装质量进行了检测与评价,跟踪了管道运行1年、3年、4年后补口防腐层的性能,并分析了结果。

埋地管道 补口防腐层 修复 开挖检测

0 引 言

热收缩带补口在国内 3,PE管道中大量应用,技术比较成熟。但是在实际工程施工中,由于施工工序、工艺、施工环境和水平的不同,热收缩带补口质量存在一些问题,严重影响了管道的使用寿命。[1]为此,在国内外长输管道工程中,对已出现问题补口进行修复并寻求更好的补口修复方式是解决补口问题的一个途径。[2]近年来,管道补口领域呈现出多样化发展趋势,新型补口修复材料发展迅速,并且在实际工程中得以应用。正确使用补口修复方式和材料,提高施工质量并对修复补口防腐层进行合理的开挖检测,对整个管道的稳定运行至关重要。[3]

1 埋地管道补口失效原因

1.1 产品质量问题

在近几年的管道建设工程中,对热收缩带产品采取了严格的抽检制度,发现了一些不合格产品。例如:有的产品批次尺寸不够,有的产品热老化指标不合格(包括国外品牌),还有的产品拉伸强度不合格,有的在烘烤过程中出现热收缩带爆裂现象等。这些问题主要是生产管理上存在问题,导致产品质量稳定性差。

1.2 施工质量问题

在对某工程某标段防腐补口质量的调查中,同时开挖检查了同一施工单位采用几个厂家(两家国外、一家国内)生产的热收缩带施工的防腐补口。结果发现:在抽查的3种产品各2、3和5个补口(每个补口检查对钢管和3,PE防腐层各2处,共 4处)的剥离强度中,分别有一处的剥离强度低于规范要求。从调查结果看,所调查的补口总体质量情况满足施工规范的要求,但每种材料的补口都存在剥离强度不合格的部位,显然不是材料问题,而是施工问题。在工程质量检查中也发现了一些没有严格执行操作规程而造成的施工质量问题。

施工质量问题的出现主要是由于热收缩带产品的施工要求为手工操作,施工质量很大程度上受到操作人员的技术水平和责任心的影响,收缩带材料质量好,不等于安装后质量好。

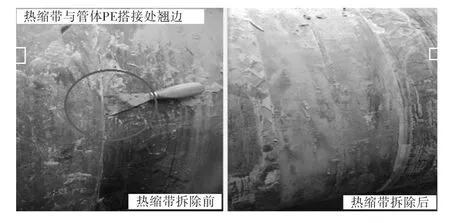

1.3 热收缩带补口防腐层在使用环境中的失效

热收缩带补口防腐层的基本组成为环氧底漆+热收缩带复合结构,两者通过热熔胶粘结成为一体,从而实现对管体补口部位的绝缘保护,因此热熔胶的性能是决定热收缩带补口有效性的关键因素。如图 1为补口热收缩带在10点位置 PE搭接处出现翘边情况,剥除热收缩带后,发现无溶剂环氧底漆脱落严重,热收缩带与无溶剂环氧底漆同时失效导致管体腐蚀严重。

2 在役埋地管道补口修复新型材料技术

为解决埋地管道补口失效的问题,国内外管道外防腐层补口技术已经向多样化方向发展,粘弹体胶带、[4]热缩压敏带、[5]无溶剂环氧涂层、[6]机械化喷涂聚氨酯[7]等材料也开始应用于管道失效补口修复施工过程中。

图1 补口热收缩带翘边及管体腐蚀情况Fig.1 Pipe corrosion situation and warped edge of heat shrinkable sleeve

2.1 粘弹体胶带+外护带防腐层简介

粘弹体胶带是将一种永不固化的粘弹性聚合物复合在聚乙烯薄膜上制成的冷缠胶带,施工便捷,粘结良好。粘弹体胶带由于机械强度低,所以必须采用配套的外防护带以提高防腐层的整体机械强度,外护可采用热缩压敏带、环氧玻璃钢等,在戈壁、砾石段等土壤剪切力较大的地区应使用强度较高的玻璃钢外护。西部某管道自 2008年起在管道外检测、补口检测以及隧道内补口检测中采用“粘弹体+冷缠带”进行了补口或大缺陷的修复。

2.2 无溶剂聚氨酯防腐层简介

无溶剂聚氨酯涂料用于3,PE管线的补口在国外已经有近15年的应用历史,补口管道里程达 25,000,km。无溶剂聚氨酯涂料低温下可施工,固化时间短,可配成弹性体或刚性体,一次涂敷厚度可达 1.2,mm,易补伤、有韧性、耐磨、抗冲击、化学稳定性好。管体PE搭接部位如进行表面极化处理可提高聚氨酯补口涂层的粘结性能。其现场施工方式一般为手工喷涂或机械自动喷涂,自动喷涂需要专用设备。

2.3 无溶剂环氧防腐层简介

无溶剂环氧涂料主要以改性环氧树脂为主要成膜物,可利用活性稀释增韧剂实现无溶剂化,具有良好的粘接力、化学稳定性和机械性能。无溶剂环氧涂料用于埋地管道补口修复在国外已经有10多年的应用历史,加拿大SPC公司是国外该领域的典型代表。近年来其在国内油气管道工程项目中也已得到应用。

3 埋地管道补口修复新型材料实验室性能检测与评价

由于补口材料的类型不同,其检测项目、实验方法及技术指标也随之不同,国外通用的外防腐层补口标准主要有ISO,21809—3《石油天然气工业管道输送系统用埋地管道和水下管道外防腐层补口技术标准》等。

3.1 “粘弹体+外护带”补口材料测试结果

实验室检测的“粘弹体+外护带”类型包括“粘弹体+环氧玻璃钢”、“粘弹体+进口热缩压敏带”两种类型,主要对该结构外护的抗冲击性能、粘弹体与钢/3,PE搭接区的粘结性能进行了测试与评价,其实验室检测结果如表1、图2所示。

表1 粘弹体+外护带补口材料实验室检测数据表Tab.1 Test result of “visco-elastic material+outer protecting” repair material

图2 “粘弹体+外护”结构实验室测试结果Fig.2 Test result of “visco-elastic material+outer protecting” repair material

由试验结果可知:“粘弹体+外护”结构的检测项目达到性能指标要求,表现出良好的粘接性能和覆盖性能。同时,该结构有良好的耐干、湿热老化行为,50,℃、0.5,MPa、28,d强化热水浸泡后的剥离强度值均未见明显变化,且与PE粘结密封性能稳定。

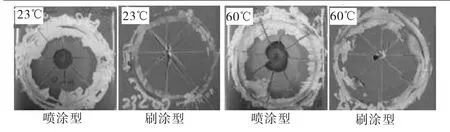

3.2 无溶剂聚氨酯补口材料实验室测试与评价

本文所采用的无溶剂聚氨酯涂料分为喷涂型和刷涂型两种制样方式,其实验室检测结果如表2所示,试验典型照片如图3、4所示。

表2 无溶剂聚氨酯涂料实验室检测数据Tab.2 Test result of “polyurethane” repair material

图3 无溶剂聚氨酯涂层在不同温度下(28,d)的阴极剥离测试结果Fig.3 Cathodic debonding test results of “polyurethane”repair material after 28,days

图4 无溶剂聚氨酯涂层对钢/PE剥离强度测试结果Fig.4 Peel strength test results of “polyurethane”repair material

由试验结果可知:无溶剂聚氨酯涂料抗冲击性能和阴极剥离性能达到指标要求,但粘接强度相对技术指标要求有所偏低。

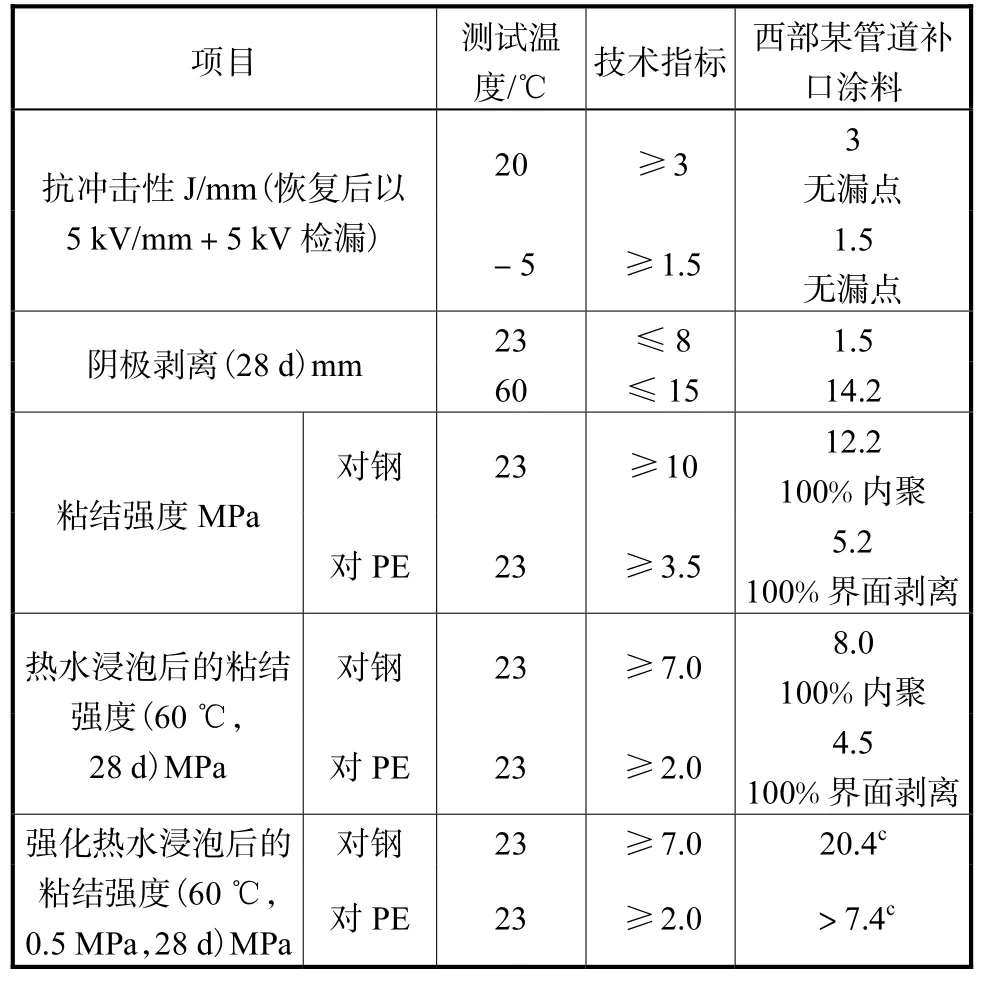

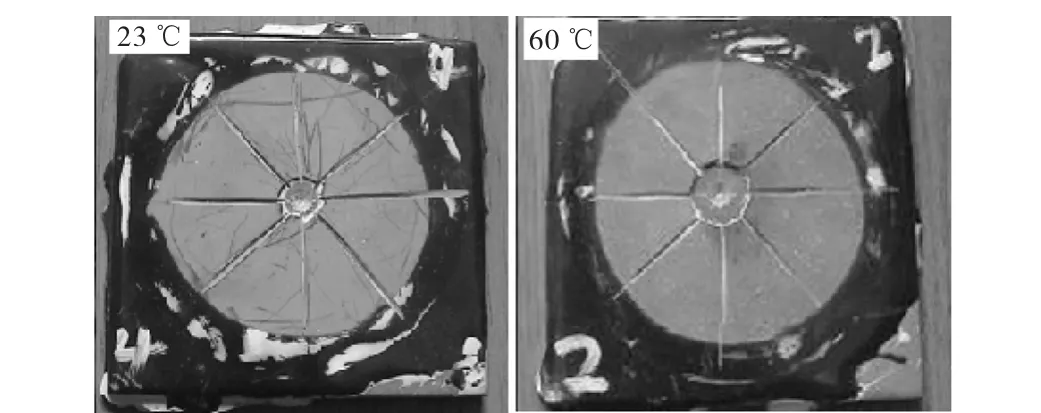

3.3 无溶剂环氧涂料实验室测试与评价

本文所采用的无溶剂环氧涂料为西部某管道埋地管道补口修复用补口涂料,其实验室检测结果如表 3所示,试验典型照片如图5、6所示。

图5 无溶剂环氧涂层粘接强度测试结果Fig.5 Peel strength test results of “solvent free epoxy coating” repair material

表3 无溶剂环氧涂层实验室检测数据Tab.3 Test result of “solvent free epoxy coating”repair material

图6 无溶剂环氧涂层在不同温度下(28,d)的阴极剥离测试结果Fig.6 Cathodic debonding test results of “solvent free epoxy coating” repair material after 28,days

由试验结果可知:经检测西部某管道补口涂层的各项性能均达到预定技术指标的要求。

4 在役3,PE管道补口修复现场试验结果

2010年,对西部某管道的52道试验口进行了补口修复现场试验,采用了“粘弹体+热缩压敏带”、无溶剂环氧补口材料及结构;2011年,选取60,km管道进行了机械化喷涂聚氨酯补口施工。2014年5月,对在役埋地管道3,PE外防腐层使用过的不同补口修复材料及修复效果定期进行全面跟踪检查,以掌握各种补口修复技术的长期使用性能,为埋地管道补口修复提供指导,检测项目包括外观、粘接强度、剥离强度、防腐层对管体的保护效果等。

4.1 “粘弹体+外护”补口检测结果

对 2011年修复的“粘弹体+热缩压敏带”结构(3道)、2013年修复的“粘弹体+外护”结构(5道)补口进行检测评价。开挖检测结果表明:①2013年修复的“粘弹体+热敏压缩带”结构补口防腐层埋地 1年后防腐性能无明显变化,补口表现为整体保护有效;②2011年修复的“粘弹体+热敏压缩带”结构补口防腐层埋地运行 3年后,防腐性能无明显变化,补口表现为整体保护有效;③2013年修复的“粘弹体+环氧玻璃钢外护”结构补口防腐层经过 1年后防腐性能无明显变化,补口表现为整体保护有效。

4.2 喷涂聚氨酯补口检测结果

本次研究,对 2010年“喷涂聚氨酯”试验修复补口(2道)、2011年“喷涂聚氨酯”试验修复补口(3道)、2013年某管线新建“喷涂聚氨酯”结构补口(3道)进行检测评价,开挖检测结果表明:“喷涂聚氨酯”结构补口防腐层经过埋地1年、3年、4年后,所检部位的涂层未发生变色、起泡等老化现象,经检测补口防腐层性能未发生明显变化,补口部位处于防腐层正常保护状态。但补口防腐层对钢管的附着力与现行标准(ISO 21809-3、Q/SY GJX 140-2012和SY/T 4106-2005)相比,数值偏低,低于10,MPa的标准要求。

4.3 “无溶剂环氧+外护”结构

对2011年、2013年修复的“无溶剂环氧+外护”结构补口(8道)进行检测评价,开挖检测结果表明:①2013年修复补口,“无溶剂环氧+热缩压敏带”结构补口防腐层经过 1年后防腐性能无明显变化,补口表现为整体保护有效,但有的补口存在无溶剂环氧涂层厚度偏低的现象,建议加强补口修复时的过程控制,对施工过程的关键控制点加大检查密度和力度,以保证补口修复质量;②2011年修复补口,“无溶剂环氧+热缩压敏带”结构经埋地运行3年后,有1道口(1-1#)出现了外护热缩压敏带下垂现象,外护保护作用失效,但内层无溶剂环氧涂层未发生变色、起泡等老化现象,经检测补口防腐层性能未发生明显变化,内层环氧对钢管的保护有效。

5 结 论

①防腐层质量问题、施工质量问题和防腐层在使用环境中的失效是导致埋地管道补口失效的主要原因。②新型补口材料复合结构比单一结构更适合于 3,PE防腐层补口的修复,防腐层初始及埋地1年、3年、4年后防腐层性能稳定。③“粘弹体+外护”结构补口实验室检测性能达到指标要求,现场开挖检测结果表明,该种结构与 3,PE防腐层匹配性良好,适合于补口修复的单点作业。④“喷涂聚氨酯”结构补口技术的现场施工机械化作业程度高,现场施工难度较大,防腐层现场检测需待涂层固化后进行,较适合作为新建管道的补口,不适合补口修复的单点作业。现场检测结果表明,涂层未发生变色、起泡等老化现象,补口部位处于防腐层正常保护状态,但补口防腐层对钢管的附着力数值偏低,与实验室检测结果一致。⑤“无溶剂环氧涂料+外护”补口结构对施工条件要求较高,可在机械化施工可行的管段使用。■

[1] 张自力,韩钟琴,崔超,等. 我国长输管道热收缩带补口应用现状与存在的问题[J]. 现代涂料与涂装,2010,13(6):64-66.

[2] 孙庆峰. 3,PE管道的防腐补口方式[J]. 油气储运,2011,30(4):305-307.

[3] 吴淑贞,马金濮. 管道防腐补口技术的进展及施工要求[J]. 石油和化工设备,2010,13(3):39-42.

[4] 张伟,蔡青青,张勇,等. 粘弹体防腐胶带在管道环焊缝补口大修中的应用[J]. 管道技术与设备,2011(2):42-44.

[5] 叶春艳,张鹏,贾世民,等. PRI-SZCY热缩压敏带在管道补口中的应用[J]. 石油工程建设,2012,38(4):51-52.

[6] 陈守平,顾玉佳,孙卫松. 3,PE表面处理与双层改性环氧涂层补口结构试验[J]. 石油工程建设,2012,38(5):43-45.

[7] 吴艳阳,郭生武,陈开勋. 埋地钢质管道补口材料的选择[J]. 全面腐蚀控制,2003,17(3):31-34.

Application of New Field Joint Coatings in the Rehabilitation of Buried Pipelines

LI Lingjie,HAN Wenli,LIN Zhu,XU Zhongping,YANG Yaohui,ZHANG Yanjun

(CNPC Research Institute of Engineering Technology,Tianjin 300451,China)

The failure of commonly used field joint coating(heat shrinkable sleeve)in 3,PE pipeline was due to poor FJC coating material quality,poor construction quality and failure of coatings in service environment.Some new FJC materials,such as visco-elastic tape,solvent-free epoxy coating and spray-applied liquid polyurethane were introduced in this paper.Application cases of these new FJC coatings in a long distance pipeline in Western China were also introduced.The evaluation and assessment of rehabilitation quality were carried out and the performance of field joint coating was tracked after 1 year,3 years and 4 years respectively and relative results were analyzed.

buried pipeline;field joint coating;rehabilitation;pipeline inspection

TE988

:A

:1006-8945(2015)10-0055-04

2015-09-18