西气东输一线埋地管道补口材料失效分析

2014-08-07李玲杰韩文礼徐忠苹

李玲杰,韩文礼,徐忠苹

(1. 中国石油集团工程技术研究院 天津300451;

2. CNPC石油管工程重点实验室涂层材料与保温结构研究室 天津300451)

西气东输一线埋地管道补口材料失效分析

李玲杰1,2,韩文礼1,2,徐忠苹1,2

(1. 中国石油集团工程技术研究院 天津300451;

2. CNPC石油管工程重点实验室涂层材料与保温结构研究室 天津300451)

西气东输一线管道补口一般采用“环氧底漆+热熔胶+辐射交联聚乙烯”的 3层结构热收缩带补口方法。通过对西气东输一线管道已服役 10年以上补口进行开挖检测,评价了管道补口的失效形式,发现补口失效的原因主要是由于热收缩带补口防腐层在使用环境中的失效和施工质量较差导致的。通过多种补口修复方式对比,建议将施工便利、性能稳定的“粘弹体胶带+外护带”复合结构作为在役埋地管道补口防腐层修复的首选结构。

管道 防腐补口 热收缩带

0 引 言

西气东输管道是国内第 1条长距离大口径天然气管道,全线采用 3层聚乙烯外防腐层,补口材料为辐射交联聚乙烯热收缩带,该管线至今已投产运行10年以上。西气东输公司分别于 2010年和 2011年对西一线轮南压气站-孔雀河压气站之间183.5,km干线管道和四道班-红柳段之间 652,km 干线管道进行了漏磁检测。漏磁检测结果显示,轮南-孔雀河段累计发现约 5,200道补口已失效,四道班-红柳段累计发现约2,200道补口已失效,且部分补口已发生严重的金属腐蚀,腐蚀最深达 38%,严重威胁管道安全运行。为保证西气东输一线管道的长期安全运行,西气东输公司对轮南-孔雀河段和四道班-红柳段的失效补口进行了修复。

补口防腐层修复时,在不同土壤地段抽取有代表性的 50道口进行现场开挖直接检测,按照相关标准要求,重点对防腐层失效形式以及管体腐蚀状况等进行检测,以掌握原有热收缩带(套)补口(服役10年以上)的长期使用性能。同时,对热收缩带(套)的失效原因进行了探讨,针对西一线管道热收缩带补口的失效形式,结合现场施工工艺和新型补口结构等进行了分析,目的是提高管道补口的工程质量,为提高管道补口寿命提供指导。

1 补口防腐层现场检测内容

在西气东输公司漏磁检测的基础上,对内检测失效补口通过人工定点直接开挖方式来进行检测,检测的主要内容包括:土壤腐蚀性检测;补口防腐层检测;管体腐蚀状况检测。补口现场检测内容如表1所示。

表1 热收缩带(套)补口检测内容Tab.1 Detection contents of heat shrinkable tapes(sleeves)

2 补口防腐层现场检测结果

现场补口开挖检测分别在轮南-孔雀河段、四道班-库米什段、鄯善-哈密段进行,共计开挖检测热收缩带补口 50道,土壤状况主要为盐渍土、砂石土和砾石土。通过现场检测和数据分析,对开挖点热收缩带补口的性能状况做出评价。其开挖点分布及土壤状况见表 2。所开挖检测的 50道热收缩带(套)补口中,包括四川成都西普CEP-1热缩套40道、CANUSAGTS-80热收缩带 4道、四川双流 RSYB热缩套6道。

表2 热收缩带(套)补口开挖检测点分布统计表Tab.2 Excavation testing points of heat shrinkable tapes(sleeves)

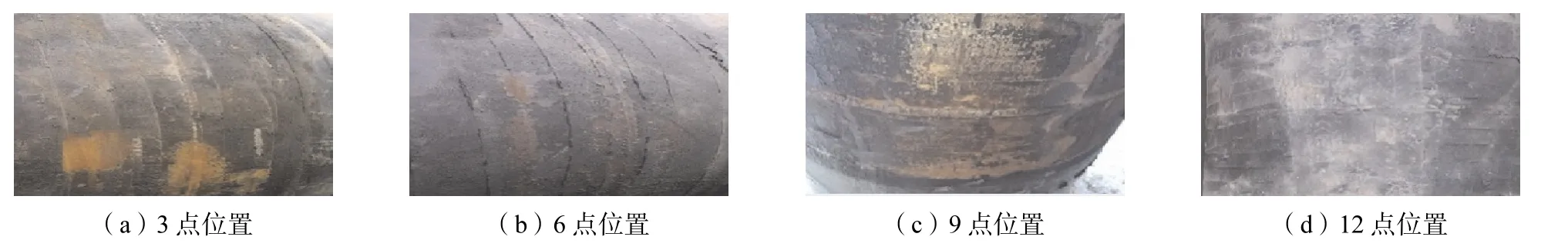

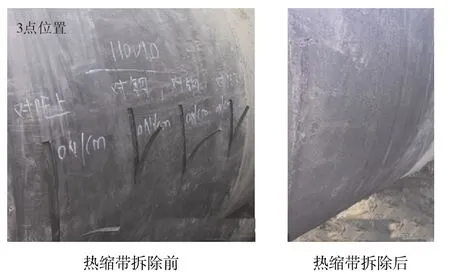

热收缩带补口防腐层的保护作用可分为 3种情况:①环氧底漆+热收缩带整体粘结密封使补口达到完全保护,说明补口防腐层整体保护有效;②热收缩带热熔胶与 PE搭接部位间存在密封缺陷,但环氧底漆完整,管体无腐蚀,说明环氧底漆保护有效;③管体存在明显锈蚀,说明补口防腐层保护失效。开挖结果表明,在开挖检测的 50道口中,除 1道口表现为第1种情况,即补口防腐层整体保护有效,其他49道口均表现为第 3种情况,即补口防腐层保护失效。补口防腐层保护失效表现为全面失效和部分失效两种形式。全面失效指管体在补口3、6、9、12点位置全部腐蚀(如图 1);部分失效是指在管体在补口 3、6、9、12点位置至少有1个位置未腐蚀(如图2)。

图1 补口完全失效情况(30400#补口3、6、9、12点位置全部腐蚀)Fig.1 Complete failure cases of field joint coatings(The 3,6,9 and 12 o’clock positions of 30400# joint completely corroded)

图2 补口部分失效情况(28560#补口12点位置完好,3、6、9点位置腐蚀)Fig.2 Partial failure cases of field joint coatings(Except for 12 o’clock,the 3,6,9 o’clock positions of 28560# joint corroded)

对 50道补口进行检测分析,补口失效详细情况见表3。

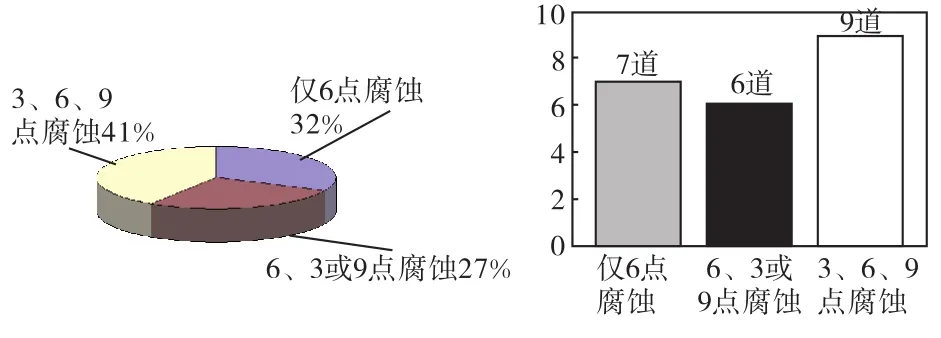

轮南-孔雀河段检测 36个点,其中:①补口防腐层完全失效 14道,即管体补口 3、6、9、12点位置全部腐蚀,占该段开挖检测补口总数 39%。②补口防腐层部分失效 22道,占开挖检测补口总数的 61%。其中,只在管体补口6点位置腐蚀的口7道;12点位置完好,3点或9点位置腐蚀、6点位置腐蚀的口6道;3、6、9点位置腐蚀,12点位置完好的口9道。③所有防腐层失效的口均在管体补口 6点位置出现严重腐蚀,占此段开挖检测补口总数的100%(见图3、图4)。

表3 补口失效情况统计Tab.3 Failure results of the field joint coating

图3 轮南-孔雀河段补口失效情况Fig.3 Failure cases of field joint coatings in the area of Lun’nan-Kongquehe

图4 轮南-孔雀河段部分失效补口情况Fig.4 Partial failure cases of field joint coatingsin the area of Lun’nan-Kongquehe

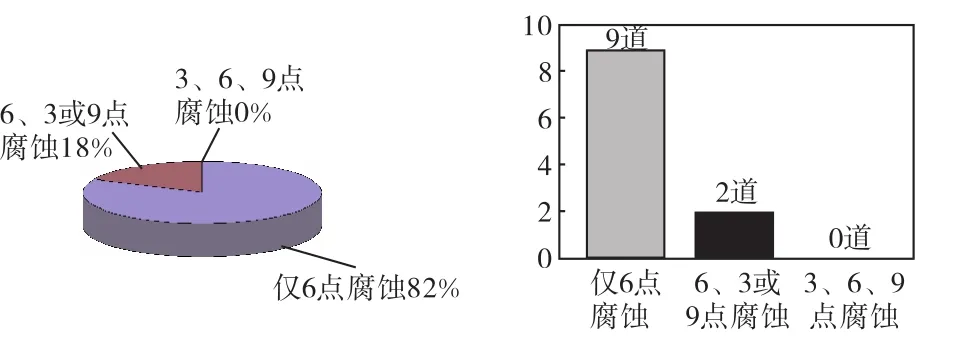

四道班-红柳段检测 14个点,其中:①管体补口部位未见腐蚀的补口1道,占此段开挖检测补口总数的 7%。②补口防腐层完全失效 2道,即管体补口 3、6、9、12点位置全部腐蚀,占该段开挖检测补口总数14%。③补口防腐层部分失效11道,占开挖检测补口总数 79%。其中,只在管体补口 6点位置腐蚀的口9道;12点位置完好,3点或9点位置腐蚀、6点位置腐蚀的口2道;3、6、9点位置腐蚀,12点位置完好的口0道。④所有失效的口均在6点位置出现严重腐蚀,占此段开挖检测补口总数的100%(见图5、图6)。

图5 四道班-红柳段补口失效情况Fig.5 Failure cases of field joint coatings in the area of Sidaoban-Hongliu

图6 四道班-红柳段部分失效补口情况Fig.6 Partial failure cases of field joint coatingsin the area of Sidaoban-Hongliu

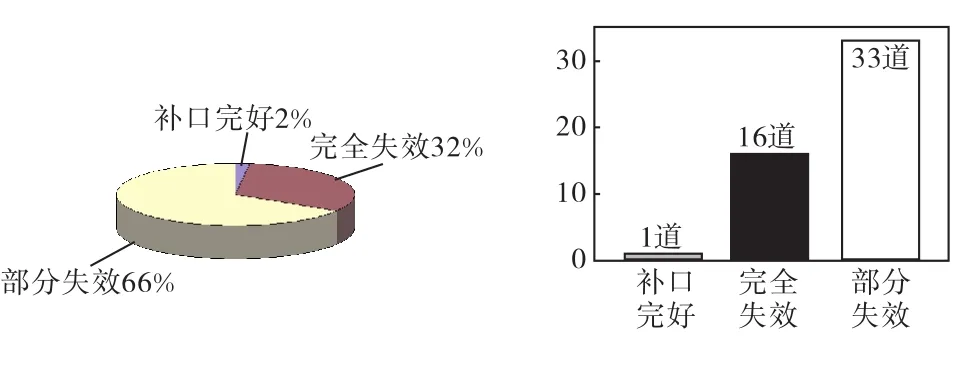

以补口总数来看:①管体补口部位未见腐蚀的口1道,占开挖检测补口总数的 2%。②补口完全失效16道,即管体补口 3、6、9、12点位置全部腐蚀,占开挖检测补口总数 32%。③补口部分失效 33道,占开挖检测补口总数66%。其中,只在管体补口 6点位置腐蚀的口 16道;12点位置完好,3点或 9点位置腐蚀、6点位置腐蚀的口 8道;3、6、9点位置腐蚀,12点位置完好的口9道。④所有失效的口均在6点位置出现严重腐蚀,占开挖检测补口总数的 98%(见图7、图 8)。

图7 补口失效情况Fig.7 Failure cases of all field joint coatings

图8 部分失效补口情况Fig.8 Partial failure cases of field joint coatings

3 西一线管道补口失效原因分析

3.1 施工原因导致的补口失效

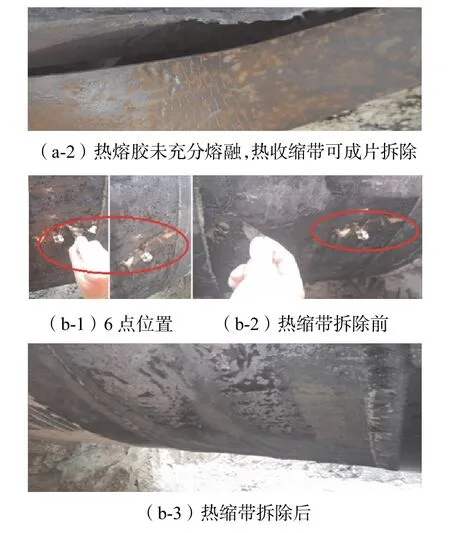

施工问题主要是烘烤温度不足或不均匀、局部热熔胶未烤熔化,特别是 PE搭接区域的热熔胶未充分熔融,使得热熔胶未达到完全密封,即补口防腐层存在密封缺陷,地下水进入补口热收缩带内导致管体腐蚀(见图 9-a)。在开挖检测补口中,甚至出现热缩带内原包装纸未拆除的情况,施工质量存在严重问题(见图 9-b)。

图9 施工原因导致的补口失效Fig.9 Failure cases due to poor construction quality

3.2 热收缩带补口防腐层在使用环境中的失效

图10 42820#补口热收缩带翘边及管体腐蚀情况Fig.10 Pipe corrosion situation and warped edge of 42820# heat shrinkable tape

图11 110010#补口热收缩带失效而环氧底漆起到保护效果Fig.11 110010# heat shrinkable tape failed but epoxy primer effectively functioned

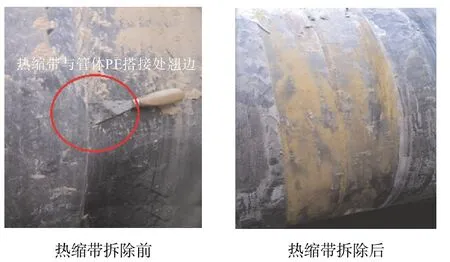

热收缩带补口防腐层的基本组成为环氧底漆+热收缩带复合结构,两者通过热熔胶粘结成为一体,从而实现对管体补口部位的绝缘保护,因此热熔胶的性能是决定热收缩带补口有效性的关键。热收缩带补口防腐层在管线埋入地下投入运营后,受到多种因素的综合作用,主要有土壤及地下水介质对热熔胶的侵蚀作用、土壤应力对热收缩带的剪切作用、管线运行压力所产生的微振动对热收缩带固有收缩应力的松弛作用等。现场检测发现,热收缩带补口防腐层存在的问题主要是热熔胶、无溶剂环氧底漆的粘结失效问题(见图10、图 11)。

4 管道埋地管道补口修复方式选择

4.1 补口修复材料综合评价

4.1.1 无溶剂聚氨酯补口综合评价

无溶剂聚氨酯涂层在干燥的土壤环境中的粘结强度基本稳定,在潮湿、干湿交替及地下水全浸土壤环境中,涂层大面积起泡、剥离;无溶剂聚氨酯涂料对表面处理要求较高(Sa2.5级),需要大型施工装备;补口防腐层一次合格率低,存在不可接受的漏点、缩孔、流挂等缺陷,返修率高;现场施工难度较大,开挖土方量大;液体涂料固化需要一定的时间,防腐层现场检测需待涂层固化后进行,工效低;修复时施工装备迁移量大;故无溶剂聚氨酯全自动或手动机械喷涂防腐层不适合作为补口修复防腐层。

4.1.2 无溶剂环氧补口综合评价

无溶剂环氧粘结强度高,耐阴极剥离、耐热水浸泡性能优异;防腐层长期粘结性能稳定;但无溶剂环氧涂料补口施工工艺较为繁琐,对表面处理要求较高(Sa 2.5级),对 PE搭接区需要采取特殊的气体极化工艺,防腐层采取底、面漆多道涂刷工艺,工序间时间间隔较长,存在着工序间和面漆干燥过程中沙尘、昆虫等对涂层表面的污染问题,并需采取防雨等遮盖措施,且防腐层现场检测需待涂层固化后进行,工效低,不适合补口修复的单点作业。

4.1.3 压敏胶型热收缩带补口综合评价

压敏胶型热收缩带耐热水浸泡、耐老化、耐阴极剥离性能优异,与3,PE防腐层匹配性良好,防腐层性能稳定,长期粘结密封性能良好;施工工艺简单、便捷,压敏胶具有自粘性,在施工过程中无需熔化,烘烤要求相对较低,工序间衔接紧密,工效高,安装完毕即可回填。

4.1.4 粘弹体+外护带补口结构

STOPAQ粘弹体胶带+外护带结构包括 STOPAQ粘弹体胶带+环氧玻璃钢补口结构、STOPAQ粘弹体+压敏胶型热收缩带补口结构。该结构耐热水浸泡、耐老化、耐阴极剥离性能优异,防腐层性能稳定,长期粘结密封性能良好(见图12)。

图12 粘弹体+外护带补口结构示意图Fig.12 Schematic diagram of the composite structureof“vis-coelastic body anticorrosive tape+hot shrinkage pressure sensitive tape”

4.2 在役管道补口修复防腐层推荐方案

通过埋地管道不同修复方式对比,推荐粘弹体胶带+压敏胶型热收缩带复合结构作为在役管道补口修复防腐层,若遇山区、戈壁及土壤应力大且回填细土较困难的地段,外护带可换成环氧玻璃钢结构。

5 结 论

通过对西气东输一线管道已服役10年以上补口进行开挖检测,评价了管道补口的失效形式,发现补口失效的原因主要是由于热收缩带补口防腐层在使用环境中的失效和施工质量较差导致的。通过多种补口修复方式对比,表明“粘弹体胶带+外护带”复合结构用作埋地管道补口时施工便利、性能稳定、使用的施工装备少,可作为在役埋地管道补口防腐层修复的首选结构。

[1]周武德. 3,PE管道补口的极化处理技术[J]. 油气储运,2011,30(3):213-215.

[2]韩文礼. 新型热收缩带补口专用配套底漆研究[J]. 全面腐蚀控制,2010,24(12):8-13.

[3]张自力,韩钟琴. 我国长输管道热收缩带补口应用现状与存在的问题[J]. 现代涂料与涂装,2010,13(6):64-66.

Failure Analysis on Field Joint Coatings of the West-East Gas Pipeline

LI Lingjie1,2,HAN Wenli1,2,XU Zhongping1,2

(1. CNPC Research Institute of Engineering Technology,Tianjin 300451,China;2. Key Laboratory of Tubular Goods Engineering,CNPC-Research Division of Anti-Corrosion Coating and Thermal Insulation Structure,Tianjin 300451,China)

The West-East pipeline in China was constructed earlier this century and its field joint coatings adoptedthe typical 3-layer structure,“epoxy primer+heat-melting adhesive+radiation cross-linked polyethylene heat shrinkable sleeve”. Based on excavation tests on field joints of the pipelines that served above 10 years,the failure mode was discussed and main reasons of field joint coating failure were found,which include poor construction quality and adhesive degradation in long term service. Through compassion of various field joint repairing materials and structures,the study recommended a “visco-elastic tape+outer layer” composite structure as the first choice of field joint rehabilitation for buried pipelines.

pipeline;field joint coating;heat-shrinkable tape

TE53

A

1006-8945(2014)10-0079-05

2014-09-09