转向箱加工工艺的应用研究

2022-05-08陈祥林张红兵

陈祥林,张红兵

(苏州市职业大学 机电工程学院,江苏 苏州 215104)

减速器常用作原动件与工作机之间的减速传动装置,是一种由封闭在刚性壳体内的齿轮传动、蜗杆传动或齿轮-蜗杆传动所组成的独立部件。减速机种类繁多,转向箱是减速机大家庭中的一员,因其散热性能优良、承载能力强、传动平稳无噪声、安全可靠,且方便与其他机械组合,而被广泛应用于食品、化工、纺织、冶炼、医疗器械等行业需要减速传动的设备中[1]。

转向箱的箱体材料一般为压铸件,经机械加工后,齿轮、蜗杆、轴承和轴等传动件被安装于箱体内部,从而实现减速传动的功能[2]。箱体的加工精度直接影响转向箱运行时的发热、振动、噪声及传动效率,良好的加工工艺和装配工艺能很好地解决上述问题。

1 问题提出

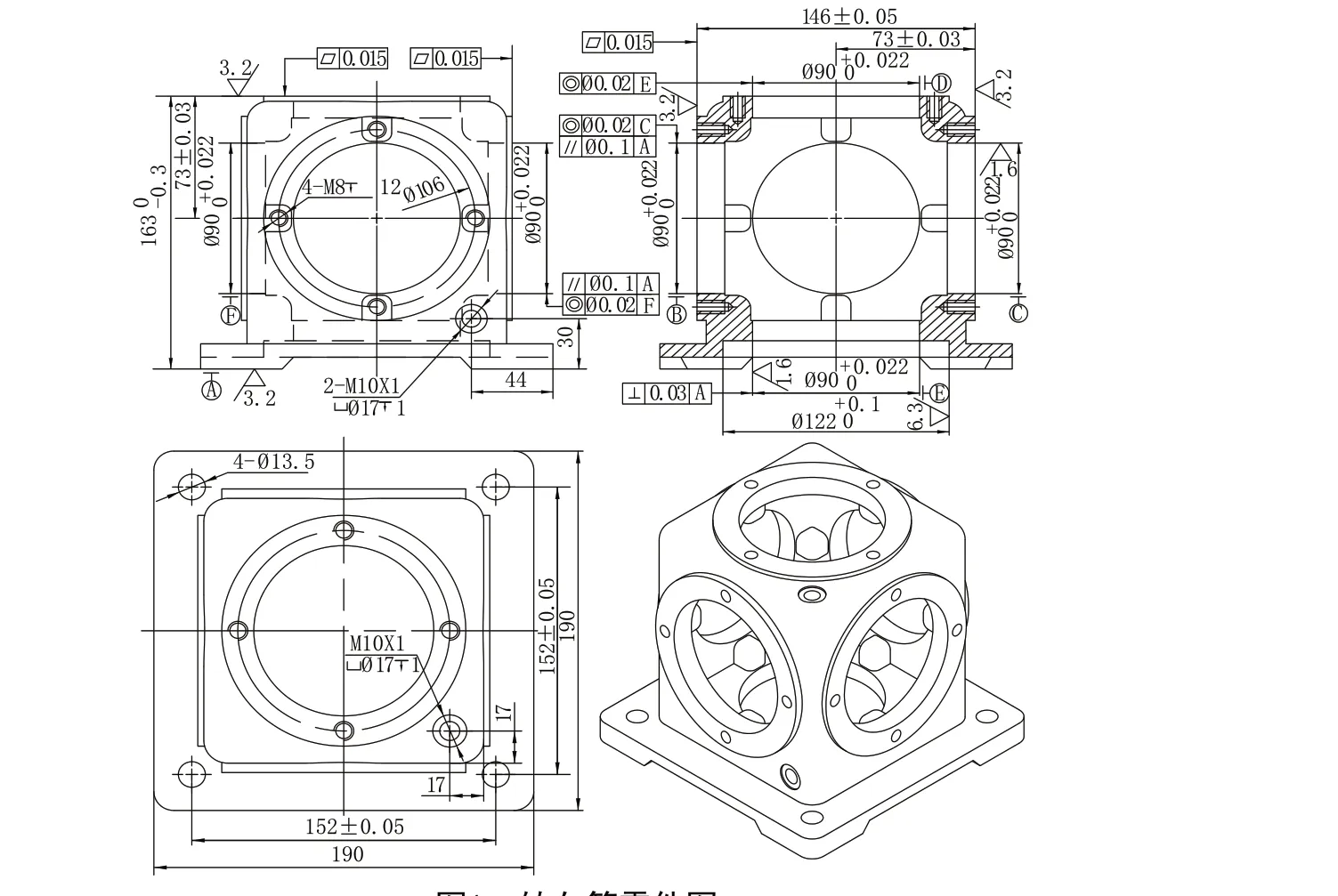

苏州某知名企业生产的转向箱零件图如图1所示。在图1中,转向箱的长、宽、高分别为190 mm、190 mm、163 mm,按照加工要求有两点难以保证:一是箱体6个面的平面度要求均是0.015 mm;二是箱体6个面均设有Φ90通孔,且两两对应的通孔同轴度要求为0.020 mm。

图1 转向箱零件图

某生产公司承接转向箱加工项目后,利用卧式加工中心设备完成首批工件的加工,并用三坐标测量仪检测。假定转向箱顶部和底部的平面度误差分别为X1、X2,两个Φ90孔的同轴度误差为Y1;带油孔的两侧面的平面度误差分别为X3、X4,两个Φ90孔的同轴度误差为Y2;无油孔的两侧面的平面度误差分别为X5、X6,两个Φ90孔的同轴度误差为Y3。转向箱检测数据误差分析如表1所示。

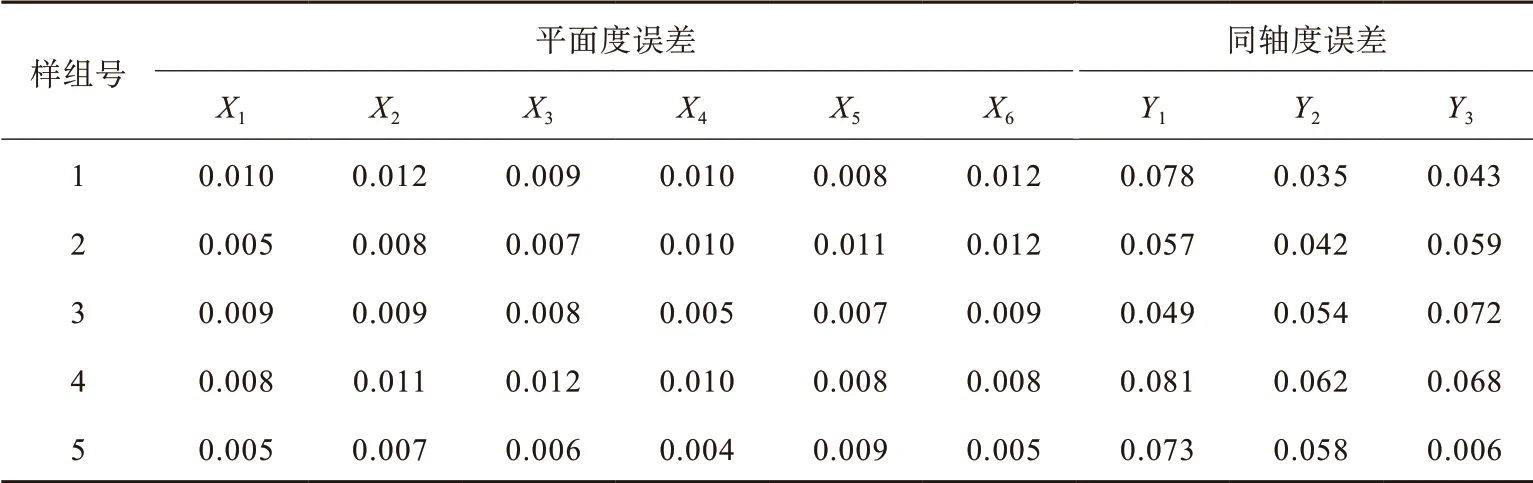

表1 转向箱检测数据误差分析 /mm

由表1可知,转向箱平面度精度较好,均在图样规定误差范围内,而同轴度的检测数据均超出图样规定误差范围,且加工效率较低,生产公司的设备数量无法满足产能需求。因此,公司期望通过对机床设备、夹具等的分析、研究,提出能够有效解决超差和效率问题的方法。

根据图样要求,转向箱的材料为HT200,因其抗拉强度和塑性低,铸造性能和减震性能好,而被广泛用来锻造汽车发动机汽缸、汽缸套、齿轮、车床床身等承受压力及振动的部件。铸件可以制成各种较复杂的形状,很大程度上减少了铸件的机械加工量和金属的铸造余量。这不仅节约了金属材料、电能,还极大地节约了劳动成本,因而被广泛应用于各行各业[3]。

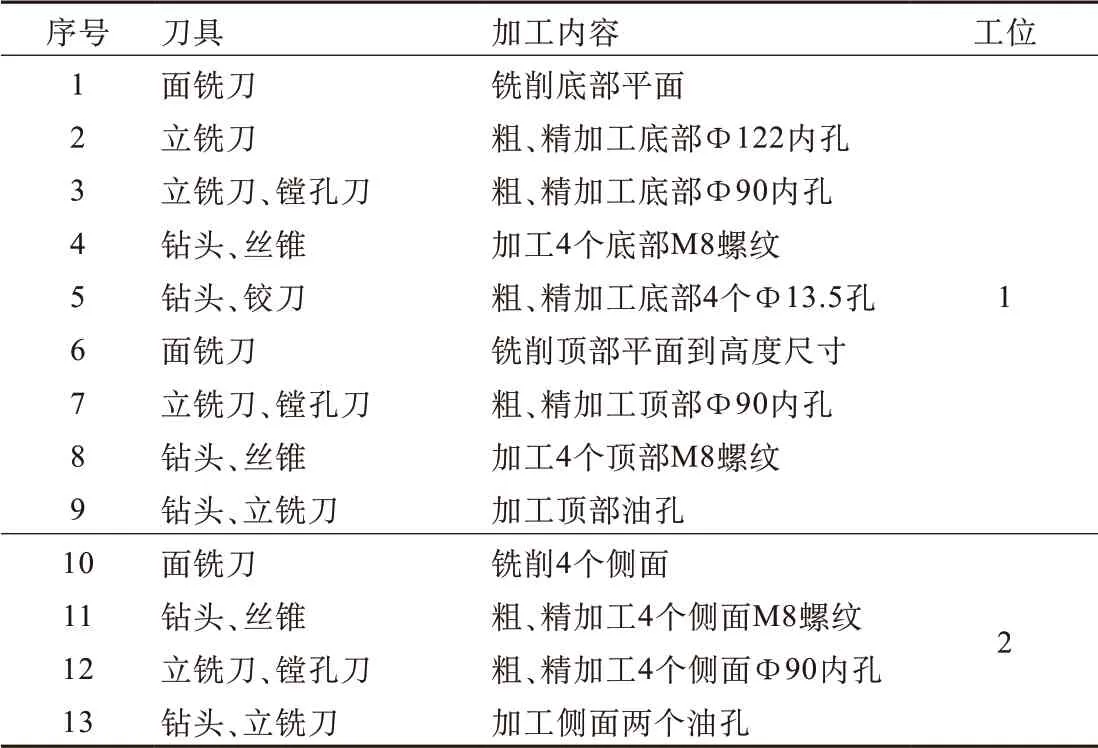

卧式加工中心的主轴与工作台呈平行状态,工作台为正方形分度转台,适合加工箱体类的工件,因此公司采用台湾友嘉机床集团生产的卧式加工中心(FMH-500)作为转向箱的加工设备。原加工工序分两次装夹,工位1完成转向箱顶部和底部的工序,工位2完成转向箱4个侧面的工序,总加工用时约40分钟。工位1采用压板穿过工件中间孔的方式固定工件,充分利用分度转台功能。工序1——5分别完成底部平面、内孔、螺纹的加工,工序6——9完成顶部平面、内孔、螺纹的加工。工位2将转向箱底部4个Φ13.5光孔两两作为定位孔和固定孔,其中两个孔(对角线)作为定位孔,另两个孔作为穿螺丝固定孔。工序10——13完成4个侧面的平面、螺纹、内孔和油孔的加工。原加工工序如表2所示。

表2 原加工工序

由表2可知,卧式加工中心的回转功能非常适合加工类似转向箱的工件,且工艺并不复杂。但是按照表2中的工序完成加工后,转向箱同轴度超差,且卧式加工中心占地面积大、结构复杂、价格贵。

2 问题分析

结合转向箱原加工工序和表1中的检测数据,不难发现超差的同轴度加工要素均发生在回转工作台转动180°前后,故本研究从卧式加工中心分度转台的分度精度和重复定位精度两方面,可以找出转向箱精度达不到要求的原因。

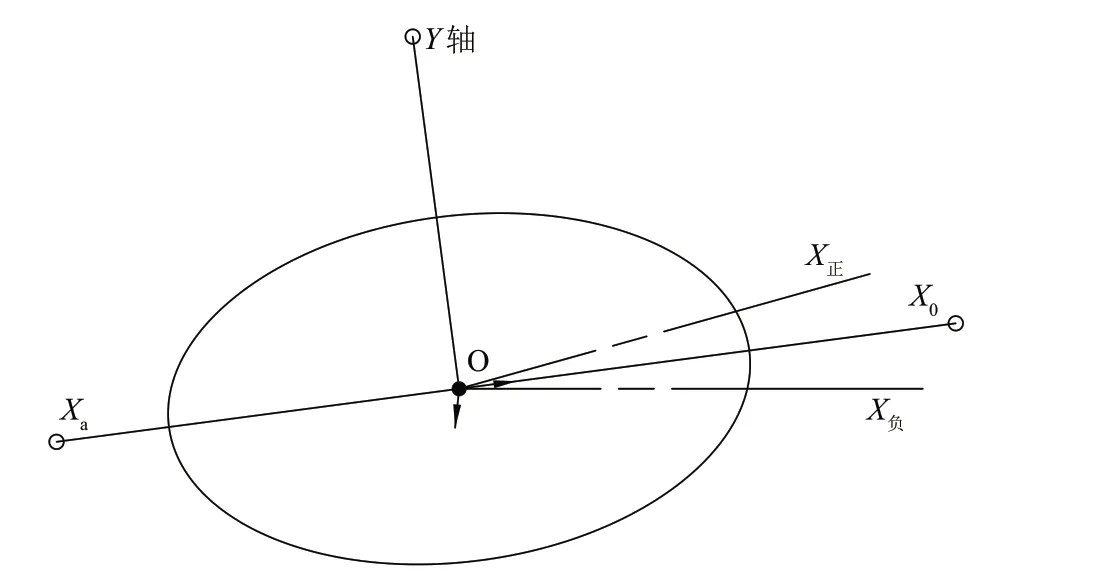

分度转台水平端面跳动示意图如图2所示。在图2中,假定卧式加工中心分度转台的平面设定为X轴,分度转台中心设定为Y轴,分度精度基准零位线设定为X0,分度射线为Xa,分度转台平面上下跳动设定为X正和X负。如果Y轴径向圆跳动过大,分度射线Xa和基准零位线X0就会不在一条直线上[4]。分度转台的分度精度和重复定位精度取决于转台的圆心Y轴的精度,Y轴径向圆跳动误差过大就会直接影响分度转台的精准度。

图2 分度转台水平端面跳动示意图

以转向箱顶部和底部两个Φ90孔的同轴度误差Y1为例,在表2原加工工序中,工序3和工序7在工作台转动180°前后,分别粗、精加工Φ90孔。转向箱的同轴度误差Y2、Y3也是如此。

综上所述,同轴度超差问题受分度转台自身的分度精度和重复定位精度影响,除了调整、提高分度转台的分度、定位精度外,还要从工艺上来解决同轴度超差问题。以转向箱顶部和底部两个Φ90孔的同轴度误差Y1为例,在工序3中,只对底部Φ90孔粗加工(留余量);在工序7中,对顶部Φ90孔粗加工后,镗刀同时对顶部和底部Φ90孔精加工,一次性成型确保同轴度的精度。针对侧面同轴度Y2、Y3,采用同样的加工方式解决问题。经改进工序后加工的转向箱,同轴度达到图样精度要求。

3 转向箱的新加工工艺设计

转向箱的同轴度主要受加工工艺的影响,因此可以从加工工艺上寻求解决同轴度超差的方法,从而减少对高性能机床的依赖,达到提高生产效率、降低加工成本,以及减轻工人劳动强度的目的[5]。新加工工序如表3所示。

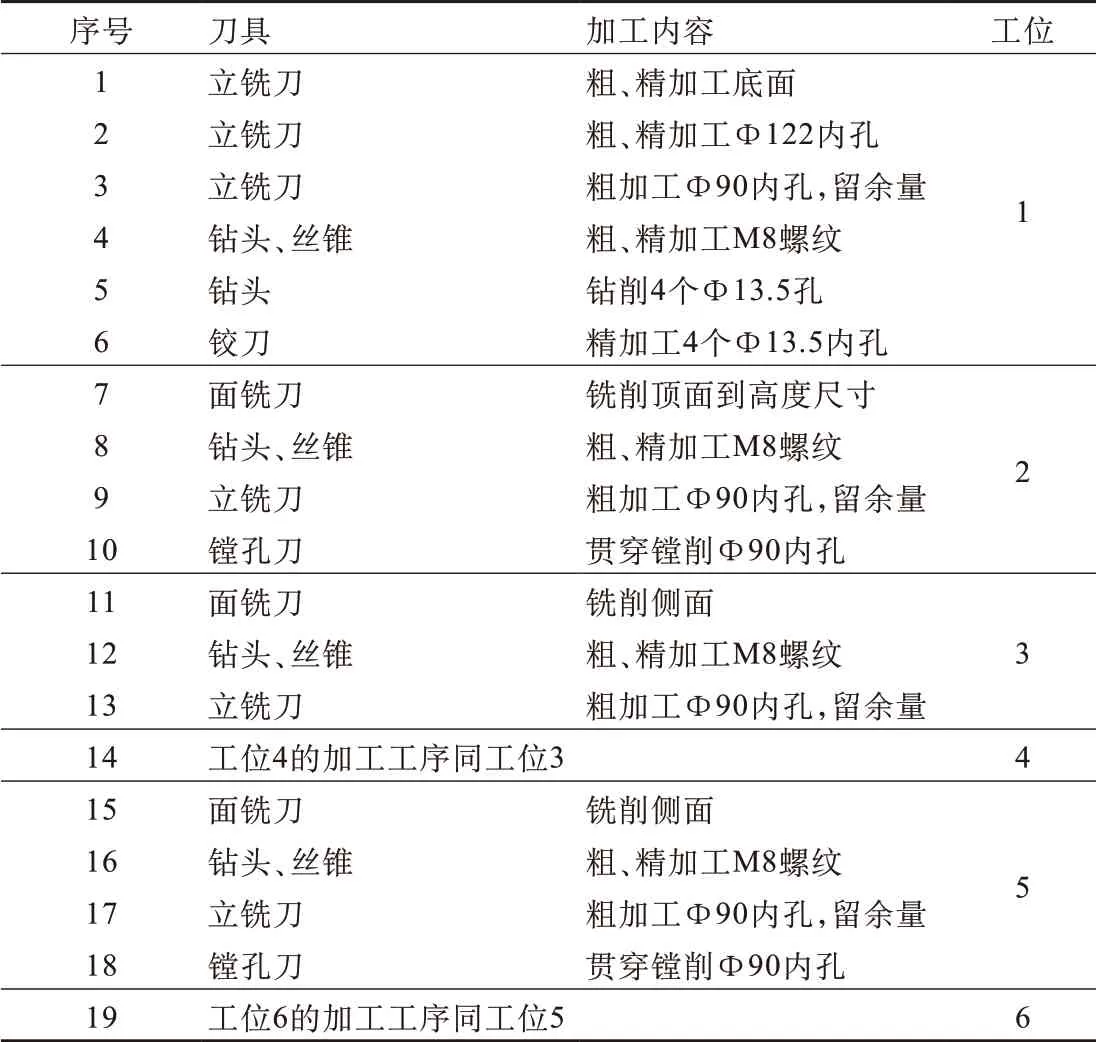

表3 新加工工序

新加工工序采用常规的立式加工中心作为主要加工设备,依据转向箱的结构特点,制作了如图3——图6所示的加工转向箱顶部、侧面的两套新夹具。新的工序主要由6个工位完成。

1)转向箱底部加工(工位1)。以常用的机用平口钳为夹具,对转向箱底部的平面、Φ122孔、Φ90孔、M8螺纹,以及4个Φ13.5光孔进行加工。注意Φ90孔留镗削余量,4个Φ13.5光孔精加工作为后面工序的定位、固定使用。

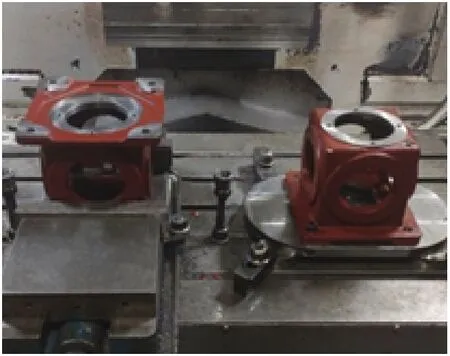

2)转向箱顶部加工(工位2)。利用工序6中4个光孔的定位、锁紧功能,对转向箱顶部的平面、螺纹及Φ90孔进行加工,这里要用镗孔刀同时完成转向箱顶部、底部Φ90孔的镗削。转向箱顶部、底部装夹加工如图3所示。转向箱顶部加工夹具如图4所示。

图3 转向箱顶部、底部装夹加工

图4 转向箱顶部加工夹具

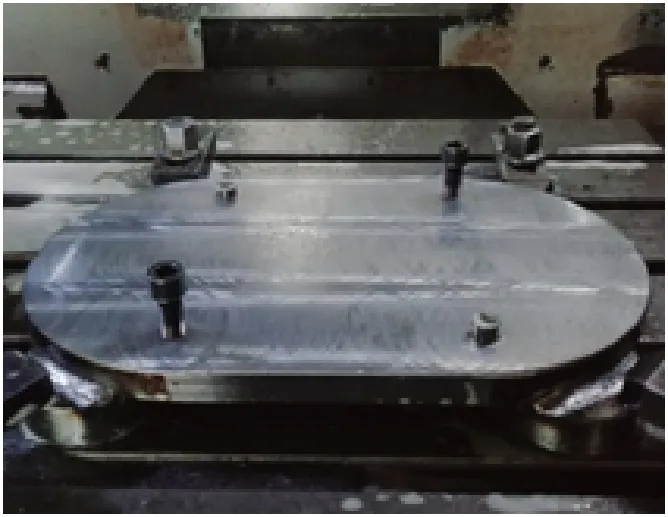

3)转向箱侧面加工(工位3——6)。夹具有4个工位,自左向右分别为工位3、4、5、6,以转向箱顶部油孔为基准,每个工位相对左边工位顺时针旋转90°。利用工序6中4个光孔的定位、锁紧功能,对转向箱的4个侧面的平面、螺纹、Φ90孔进行加工。转向箱侧面加工夹具如图5所示。转向箱侧面加工装夹如图6所示。

图5 转向箱侧面加工夹具

图6 转向箱侧面加工装夹

新加工工序与原加工工序相比,主要有三方面区别。

1)根据转向箱结构,分别设计了加工转向箱顶部和侧面的两套新夹具,以立式加工中心代替卧式加工中心,减少了高性能设备的投入,提高了公司闲置设备的利用率,满足了客户的产能需求。

2)新工序充分利用工序分散的优势,将工位增加到6个,完成4个转向箱加工共需80分钟,加工效率提高了50%。

3)采用对面两孔贯穿镗削,避免工作台转动或二次装夹造成的误差[5],满足了安装锥齿轮轴的高精度要求。转向箱成品如图7所示。经三坐标测量仪检测,按照新工艺生产的转向箱合格率超过99%。

图7 转向箱成品

4 结论

分析转向箱的同轴度误差,了解产生该类误差的关键原因,通过设计新夹具改进转向箱的加工工艺。经检测,采用新的加工工艺后,加工出来的转向箱精度明显提高,达到图样要求,同时减少了对高性能机床的依赖,提高了公司闲置设备的利用率,大幅缩短了转向箱的生产周期,完成了既定的生产目标且取得了较大的经济效益。该加工工艺为企业解决了一项技术难题,具有较高的实践指导意义和推广价值。