拉力试验机同轴度校准技术研究

2022-09-07余泽利房永强杨军红张艺新

余泽利,房永强,杨军红,2,张 兵,张艺新

(1.西安汉唐分析检测有限公司,西安 710201;2.西北有色金属研究院,西安 710016)

1 引 言

拉力试验机作为有色金属材料力学性能分析检测的重要试验设备,被广泛应用于航空、航天、核电、船舶等领域。 同轴度是拉力试验机计量特性的主要技术指标之一,反映拉力试验机基准轴线与被测轴线的偏离程度。 这种偏离通常是被测轴线弯曲、被测轴线倾斜和被测轴线偏移这三种情况的综合。 由于设计、加工、安装、使用等多方面因素的影响,拉力试验机不可避免地存在同轴度误差。 在材料力学性能检测过程中,拉力试验机的加力轴线与被检试样轴线不重合会引入附加弯矩,导致试样提前断裂,从而影响检测结果的准确性和可靠性。

目前,国内拉力试验机同轴度校准主要依据《JJG 139 拉力、压力和万能试验机检定规程》、《JJG 475 电子万能试验机检定规程》、《JJG 1063 电液伺服万能试验机检定规程》、《JJG 276 高温蠕变、持久强度试验机检定规程》、《JJG 556 轴向加力疲劳试验机检定规程》等。 本文从同轴度棒材料、试验载荷、装配方式、同轴度校准方法和加载速率等方面,对影响同轴度测量结果的因素进行分析。

2 同轴度测量原理

拉力试验机同轴度主要包含几何同轴度和受力同轴度,几何同轴度可以直接测量,受力同轴度无法用测量设备直接测量,只能通过弯曲应变量间接计算得到。

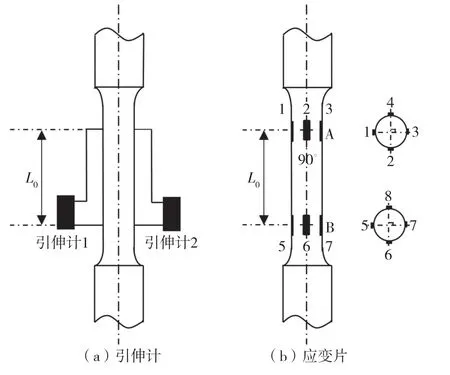

受力同轴度是在同轴度试棒受力状态下,由于其横截面上受力不均匀产生附加弯矩,同轴度试棒在拉伸过程中,沿着试棒轴在各个方向上产生不同应变量,通过在同轴度试棒表面粘贴电阻应变片或安装引伸计等方式,测量各截面、各方向的应变量来计算同轴度。

拉力试验机同轴度弯曲应变类型主要分为C型弯曲和S 型弯曲。 C 型弯曲如图1(a)所示,主要表现为上下部夹具轴线倾斜不同轴,弯矩沿着试样轴线均匀分布,试棒的弯曲曲率沿着轴线处处相同,因此同轴度棒各截面(如A 截面)各个方向(如1、2、3、4 方向)的应变量沿着轴线也处处相同,这种类型可以在任意截面测量弯曲应变量。 S 型弯曲如图1(b)所示,主要表现为上下部夹具轴线不同轴,弯矩没有沿着试样轴线均匀分布,试棒的弯曲曲率由一侧正至一侧负,两端弯曲曲率最大,这种类型可以在两端截面(如B 截面和C 截面)测量弯曲应变量。 材料试验机实际试验中,大多情况是“C型弯曲” 和“S 型弯曲”的联合,很少遇到纯“C 型弯曲” 或纯“S 型弯曲”。

图1 拉力试验机同轴度弯曲应变类型图Fig.1 Type diagram of coaxiality bending strain of tensile testing machine

3 同轴度校准方法

同轴度的校准方法主要分为几何法、引伸计法和应变片法。

3.1 几何法

用几何法校准拉力试验机同轴度,是将同轴度棒安装在拉力试验机上夹头和下夹头,保证同轴度棒不受拉力或者压力作用,通过测量同轴度棒上不同试验力作用点到拉力试验机基准轴线的最大距离,来表示几何同轴度偏差。 几何法主要分为三类:(1)将一根具有足够长度及直线度的同轴度棒安装在拉力试验机上夹头和下夹头,在同轴度棒两端各安装一只百分表或千分表,或者用象限水平仪测量同轴度棒的倾角,通过计算可得出拉力试验机上夹头和下夹头的同轴度;(2)将一根完整的同轴度棒从中部分为两段,一段安装在拉力试验机上夹头,一段安装在拉力试验机下夹头,移动试验机横梁,使得两段同轴度棒端部接触,通过测量同轴度棒端部接触部分偏移量来检测拉力试验机同轴度;(3)使用重锤和配套定心盘校准,先将重锤悬挂在拉力试验机上夹头几何中心处,再将Φ2 mm 配套定心盘固定在拉力试验机下夹头,移动横梁位置,检测重锤锤尖与定心盘几何中心的位置。

由于几何法是在静态条件下校准,主要体现拉力试验机夹具和横梁带入的不同轴,是试验机受力同轴度校准的前提,因此在校准受力同轴前,应先采用几何法对试验机进行校准,保证试验机机械偏心距离在2 mm 范围内。

3.2 引伸计法

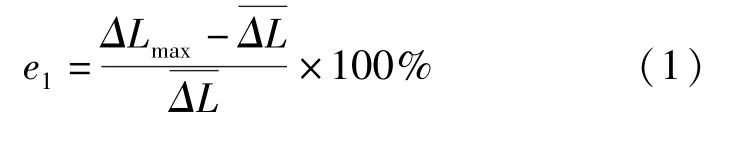

用引伸计法校准拉力试验机同轴度,先将同轴度棒安装于试验机上夹头和下夹头,对同轴度棒施加0.5%FS 的拉/压力,此时在同轴度棒前后(或左右)两个方向安装双引伸计,再对同轴度棒施加1% FS的初始力,调整同轴度测试仪归零,再缓慢以递增方式施加力至校准点,测量同轴度棒相对两侧的弹性变形量,卸除载荷,将双向引伸计旋转90°,用同样的方法测量同轴度棒左右(或前后)两个方向的弹性变形量,每个校准点重复测量3 次,试验机加力轴线与基准轴线的偏离度e按公式(1)计算。

3.3 应变片法

用应变片法校准拉力试验机同轴度,先将贴好应变片的同轴度棒安装于试验机上夹头内,在没有力加载时,各应变片清零,试验机力值清零,夹持同轴度棒另外一端,力调零,记录各应变传感器读数,施加500 N 力值,确保所有应变片能正常显示,然后卸除该试验力至零点,按要求施加轴向力或轴向应变至校准点,记录力值和相应的各应变传感器读数,退回到零力并记录各应变传感器读数,松开下夹头,将同轴度棒围绕纵轴旋转180°,重复测量1次,然后再回到初始方位上,重复测量1 次。 平均轴向应变按公式(2)计算,同轴度按公式(3)计算。

式中:ε——平均轴向应变,με;ε、ε、ε、ε——分别为四个位置测得的应变量,με;e——试验机同轴度,%。

4 测量设备

4.1 同轴度棒

本次试验选择的同轴度棒为圆形试样,带有紧缩段,试样直径10 mm,平行段长度100 mm,同轴度棒自身圆柱度为0.02 mm,同轴度棒结构如图2 所示。

图2 同轴度棒结构图Fig.2 Structure diagram of coaxiality bar

4.2 应变测量装置

本次试验选择的应变测量装置有两种,分别为:(1)双引伸计同轴度测试仪,标距100 mm,应变测量范围为(0 ~1.0)mm,准确度等级为0.2 级;(2)应变测量仪,测量范围为( -10 000 ~10 000)με,最大允许误差为±0.2% FS。 应变测量装置与同轴度棒的安装方式如图3 所示。

图3 应变测量装置与同轴度棒的安装图Fig.3 Installation diagram of strain measuring device and coaxiality bar

5 影响因素分析

本文主要从同轴度棒的材料、试验载荷、校准方法、装配方式、加载速率、机械偏心距等几个方面,采用控制变量法对影响同轴度测量结果的因素进行研究,为了避免其他因素带来的影响,选取一台夹具几何同轴度满足Φ2 mm/500 mm 的可调进口材料试验机进行试验,试验机厂家为INSTRON,型号为5982,测量范围为(0~100)kN,准确度等级为0.5 级。

5.1 同轴度棒材料对同轴度校准结果的影响

由于不同拉力试验机用途不同,本文选取常用的几种材料按照第4.1 条的要求加工成同轴度棒,按照图3 的要求对每个同轴度棒粘贴上、下两层应变片,每层前、后、左、右各粘贴1 个应变片。 几种材料的物理性能如表1 所示。

表1 常用材料物理性能表Tab.1 Physical properties of common materials

试验条件:校准点选择4 kN、6 kN、8 kN、10 kN,装配方式为圆棒夹具,加载速度为0.1 mm/min,校准方法选择应变片法,每次加载到校准点时,力值变化不应大于±0.1%,由于同轴度棒存在滞后效应,试验前应对每个同轴度棒进行预拉3 次至1 kN。试验结果如图4 所示。

图4 不同材料对同轴度校准结果的影响图Fig.4 Influence of different materials on coaxiality calibration results

由图4 可知,在不考虑机械偏心距对同轴度的影响时,试验机同轴度随着试验载荷的增大而逐渐减小;不同材质的同轴度棒对测量结果影响较大,其中合金钢和铝合金弹性模量相差最大,应变片测量敏感度相差较大,导致同轴度相差最大,约为3%;碳素钢和合金钢弹性模量相差较小,应变片测量敏感度接近,导致同轴度相差较小,约为1%。

5.2 校准方法对同轴度校准结果的影响

为了比较引伸计法和应变片法对同轴度校准结果的影响,本次试验选取40CrNiMo 合金钢作为同轴度棒材质,按照第4.1 条加工同轴度棒,用引伸计法和应变片法对INSTRON 型号为5982 的材料试验机进行校准。

试验条件:校准点选择4 kN、6 kN、8 kN、10 kN,装配方式为圆棒夹具,加载速度为0.1 mm/min,每次加载到校准点时力值变化不应大于±0.1%,由于同轴度棒存在滞后效应,试验前应对每个同轴度棒进行预拉3 次至1 kN。 试验结果如图5 所示。

图5 不同校准方法对同轴度校准结果的影响图Fig.5 Influence of different calibration methods on coaxiality calibration results

由图5 可知,相同条件下,引伸计法测量的同轴度小于应变片法,主要是由于测量方法和数据处理不同导致的。 引伸计法测量前需要在1%FS 处清零,即间接消除了夹具带入的同轴度;而应变片法是在夹持前清零,考虑了夹具带入的同轴度,更能反映拉力试验机真实同轴度。 从曲线C 可以看出,随着试验载荷的增大,夹具同轴对受力总同轴的影响越来越小。

5.3 装配方式对同轴度校准结果的影响

试验机同轴度随着装配方式的不同差异较大,为了研究其对同轴度校准结果的影响,本次以圆棒夹具、螺纹夹具和带万向机构的夹具3 种装配方式进行试验。

试验条件:校准方法为应变片法,同轴度棒材料为40CrNiMo 合金钢,加载速率为0.1 mm/min,选择4 kN、6 kN、8 kN、10 kN 为校准点,每次加载到校准点时力值变化不应大于±0.1%,由于同轴度棒存在滞后效应,试验前应对每个同轴度棒进行预拉3 次至1 kN。 试验结果如图6 所示。

图6 不同装配方式对同轴度校准结果的影响图Fig.6 Influence of different assembly methods on coaxiality calibration results

由图6 可知,装配方式对同轴度测量结果影响较大,4 kN 时螺纹夹具影响最大,为15%左右,随着试验载荷的增加,这种影响越来越小。 带万向结构的夹具和圆棒夹具测量结果差异较小,约为2%,主要是由于螺纹夹具很难保证上下夹具几何同轴度,而带万向结构的夹具和圆棒夹具的几何同轴度很小,对受力同轴的影响也较小。

5.4 加荷速率对同轴度校准结果的影响

本次以常用的加载速率(0.1,0.5,1,2,3)mm/min为研究对象,采用应变片法对试验机同轴度进行测量,选取40CrNiMo 合金钢作为同轴度棒材质,装配方式为圆棒夹具,校准点选择4 kN,试验结果如图7所示。

图7 加荷速率对同轴度校准结果的影响图Fig.7 Effect of loading rate on coaxiality calibration results

由图7 可知,同轴度测量结果随着加载速度的增大逐渐增大,当加载速度增加到2.0 mm/min 时,同轴度增加量随着加载速度的增大趋于不变。

5.5 机械偏心距对同轴度校准结果的影响

为了研究几何同轴度对试验机加力同轴度的影响程度,本次选择装配方式为圆棒夹具,加载速率为0.1 mm/min,试验载荷4 kN,同轴度棒材质为40CrNiMo 合金钢,通过调节试验机机械偏心距分别为1 mm、1.5 mm、2 mm、2.5 mm。 对比引伸计法和应变片法测得试验机同轴度,来研究机械偏心距对试验机受力同轴度的影响程度。 试验结果如图8所示。

图8 机械偏心距对同轴度校准结果的影响图Fig.8 Effect of mechanical eccentricity on coaxiality calibration results

由图8 可知,同轴度测量结果随着机械偏心距的增加逐渐增大,相比引伸计法,偏心距对应变片法测量结果影响更加显著,最大可达16%左右。 由于引伸计法测量前需要在1%FS 处清零,即间接消除了部分偏心距引入的不同轴,而应变片法是几何同轴度和受力同轴度的综合反映,当机械偏心距超过1.5 mm 时,即几何同轴度大于Φ3 mm/500 mm时,同轴度测量结果大于12%,不满足JJG 475 规定的0.5 级试验机同轴度12%的要求。 故实际测量过程中,如果仅通过几何法测量试验机同轴度,对于0.5 级试验机应保证同轴度满足Φ3 mm/500 mm,才能保证试验机受力同轴度满足12%的要求。

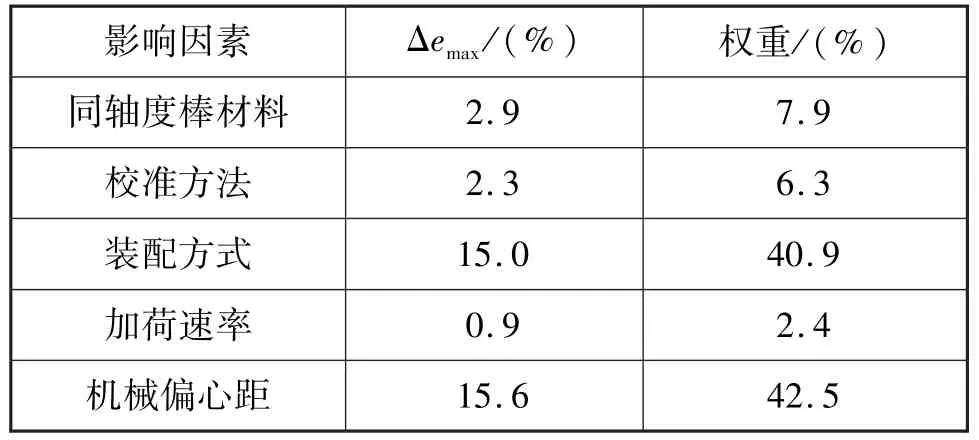

5.6 各影响因素在同轴度中所占权重

为了定量描述各影响因素对试验机真实同轴度的影响程度,结合上述试验结果,以各因素变化引起同轴度的最大变化量Δe作为分子,以所有因素引起同轴度变化量的代数和作为分母,计算各影响因素在同轴度中所占权重,计算结果如表2 所示。

表2 各影响因素在同轴度中所占权重表Tab.2 Weight of influencing factors in coaxiality

由表2 可知,各影响因素对同轴度校准结果的影响程度从大到小依次为:机械偏心距、装配方式、同轴度棒材料、校准方法、加荷速率。

6 结束语

根据同轴度测量原理,对影响同轴度测量结果准确性、可靠性的各因素进行试验分析,得出以下结论:

(1)同轴度的三种测量方法中,几何法仅考虑静态几何同轴,引伸计法仅考虑了部分偏心引入的不同轴,而应变片法充分考虑了几何同轴和受力同轴,更能反映材料试验机真实同轴度;

(2)各影响因素对同轴度校准结果的影响程度从大到小依次为:机械偏心距、装配方式、同轴度棒材料、校准方法、加荷速率;

(3)机械偏心距对同轴度的影响较其他因素更为显著,随着机械偏心距的增大,S 型弯曲曲率沿着同轴度棒轴线不均匀分布程度更加显著,导致同轴度逐渐增大;

(4)装配方式对同轴度的影响,随着试验载荷的增加逐渐减小,影响程度由大到小依次为:螺纹夹具、圆棒夹具、带万向结构的夹具;

(5)同轴度棒的材质对同轴度的影响,主要是通过弹性模量对应变测量敏感度的影响来实现,弹性模量相差较大的材料对同轴度的影响较大,影响程度随着试验载荷的增加逐渐减小;

(6)加荷速率对同轴度的影响所占权重最小,随着加荷速率的增加这种影响逐渐增大。

由此可见,建议校准试验机同轴度时,优先选择应变片法,校准前应先采用几何法对试验机进行校准,保证试验机机械偏心距离在1.5 mm 范围内。 校准时,装配方式应尽量选择与实际试验过程相同的装配方式,同轴度棒材料应尽可能与预期试验材料相同或者相近,加荷速率应控制在(0.1~0.5)mm/min 为宜,并且在出具的校准证书上应注明相关校准条件,以便更真实反映试验机同轴度,更贴近实际应用。