泡沫金属-相变材料对光伏系统散热特性影响

2022-05-08迟心蕊郭占斌

迟心蕊,郭占斌

(黑龙江八一农垦大学 工程学院, 黑龙江 大庆 163319)

0 引言

光伏发电是潜力较大的发电系统之一。太阳能的清洁性、易获取性及充足性等特点,使得光伏发电在长期的能源战略中具有重要地位;但是,光伏发电有不可忽视的缺陷,最主要的就是光伏板在接收的太阳辐射过程中有接近60%的太阳能转换为余热对光伏板进行加热,而对于由单晶硅或多晶硅制成的光伏发电板,高温会导致填充因子下降0.1%~ 0.2%,最终导致发电能力下降0.4%~ 0.5%[1-2],因此,对光伏板进行有效散热是提高光伏发电效率的有效途径之一。在20世纪90年代,Hausler等[3]首次提出将相变材料封装在光伏板背部对光伏系统进行散热,于是,对于光伏系统-相变材料(PV-PCM)的研究由此拉开序幕。

相变材料作为一种高潜热的储能材料早在20世纪80年代就已经引起了研究学者的重视,由于其拥有较大的潜热,因此在相变过程中温度可以维持在常数范围内。使用了相变材料的热沉/保温系统不仅比传统换热系统效率高,而且储能量/释能量也大幅提高,基于此优点,近年来将相变材料应用于光伏发电的热能管理系统越来越引起研究人员的重视[4]。例如,杜进桥等[5-6]针对相变储能电-热联合调度的问题进行了详细研究。张超等[7]采用添加肋片的强化散热方式研究了相变光伏电池性能。相变材料虽然拥有巨大的应用潜力,但是其低导热率是影响其工作性能的主要缺点。较低的热导率使得相变材料吸收热量速率降低,最终导致光伏板产生的余热无法快速被相变材料吸收。近20年来,大量文献中针对改善相变材料低导热性进行了相关研究,研究主要可分为3大类,即使用金属翅片、添加纳米颗粒以及内嵌泡沫金属。金属翅片的应用可大大改善相变材料的低导热性能;但是,由于相变过程中自然对流的存在使得相变材料在没有翅片接触的底部熔化速度减慢,因此导致熔化过程的不均匀性。金属纳米颗粒的添加可以部分改善相变过程的不均匀性,但是有学者提出添加了金属纳米颗粒的相变材料会在反复的充、放能过程中导致金属颗粒聚集,最终影响整个相变储能系统的工作效率。也有学者提出使用特殊的加工方式可以避免金属纳米颗粒沉积和凝结的问题。虽然学界对于金属纳米颗粒聚集问题存有异议,但添加金属纳米颗粒确实可以较大程度上改善相变材料的低导热率特性[8]。近年来,一种新的改善相变材料低导热性能的方式被引起重视,即使用泡沫金属作为相变储能系统的填充结构,利用金属导热率高的优势来弥补相变材料的低导热率的不足,不仅解决了金属纳米颗粒聚集问题,而且也可以改善由金属翅片导致的熔化不均匀现象[9-11]。

对于光伏发电系统而言,最大限度地接受光照时长可以提高发电效率,不同经、纬度地区的光伏板安装角度不同,而且对于安装了太阳跟踪系统的光伏板,不同时刻下光伏板与水平方向的夹角也不同。由于相变过程中存在自然对流,因此倾斜角的存在会影响相变材料熔化速率,不同的熔化速率导致散热效率的变化。Kamkari等[12]通过实验研究发现,纯相变材料在具有不同倾斜夹角的矩形容器内完全熔化需要的时间相差较大。由于泡沫金属会阻碍相变材料熔化过程中的自然对流作用,因此容器倾斜角度对泡沫金属内的相变材料熔化过程影响程度是否与纯相变材料一样,目前还尚未有文献报道。容器倾斜角对相变材料熔化过程产生的影响会直接影响光伏系统的散热效果,因此,讨论容器倾斜角对泡沫金属内的相变材料熔化过程的影响对设计PV-PCM系统具有一定指导意义和参考价值。

1 物理模型与数值方法

1.1 PV-PCM模型描述

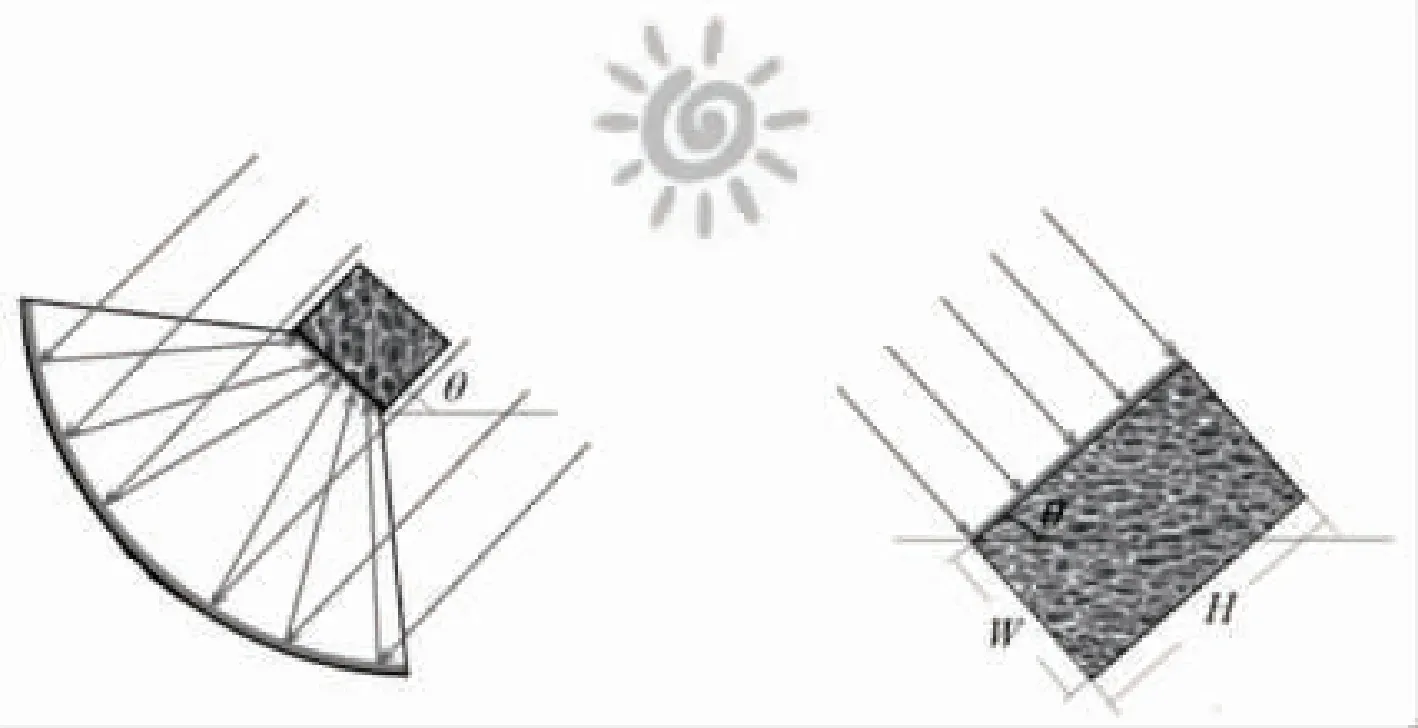

PV-PCM系统热沉模型示意图如图1所示。该模型宽W=50 mm,高H=72 mm,模型与水平方向夹角θ为0°、45°、90°、135°、180°,内部填充泡沫金属铜和相变材料石蜡(RT25HC),其中:RT25HC的熔点在25 ℃左右,可以满足大部分光伏系统高效率发电的温度范围要求;泡沫金属铜相对于其他泡沫金属,价格低廉,化学稳定性好,应用范围较广。重力加速度方向竖直向下,g=9.81 m2/s,光伏板接收光照辐射为q=2 500 W/m2,其余边界为绝热边界,系统初始温度为293.15 K。

图1 PV-PCM系统热沉模型示意图Fig 1 Schematic diagram of heat sink model for PV-PCM system

1.2 物性参数

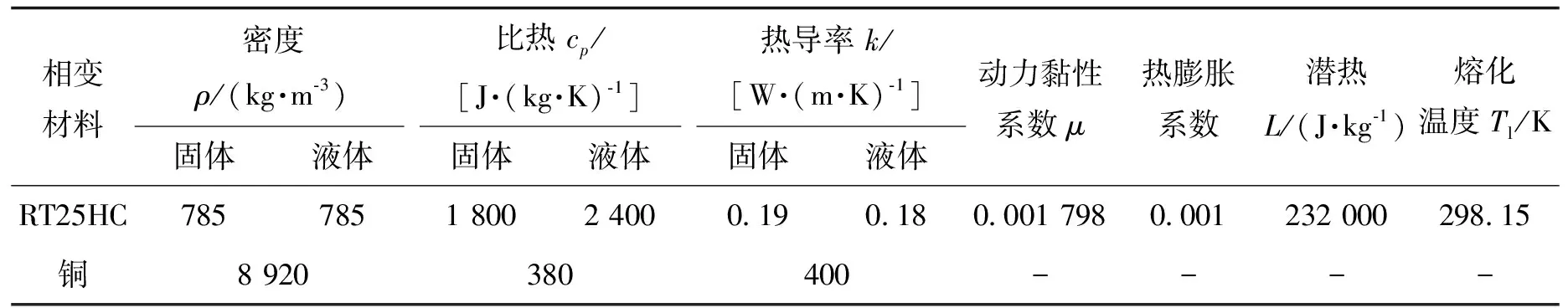

本文采用的泡沫金属为10PPI,孔隙率分别为80%、90%的泡沫金属铜,相变材料为RT25HC,其热物理属性见表1。

表1 RT25HC和铜的热物理属性Tab.1 Thermophysical properties of RT25HC and copper

1.3 控制方程

本文采用焓-孔隙法求解RT25HC的熔化过程,液态的RT25HC密度变化不大,且黏性近似满足牛顿流体黏性定律。本文认为液态的RT25HC各物性参数不随温度发生变化,对于动量方程中的浮力项,认为流体的密度与温度呈线性相关,因此,本文计算模型满足以下假设:

①熔化后的RT25HC认为是不可压缩牛顿流体;

②忽略相变过程中的体积膨胀对容器的影响;

③采用Boussinesq假设来考虑相变过程中的自然对流的影响;

④泡沫金属材料结构均匀,各相同性;

⑤使用非平衡热法求解相变材料和泡沫金属之间的传热过程。

连续性方程为

(1)

添加了泡沫金属之后的流动压力损失可以在动量方程中添加源项实现[13]:

(2)

(3)

式中:Am为固液两相区常数,其范围通常在105~108[14],取105时与文献[15]结果对比很好,所以本文算例均取105;δ为避免分母为0的一个很小的常数,其值为0.001;γ为液体体积分数;K为渗透率;Cf为惯性系数。

(4)

(5)

在非平衡热模型中,流体区域和多孔介质区域的能量方程分开来求,对于流体域(相变材料)的能量方程为

(6)

对于多孔介质区域(泡沫金属)的能量方程为

(7)

式中:s代表泡沫金属;γ为液体体积分数;L为相变材料潜热;Asf为表面积密度;hsf为流体与多孔介质之间的换热系数;kfe、kse分别为流体和多孔介质的有效热导率。

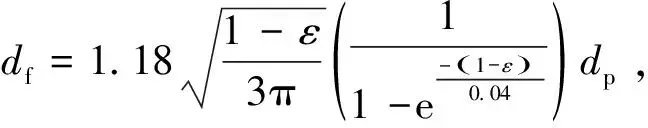

表面积密度Asf,和流体与多孔介质之间的换热系数hsf计算公式为

(8)

流体有效热导率kfe和多孔介质的有效热导率kse均由有效热导率keff计算得出。

(9)

相变材料的有效热导率kfe为

kfe=keff|ks=0。

(10)

泡沫金属的有效热导率kse为

kse=keff|kf=0。

(11)

光伏板发电效率计算式(本文的参考发电效率ηref为20%)如下:

(12)

1.4 数值方法验证

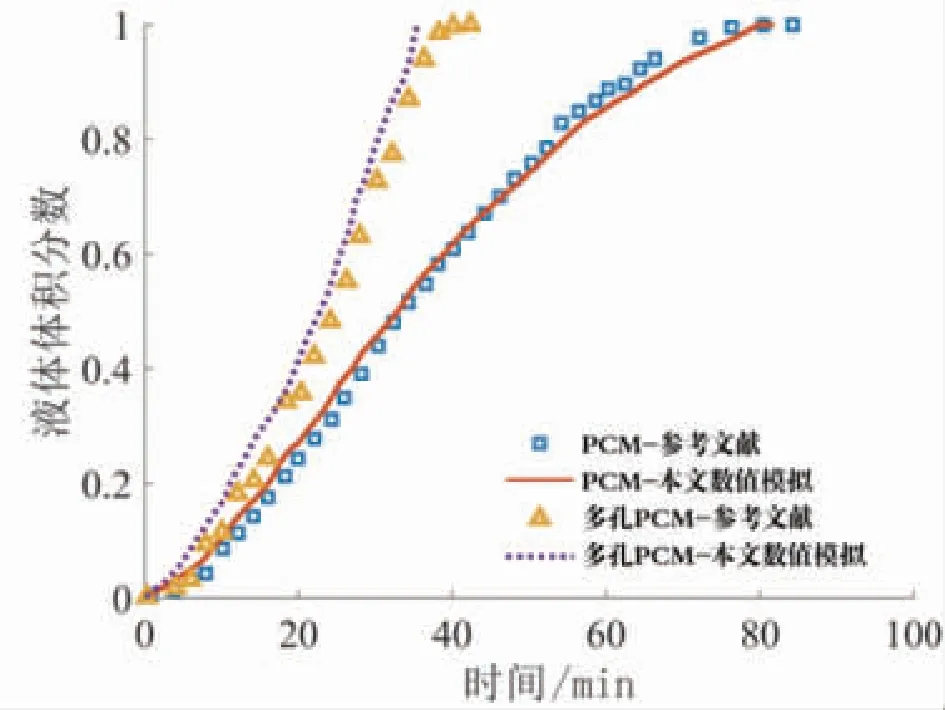

本文采用有限体积法离散以上控制方程,SIMPLE算法用来求解速度压力耦合方程,二阶迎风格式用于离散动量和能量方程中的对流项,压力、密度和动量项的松弛因子分别为0.3、1.0和0.7。为了验证计算方法的正确性,使用本文的数值方法验算了文献[15]算例,并将数值结果与文献[15]所给实验数据进行数值验证,结果如图2所示。从图中可以看出,使用本文计算结果与文献[15]实验结果吻合度较好,计算误差范围在±5%以内,计算结果可信。

图2 本文模拟结果与文献[15]实验结果对比Fig 2 Simulation results compared with the experimental results in reference [15]

2 结果与讨论

本文主要针对不同容器倾斜角θ(0°、45°、90°、135°、180°),RT25HC在2种不同孔隙率ε(80%、90%)的泡沫金属铜内熔化过程进行研究讨论,并讨论了光伏板在泡沫金属铜-RT25HC作为热沉的影响下的发电效率。本文还将泡沫金属铜-RT25HC系统与纯RT25HC(孔隙率为100%)系统熔化过程进行对比讨论,进一步比较了添加泡沫金属铜的相变储能系统对光伏系统散热过程的改善效果。

2.1 RT25HC在不同斜角下泡沫铜内熔化过程

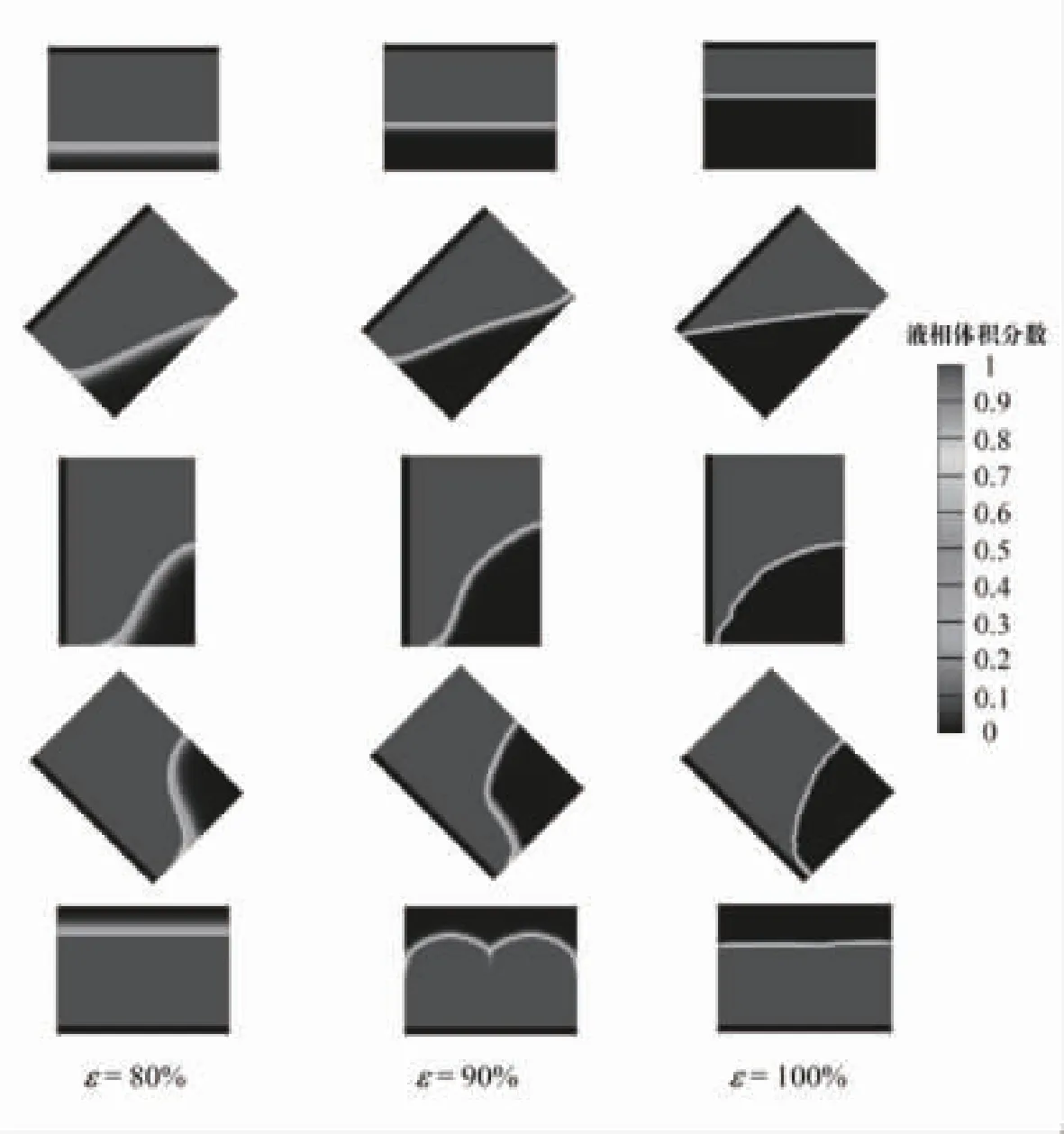

图3为t=60 min时,PV-PCM系统在不同倾斜角的液相体积分数云图。对比纯相变材料,添加了泡沫铜的相变材料熔化速率明显提高。从图中固液界面变化可发现,相变材料在具有倾斜角的泡沫铜内熔化过程依然受到自然对流作用的影响,但是这种影响随着孔隙率的减小而逐渐减小。当倾斜角为0°时,相变过程只受热传导影响,对比纯相变材料熔化过程可看出,相变材料中添加泡沫铜可以大幅提高熔化速率,直接说明了泡沫铜可以改善相变材料的导热过程。当倾斜角为45°~135°时,不同孔隙率泡沫铜内相变材料的固液界面变化规律近似,说明其换热过程比较接近。当倾斜角为180°时,孔隙率为80%的泡沫铜内相变材料固液界面平行于受热面,说明此时相变材料只受热传导影响。当倾斜角为180°时,孔隙率为90%的泡沫铜内相变材料固液界面出现了明显的波浪状(自然对流环流导致),这是相变材料在底部受热熔化过程中受自然对流影响的明显特征,而纯相变材料此时的固液界面近似平行于受热面,原因是此时的液态相变材料已经进入湍流对流区。从文献[16]的研究报告中可知,相变材料在底部受热时,随着越来越多固体熔化为液体,对流强度会逐渐增强,当容器高度高于一定临界值时,自然对流会从规则的环流逐渐演化为湍流,说明此时纯相变材料的对流强度远大于孔隙率为90%的泡沫铜内的相变材料。从180°倾斜角下相变材料液相分数云图可以看出泡沫金属会大大抑制相变材料熔化过程中的自然对流强度。

图3 当t=60 min时,PV-PCM系统在不同倾斜角的液相体积分数云图Fig 3 Fraction contour of PV-PCM system at different inclined angles when t=60 min

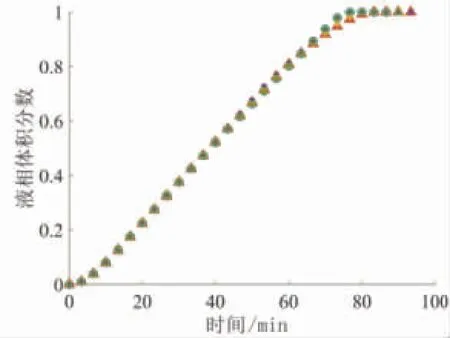

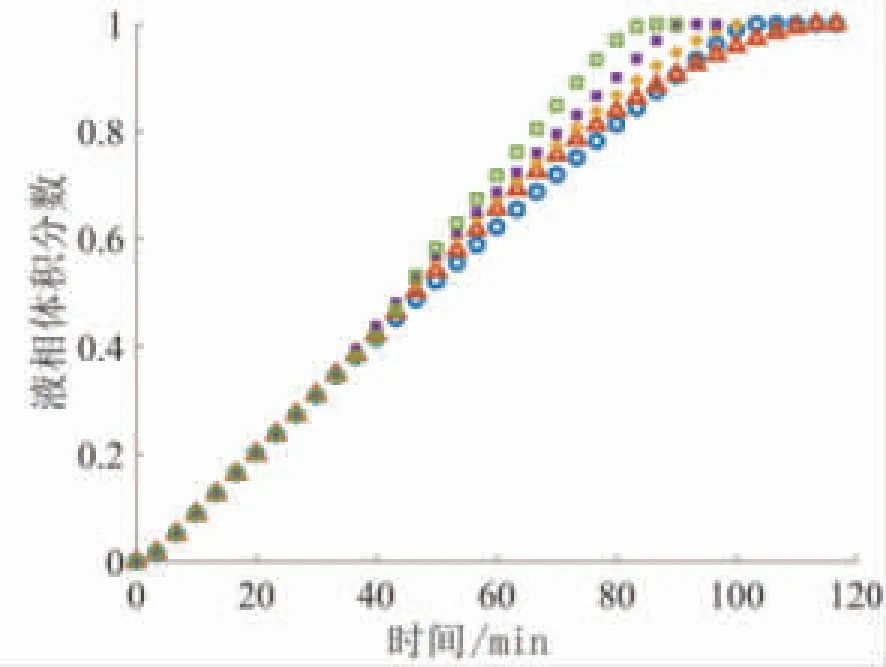

RT25HC在不同容器倾斜角及不同孔隙率金属泡沫铜内熔化的液相体积分数图如图4所示。从图4(a)、(b)中可看出,容器倾斜角对泡沫铜内的相变材料熔化过程影响明显减小,从图4(c)中可以看出,容器倾斜角对纯相变材料熔化过程影响很大,对于在孔隙率为80%的泡沫铜内,液相体积分数非常接近,说明容器倾斜角对于较小孔隙率的泡沫铜内的相变材料熔化过程影响不大,但是在孔隙率为90%的泡沫铜内,相变材料在熔化过程的中后期出现了明显的差异。从图3中也可看出,在熔化过程中后期,自然对流对相变材料熔化的影响逐渐增大,这种影响随着倾斜角的增大逐渐变得明显,当倾斜角为180°时,自然对流强度达到最大,因此其熔化速率也最大。

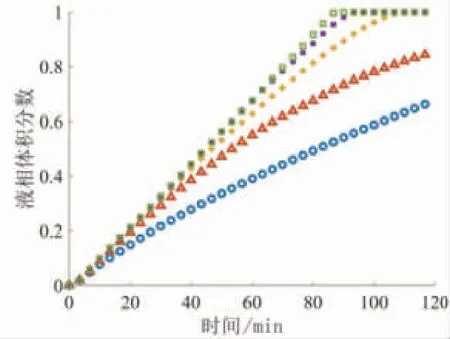

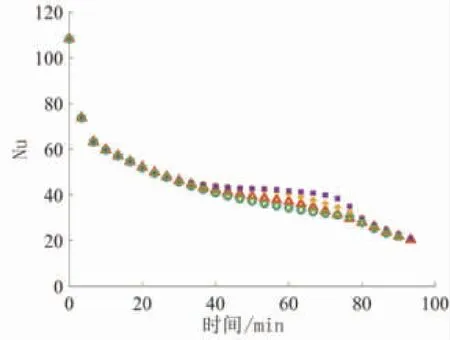

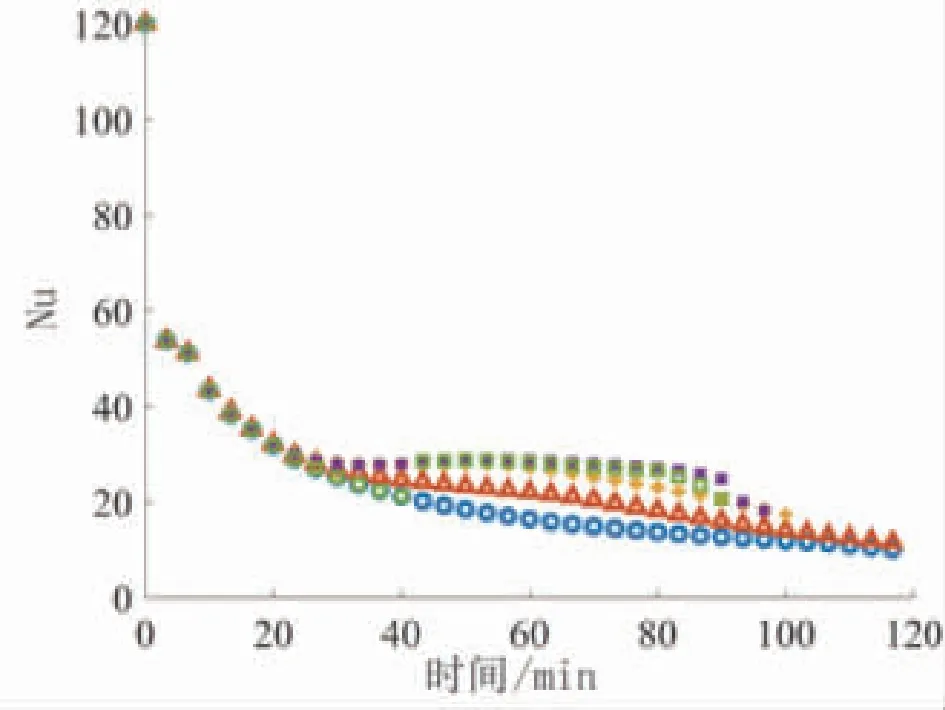

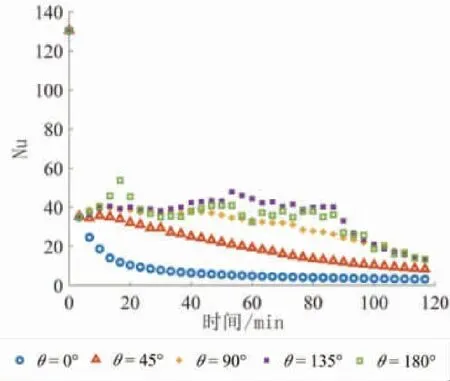

RT25HC在不同容器倾斜角及不同孔隙率金属泡沫铜内熔化Nusselt数分布如图5所示。从图5(a)可以看出,当孔隙率较小时,Nusselt数分布较为接近,倾斜角为45°~135°时,自然对流对熔化有一定影响,而0°时相变材料的Nusselt数曲线与180°时的曲线重合,进一步说明了较小孔隙率泡沫铜内的相变材料底部加热时自然对流的影响可忽略不计。图5(b)中显示当倾斜角为180°时,Nusselt数在40 min左右出现了一个拐点,此后的Nusselt数增大,这是因为此时相变材料从导热阶段过渡为自然对流阶段,这种现象常见于底部加热的情况[16]。而对于纯相变材料[图5(c)],不同于泡沫金属-相变材料,导热阶段的时间明显大大缩短,整个熔化过程主要受到自然对流的影响。

(a)ε=80%

(b)ε=90%

(c)ε=100%

(a)ε=80%

(b)ε=90%

(c)ε=100%

2.2 泡沫铜-RT25HC对光伏板发电效率的影响

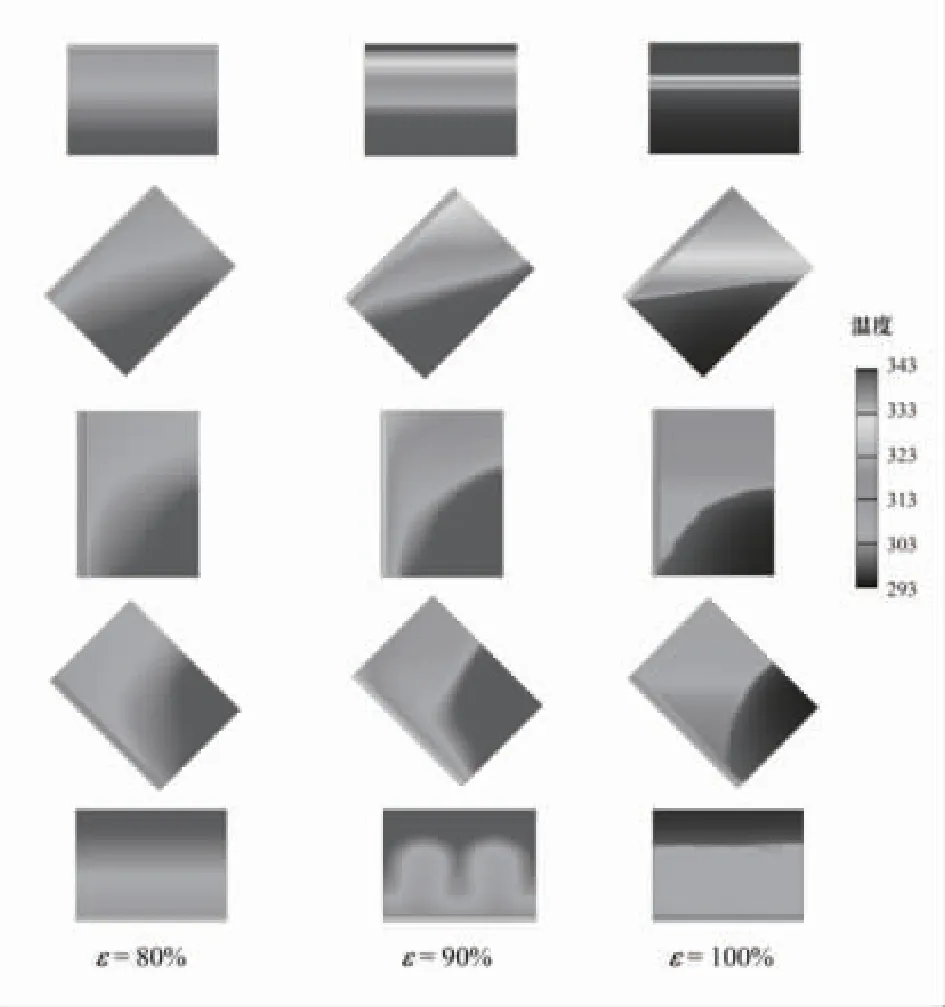

从2.1节中可以看出,相对于纯相变材料,当容器倾斜角不同时,添加了泡沫铜的相变材料熔化速率均有所提高,但是倾斜角对不同孔隙率的泡沫铜内相变材料熔化过程影响不同,导致光伏板散热效果不同,最终会影响光伏板的发电效率。图6为t=60 min时,PV-PCM系统在不同倾斜角的温度分布云图(与图3对应)。从图6中可看出,当倾斜角小于90°时,孔隙率为80%的泡沫铜内相变材料温度明显低于孔隙率为90%及纯相变材料,光伏板温度也明显较低;当倾斜角大于90°时,各光伏板温度比较接近,但是孔隙率为80%的泡沫铜内相变材料温度分布相对较均匀。

图6 当t=60 min时,PV-PCM系统在不同容器倾斜角的温度分布云图Fig 6 Temperature contour of PV-PCM system at different inclined angles when t=60 min

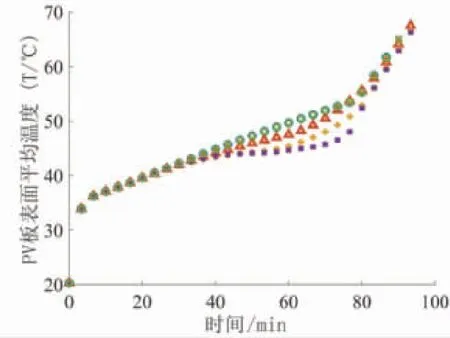

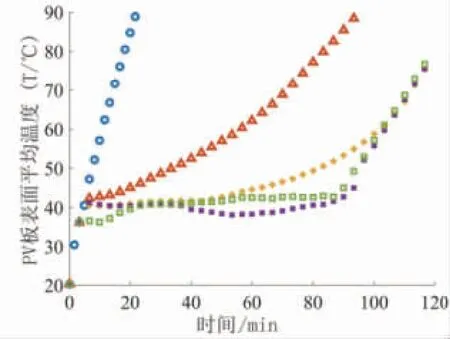

不同容器倾斜角的光伏板表面平均温度如图7所示。孔隙率较小的泡沫铜-相变材料比较大孔隙率的泡沫铜-相变材料对光伏板降温效果好,并且降温效果随着倾斜角的增大逐渐变好,但是倾斜角的变化对使用小孔隙率的泡沫铜-相变材料的光伏板温度分布影响明显小于使用较大孔隙率泡沫铜和纯相变材料。从图7中可看出,当倾斜角小于90°时,使用孔隙率小的泡沫铜-相变材料对光伏板进行降温的效果最好,而当倾斜角大于90°时(安装了太阳跟踪和系统的光伏板),使用纯相变材料对光伏板的冷却效果最好。

(a)ε=80%

(b)ε=90%

(c)ε=100%

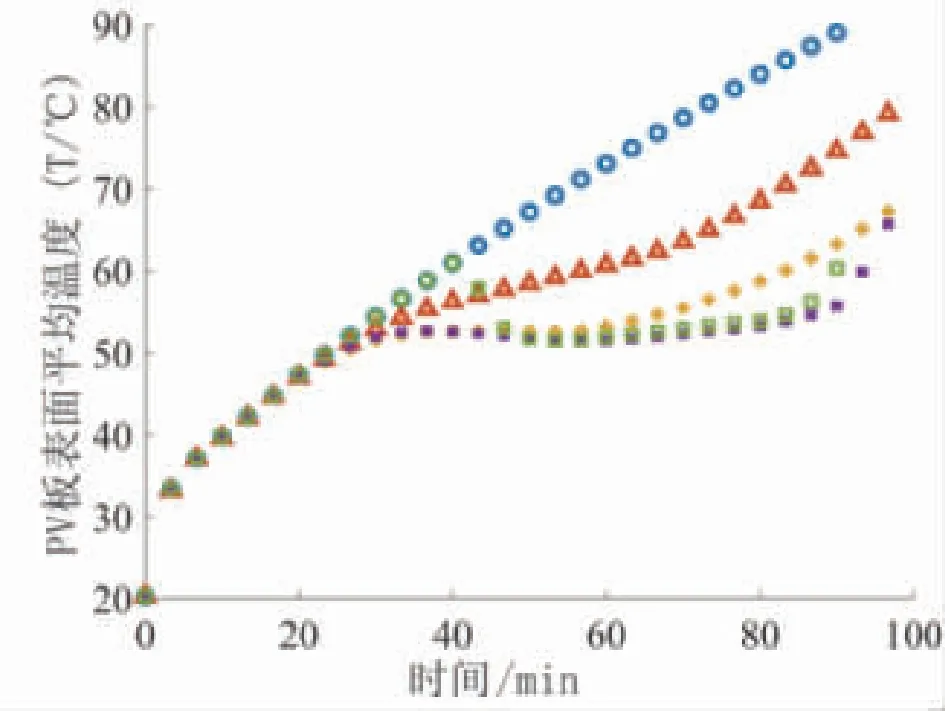

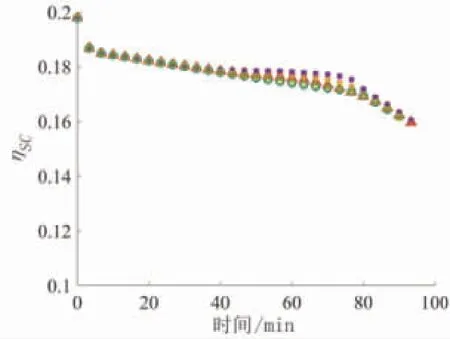

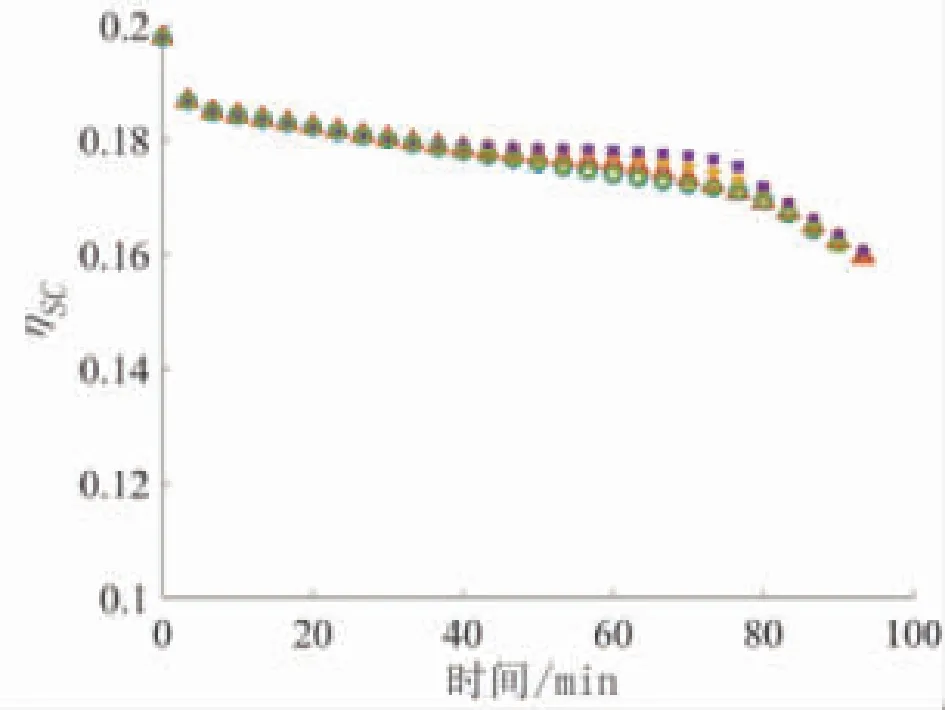

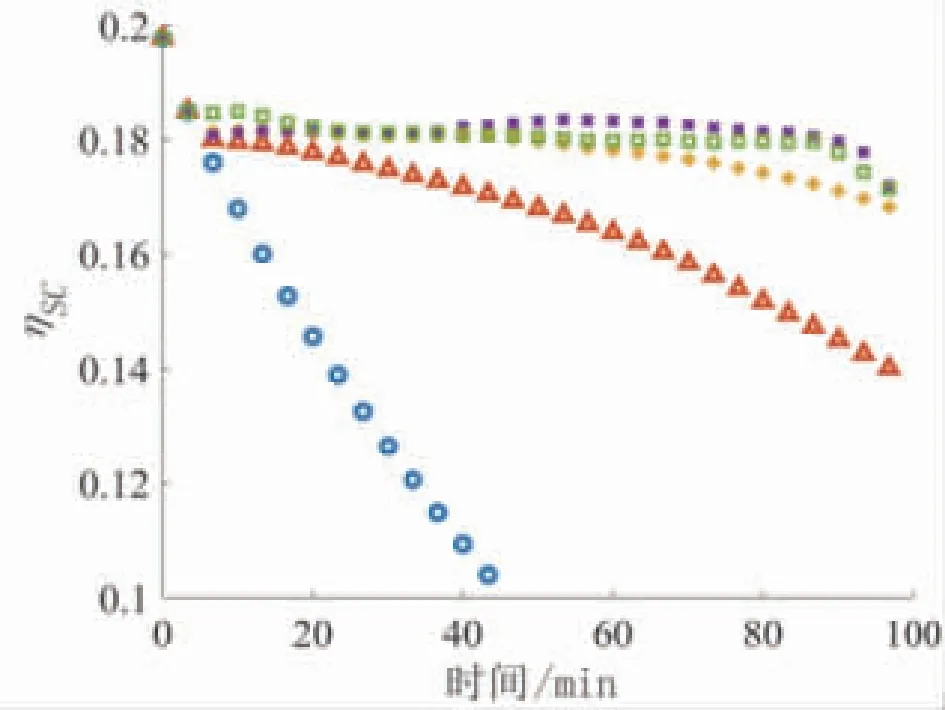

不同容器倾斜角下光伏板发电效率如图8所示。从图中可以看出,使用了孔隙率为80%的泡沫铜-相变材料的光伏系统整体发电效率受容器倾斜角影响最小,当倾斜角为45°~135°时,发电效率会稍高于其他倾斜角的。而使用了孔隙率为90%的泡沫铜-相变材料以及纯相变材料的光伏系统发电效率受容器倾斜角的影响较大,从图7中光伏板的温度分布也可看出。只有当倾斜角大于等于90°时,使用孔隙率为90%的泡沫铜-相变材料以及纯相变材料的光伏系统可以维持相对较高的发电效率,而且纯相变材料作为光伏系统的热沉还可以延长高效率发电的时间。

(a)ε=80%

(b)ε=90%

(c)ε=100%

3 结论

本文主要研究了不同孔隙率ε(80%、90%、100%)泡沫铜-相变材料作为光伏板的热沉,在不同的容器倾斜角θ(0°、45°、90°、135°、180°)下吸热熔化对光伏系统降温效果的影响。从讨论结果中可得出以下结论:

①容器倾斜角对泡沫金属内的相变材料熔化过程的影响随着孔隙率的减小而减小,光伏板的温度分布差异也会随之减小;

②当容器倾斜角小于90°时,选择孔隙率较小的泡沫金属-相变材料作为热沉,可以有效提高光伏系统的发电效率;

③当容器倾斜角大于等于90°时,纯相变材料作为光伏系统的热沉不仅可以有效提高发电效率,还可以延长高效率发电的时间。