硅基负极材料预锂化技术研究进展

2022-05-07白杨芝曹新龙张长安杨时峰

白杨芝,曹新龙,张长安,杨时峰

(陕西煤业化工技术研究院有限责任公司,陕西 西安 710070)

目前,商业锂离子电池使用的负极材料主要是石墨类材料,理论比容量仅有372 mAh/g,无法满足高能量密度锂离子电池的要求[1]。硅基材料具有高达4 200 mAh/g的理论比容量,且放电平台略高于碳材料,充放电过程中不易形成锂枝晶,可提高电池的安全性能,被认为是有潜力的石墨负极材料替代品之一。硅材料首次不可逆容量损失较大,且充放电过程中的体积膨胀-收缩剧烈(约300%),会造成电极结构破坏,导致出现首次循环库仑效率(ICE)低和循环稳定性差等问题[2-3]。开发既能提高ICE,又能保持硅基负极材料稳定性的预锂化方法,对实现硅基负极材料的实际应用具有重要意义。

针对硅基负极材料的上述问题,人们进行了大量的预锂化技术研究,通过预先加入少量的锂源,来补充副反应和固体电解质相界面(SEI)膜形成过程中消耗的锂,以提高材料的ICE和保持电池的循环稳定性[4-6]。本文作者主要从物理预锂、化学反应预锂和电化学预锂等3个方面,综述近年来硅基负极材料预锂化技术的研究进展,并对预锂化技术的发展趋势进行展望。

1 物理预锂

1.1 直接混合

直接混合是一种较简单的物理预锂化方法。Q.R.Pan等[7]将稳定的金属锂粉末加入己烷溶剂中,形成悬浮液,用可调微量吸管将该悬浮液滴在硅基电极上,液滴小到足以在己烷蒸发时停留在工作电极的顶部。组装电池之前,用稳定锂金属粉末施压电极以激活锂。该方法将微米SiO2基复合负极材料的ICE从68.1%提升到98.5%,以100 mA/g的电流在0.01~1.50 V循环200次,容量保持率仍有95%。控制金属锂粉的加入量,可调节预锂化程度,达到所需效果。稳定的金属锂粉末预锂化技术在生产实践中较常用,但成本偏高、难以控制金属锂的利用率,且操作过程中易造成粉尘环境污染,因此需要继续改善。

将LixSi作为添加剂与活性材料直接混合,可提高硅基负极材料的ICE和循环稳定性。LixSi添加剂粒度小,在硅基负极材料中的分散效果较好,且LixSi已是嵌锂状态,对循环过程中的电极体积变化影响较小。J.Zhao等[8-10]用化学方法合成LixSi,作为高效预锂化添加剂。为增强在空气和低湿度环境中的稳定性,可将LixSi暴露在微量的干燥空气中,以便在表面形成Li2O钝化层。LixSi/Li2O核壳结构颗粒仅在干燥空气中保持容量,一旦暴露于环境空气中,容量急剧下降;随后,用1-氟癸烷修饰LixSi的表面,制备含LiF和长疏水碳链碳酸锂的人工SEI膜。该材料的稳定性只在低湿度[相对湿度(RH)<10%]下有所提高,因此,需要开发更好的预锂化方案来实现与环境空气的兼容性。通过一步冶金化反应研制的LixSi/Li2O复合材料,LixSi纳米颗粒均匀嵌入稳定的Li2O基质中,因此在干燥空气中的稳定性良好,在RH约40%的空气中暴露6 h,仍有 1240mAh/g的比容量。LixSi/Li2O复合材料可在制浆时与各种负极材料混合,提高材料的ICE,但嵌锂状态的LixSi活性较高,限制了实际应用,需要开发可稳定活性的技术。

1.2 真空热蒸发法

将金属锂蒸发成气态后沉积在硅基负极材料或集流体上,也是一种实现预锂化的方法。K.H.Kim等[11]将制备好的负极片切割成所需形状,在充满氩气的手套箱中,将固态锂放入钽(Ta)蒸发器中,通过真空热蒸发法将锂蒸发成气态后,再沉积在硅基材料的表面,用厚度监测器控制沉积的厚度。半电池测试(电流为0.1 C)结果表明,材料的ICE从预锂前的80.4%提高到预锂后的89.6%,0.3 C倍率放电结束时的电压从预锂前的0.76 V降至预锂后的0.47V。降低的电压对应的比容量为50 mAh/g,且放电终止电压在整个循环过程中均低于未预锂材料。该方法虽然可以通过精确控制锂沉积的厚度来控制预锂化的效果,但是操作的环境条件要求高,容易造成一定的锂浪费,需要探索和优化工艺。

1.3 电化学沉积法

将金属锂通过电化学的方法负载在集流体上,也可以达到预锂化的效果。Z.Y.Cao等[12]通过电化学沉积法将锂沉积在铜箔上,然后将溶有聚甲基丙烯酸甲酯(PMMA)的1,3-二氧戊环(DOL)溶液滴加在表面,溶剂挥发后,在锂的表面形成一层PMMA膜。该聚合物膜可以将锂与空气和水分隔绝,使锂在环境空气(RH为10%~30%)中稳定1 h以上。将该电极从手套箱中取出,在表面涂覆硅基或石墨活性物质,制备活性材料/聚合物/锂三层结构的负极电极,再组装成电池。PMMA膜可以溶解在电解液中,使活性物质与锂接触,实现预锂化。通过这种方式,石墨负极材料的ICE达到99.7%,纳米硅颗粒的ICE达到100%以上。该工艺可以将锂均匀地沉积在铜箔表面,但制备过程对环境的要求比较苛刻。当聚合物层溶解后,活性材料与集流体的接触不紧密,需要进一步优化工艺,寻找合适的聚合物材料。

2 化学反应预锂

化学反应法是预先加入锂金属,在电解液环境下发生反应,补充负极材料在充放电过程消耗的锂,从而提高ICE和能量密度。

2.1 溶液预锂

溶液预锂通过将负极在一些还原能力较强的含锂有机化合物溶剂中浸润来实现预锂化,反应过程简单且均匀。对于硅基负极这类氧化还原电位较低的材料体系,需要寻找氧化还原电位较低的试剂[13-14]。J.Y.Jang等[15]采用具有较低氧化还原电位[<200 mV(vs.Li)]的分子工程设计的锂芳烃络合物溶液(LACs),对硅基负极进行化学预锂化,通过控制预锂化的时间和温度,精确地控制电池中活性锂的含量。在预锂化过程中,LACs渗透到电极内,不但可以获得空间均匀的嵌锂,还可在电极表面形成保护层,确保预锂化电极在干燥空气中的稳定性。原始的联苯锂(LiBp)分子不能将锂嵌入到硅基电极中,反而在表面形成一层SEI膜,不能改善电极的ICE。当分子结构中给电子的甲基被取代以后,LiBp衍生物的最低未占据分子轨道(LUMO)能级被提高,将LACs的氧化还原电位降低到0.13 V(低于SiOx),从而使活性锂通过均匀可调的化学反应嵌入到硅基负极中,将SiOx的ICE提高到超过100%。X.X.Zhang等[16]利用氧化还原电位较低的Li-9,9-二甲基-9H-氟丁二烯-四氢呋喃(约0.18 V)有机锂化合物,进行电极级别的预锂化。将制备的石墨烯包覆一氧化硅(SiO/G)电极直接浸润到有机锂化合物溶剂中,一定时间后,用四氢呋喃清洗,最后干燥处理。半电池以0.05 C在0.02~1.50 V充放电,浸润10 min后的电极的ICE约为90.7%;与Li2Ni0.60Co0.20Mn0.20O2(NCM622)正极组装成全电池,以0.05 C在2.7~4.3 V充放电,ICE从未浸润的61.1%提高到87.1%。该溶液预锂化方法简单易操作、预锂化效果较好,但涉及一些有毒、有污染的溶剂,不利于生产放大,需做好预锂化溶剂的回收和后处理,以减轻对环境的危害。

2.2 高能球磨

将硅制备成硅化锂也是较常用的硅预锂化方法。LixSi已是嵌锂状态,循环过程中首次脱锂后,会在硅颗粒的周围形成空隙,为后续的体积膨胀预留空间,从而缓减负极材料膨胀导致的电极坍塌。X.M.Li等[17]通过高能球磨的方式制备了3种热力学稳定相LixSi(x=4.40、3.75和2.33)以及表面氮化的Li4.4Si@LixNySiz,并研究了预锂效果。在充满氩气的手套箱中,将0.220 0 g锂颗粒、0.183 9 g硅粉和3m l己烷球磨,然后蒸发己烷,可制得LixSi。控制球磨时间,能得到不同相态的LixSi。球磨300min,得到Li4.4Si和Li2.33Si;球磨100min,得到Li3.75Si。 将0.766 5 g Li4.4Si与球磨球一起加入到球磨罐中,再转移到充满氮气的手套箱中,球磨20 min,即可制得Li4.4Si@LixNySiz。将这几种硅化锂作为负极材料制成电极进行测试,发现:Li4.4Si的容量和循环稳定性均优于Li3.75Si和Li2.33Si。LixSi的活性很高,很难用坚固的导电外壳直接保护,为此,可通过在表面的氮化处理来进行保护。Li4.4Si@LixNySiz材料具有更好的循环稳定性,且随着氮掺杂量的增加,循环稳定性逐渐提高(权衡了容量的衰减)。球磨的环境要求较高,精确度较难控制,且嵌锂状态的LixSi活性较高,不利于实际操作,需要开发能稳定活性的技术。

2.3 高温处理

将预锂化前驱体在惰性气氛中进行高温处理,形成稳定的LixSiyOz结构,来实现预锂化,是一种较为可行的方式。Y.C.Zhu等[18]将硅颗粒在空气中、600℃下焙烧0.5 h,制备Si@SiOx,然后与LiBH4在手套箱中混合,在高压釜中密封,再在750℃下加热处理10 h,自然降温后制得Si@Li2SiO3。将产物在空气中、500℃下焙烧0.5 h,去除杂质。LiBH4在高温下受热分解释放出的Li+与硅表面的SiOx反应,形成均匀包覆的人造SEI膜(Li2SiO3)。该膜可以释放由体积变化引起的压力,从而保持电极的完整性,提高硅基负极的ICE。Si@Li2SiO3的ICE达89.1%,倍率和循环性能较为理想,与LiFePO4正极搭配制成的全电池,ICE达到91.1%。LiBH4在潮湿空气中容易分解,要在水分控制严格的环境中操作。

M.Y.Yan等[19]将SiOx/C微米颗粒加到LiBp络合物溶液中,在66℃下搅拌1 h,温度降至常温后,继续搅拌9 h,之后进行离心和四氢呋喃清洗操作,得到吸附LiBp的LiBp-SiOx/C产物。将该产物在氩气气氛中、70℃下预加热处理6 h,再在750℃下加热处理2 h,得到预锂产物。高温处理过程中,Li+嵌入到SiOx/C颗粒内,与O结合形成Li2Si2O5。液相的充分混合,可确保最终Li2Si2O5的均匀分布以及嵌脱锂过程中内应力的均匀。随着掺锂量从1%增加到9%,LiBp-SiOx/C预锂产物的ICE从78%提高到90%。掺锂量为5%的产物与Li2Ni0.80Co0.10Mn0.10O2(NCM811)正极搭配制作的全电池,比能量可提高到301 W·h/kg。该过程涉及一些有毒、有污染的溶剂,需要做好预锂化溶剂的回收和后处理,以减轻对环境的危害。

3 电化学预锂

电化学预锂化是一种实验室常见的提高硅基负极材料ICE的方法,对实验装置和条件要求比较苛刻,较难实现大规模工业化生产。

3.1 锂箔直接接触

锂箔直接接触是利用自放电机理进行预锂化的技术,金属锂的电位在所有电极材料中最低,当负极材料与金属锂箔接触时,由于电势差的存在,电子自发地向负极移动,Li+实现在负极的嵌入,但是预锂化的程度较难控制[20-25]。

P.Barmann等[20]将高纯锂箔轻轻按压在Si/C电极上,放入铝箔制成的袋子中,然后在锂箔和电极之间滴入一定量的电解液,在10 Pa的负压下封装,确保电解液均匀分散浸润,预锂时间为0~60 min。预锂Si/C产品的ICE和可逆容量都有所提高,但是预锂程度相对不均匀;Si颗粒越小,预锂效果越好。Y.X.Yuan等[21]将粒度为200~300 nm的球状SiOx粉末直接喷在处理过的锂箔表面,然后用滚压加强两者之间的结合,制备好的SiO2/锂箔直接作为电极进行原位电化学预锂。锯齿形的SiO2表面修饰结构不仅可以通过提高机械强度防止枝晶的形成,还能为SEI膜渗透电解液提供空隙。修饰层预锂后,形成以Li4SiO4为主的有机无机杂化层。Li4SiO4具有较低的Li+扩散阻力,与LiFePO4搭配制成全电池后,倍率和循环性能、容量发挥都有所提高。

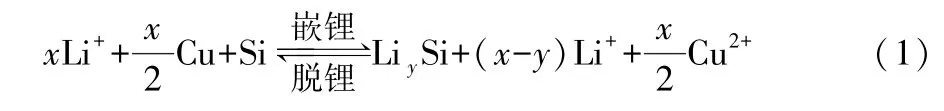

3.2 电解锂盐溶液

常规的预锂化过程都涉及金属锂,成本高、活性大、操作相对困难。电解锂盐溶液进行预锂化不涉及金属锂,成本较低、容易控制、安全性能高,但是不利于生产放大。H.T.Zhou等[26]将Cu线作为对电极,在0.5 mol/L Li2SO4溶液中电解4.2 h,对硅基负极进行预锂,其中Li2SO4同时作为电解质和锂源。反应过程为:

预锂化后的硅电极在MnOx/Si全电池中的初始脱锂比容量为1 885mAh/g,倍率性能良好,在0.5~3.8 V充放电,0.5 C、1.0 C、2.0 C、4.0 C和8.0 C下的总放电容量分别为160mAh/g、136mAh/g、122mAh/g、108mAh/g和92mAh/g。

3.3 短路法

短路法预锂是一种比较精细的预锂化方式,对电极损伤较小,但相关的研究相对较少。D.I.Lee等[27]采用一种恒电阻的短路过程(PLSC)对SiOx进行预锂化,在表面形成稳定的SEI膜。PLSC的ICE随着短路时间的延长逐渐提高,但短路时间过长反而会造成初始可逆容量的减少,过高的电阻会降低预锂化反应速度;如果电阻太低,则会产生较大的电流,预锂化速度过快,难以控制精确的预锂化程度。通过不断优化短路时间和电阻,得出在电阻为500Ω、短路12h的条件下,能较好地控制SiOx电极的预锂效果和SEI膜的形成,得到较理想的放电容量和ICE。以锂金属作为对电极,与SiOx电极组装成CR2032扣式电池,在0.01~1.50 V充放电,前3次循环的电流为0.1 A/g,后续电流为0.5A/g,第500次循环的容量保持率约为88.6%;在电流为0.5 A/g时,电池的比容量约为876 mAh/g,达到0.1A/g时的80%。

4 小结与展望

尽管目前硅基负极材料预锂化技术的研究取得了一定进展,但对于能满足大规模实际应用需求的高ICE硅基负极材料的探索,仍处于起步阶段。目前,各种结构设计已经可以解决首次循环中不可逆容量损失的问题,但商业应用仍受到生产成本和安全性等方面的限制。硅基负极的发展,需注重结构和电池系统设计,进一步开发操作简单、性能稳定、成本低、环境污染小且可规模化生产的预锂化方法。在保证稳定循环性能和良好ICE的前提下,提高全电池的能量密度。