直接甲醇燃料电池用催化阻醇MEA的制备

2022-05-07田爱华陈海伦孟庆然申东辉

田爱华,陈海伦,孟庆然,申东辉

(1.吉林化工学院机电工程学院,吉林 吉林 132022; 2.吉林化工学院航空工程学院,吉林 吉林 132022)

直接甲醇燃料电池(DMFC)因结构简单、能量密度高等优点,在便携式电子设备、交通运输等应用中受到关注[1]。由阴极、阳极和质子交换膜组成的三合一膜电极组件(MEA)是DMFC的核心部件,直接影响DMFC的工作性能。DMFC电极催化剂多采用昂贵的铂(Pt)及Pt合金[2],由于对甲醇的电催化氧化活性低,电极的催化剂载量约为质子交换膜燃料电池电极的10倍,成本偏高。此外,目前DMFC多使用以Nafion膜为代表的全氟磺酸膜,无法阻隔甲醇由阳极渗透至阴极,会产生混合电位,导致燃料损耗、性能降低。

针对上述催化剂活性低和甲醇渗透问题,人们从催化剂、质子交换膜两方面进行了研究。在甲醇阳极氧化电催化剂中,仍以Pt及Pt合金为研究对象[2]。二组分催化剂表现出的高催化性和强抗CO中毒能力,让人们对三组分甚至四组分催化剂充满了期待。目前倾向于完善基于Pt的多组分催化剂的催化机理,寻找更高效、稳定的催化剂,开发催化剂制备技术[3]。针对质子交换膜的甲醇渗透问题,主要是开发质子交换膜[4]和对现有全氟磺酸聚合物膜进行改性[5]。

钯(Pd)电催化剂的活性低于Pt电催化剂,但近年来发现,Pd的抗甲醇能力高于Pt,且对甲醇在阳极反应的副产物甲酸的氧化具有更好的活性和抗毒性能[6]。人们将Pd的阻醇特性用于质子交换膜改性,所得改性膜的甲醇渗透能力均降低,但质子电导率也较低。如浸渍法Pd改性膜[7],浸渍在膜中的纳米Pd颗粒可在阻碍甲醇渗透的同时阻止质子的传导,使改性膜的甲醇渗透性和质子电导率同时降低;同样,自组装多层Pd改性膜的甲醇渗透率降低99.14%,电导率降至原来的83.9%[8];采用溅射法Pd或Pd合金沉积膜改性质子交换膜,可降低甲醇的渗透能力,提高电池的性能,但改性膜表面的Pd沉积膜在DMFC运行时会产生裂纹,因沉积膜脱层降低阻醇效果[9];化学镀Pd改性膜也会产生阻醇膜表面裂纹[10],无法保证电池的稳定性。为避免裂纹的形成,需要将改性膜保存在去离子水中,以保持充足的水分。

有鉴于此,本文作者合成基于Pd的有机-无机复合阻醇材料,置于阳极与质子交换膜之间,构成四合一复合膜电极组件(MEA),并与传统的三合一MEA进行对比。

1 实验

1.1 催化阻醇物质的合成

实验用质子交换膜为Nafion 115膜(美国产),使用前进行如下预处理:在80℃的3% H2O2溶液(上海产,AR)、去离子水、0.5mol/L H2SO4(上海产,AR)及去离子水中依次浸泡1 h,之后,在空气中自然干燥不少于4 h,备用。

将0.1 mmol 1,5-环辛二烯二氯化钯(Aldrich公司,99%)与2 g油胺(Aldrich公司,70%)加热至150℃,恒温3 h后,冷却至室温,加入20ml甲醇(天津产,AR),生成Pd纳米颗粒沉淀。去除上部清液后,将沉淀的Pd纳米颗粒溶解在5 ml甲苯溶剂(天津产,AR)中,得到催化阻醇物质。

1.2 膜电极组件(MEA)的制备

阳极与阴极催化剂分别为Pt-Ru/C(JM公司,40%Pt、20%Ru)和Pt/C(JM公司,60%Pt)。用GP-2喷枪(日本产)将催化剂浆液均匀地喷涂到气体扩散层30BC碳纸(SGL公司)上,控制催化剂载量为3.00 mg/cm2。

将合成的Pd催化阻醇物质均匀涂覆到与阳极相邻的Nafion115膜的表面,负载量为0.01 mg/cm2,再将膜置于两片电极之间,在160℃下,以3.92 MPa的压强热压5 min,制备四合一复合MEA,如图1所示。

图1 复合MEA示意图Fig.1 Schematic diagram of composite membrane electrode assembly(MEA)

采用相同工艺,制备常规三合一MEA(无催化阻醇层)。所有MEA的尺寸均为2 cm×2 cm。将MEA固定在双极板之间,组装成单体电池,流道有效尺寸为1.7 cm×1.7 cm。

1.3 分析和测试

采用JEM-2010型透射电子显微镜(TEM,日本产)观察合成的Pd颗粒的微观形貌;采用PHI5800型X射线光电子能谱(XPS)仪(美国产)观察涂覆在Nafion表面的Pd的状态;采用S-4300型扫描电子显微镜(FE-SEM,日本产)观察Pd在Nafion膜上的涂覆情况。

采用IM6-Zahner阻抗分析仪(德国产)进行交流阻抗谱测试,频率为10-1~105Hz,交流振幅为5mV。通过测试阻抗Rb,计算质子交换膜的质子电导率σ,见式(1)。

式(1)中:L、A分别为质子交换膜的厚度和有效表面积。

用自制隔膜扩散池[11]来测试质子交换膜的甲醇渗透性能。将膜夹在A、B两个半室(容积均为23.70 cm3)的中间,在A室装入甲醇和丁醇(天津产,AR)的混合溶液,体积分数分别为8.0%和0.9%,B室装入作为内标的0.9%的丁醇溶液,用HP5890气相色谱仪(美国产)测定由A室渗透至B室中的甲醇浓度,并由式(2)计算甲醇渗透率P。

式(2)中:VB为B室的容积;t0为初始时间,实验取t0=0;δ为斜率;t为时间;cA和cB分别为A、B两室中甲醇的浓度。

将组装的单体电池置于自制燃料电池测试装置中,阳极输入2 mol/L甲醇,流量为0.6 ml/min;阴极输入氧气,流量为100m l/min,操作压力为常压,温度分别为30℃、60℃和80℃。用电子负载改变输出电流,通过极化曲线衡量单体电池的输出性能。所有实验结果均在稳态条件下获得。

2 结果与讨论

2.1 物理化学特性

图2为合成的Pd纳米颗粒的TEM图。

图2 Pd纳米颗粒的TEM图Fig.2 Transmission electron microscope(TEM)photograph of Pd nanoparticles

从图2可知,Pd粒径为2~3 nm,具有良好的分散性,没有明显的聚集。

涂覆Pd的Nafion膜表面和横截面的形貌见图3。

图3 涂覆Pd的Nafion膜的SEM图Fig.3 SEM photographs of Nafion membrane coating Pd

从图3可知,Nafion膜表面均匀,无开裂和剥落现象,涂覆的Pd与Nafion基体之间贴合紧密,不存在会产生传输阻力的明显界面。

图4为涂覆Pd的Nafion膜的XPS。

图4 涂覆Pd的Nafion膜的XPSFig.4 X-ray photoelectron spectroscopy(XPS)of Nafion membrane coating Pd

从图4可知,以C1s光电子峰(284.6 eV)为内参进行标准化后,电子结合能Eb(Pd 3d5/2)为335.975 eV,与 Pd原子相匹配,表明涂覆在膜表面的Pd颗粒化学状态稳定。

上述结果表明,合成的Pd纳米颗粒在表面活性剂(油胺)中分布稳定,并在正负相吸的作用下,与Nafion膜中的磺酸基团紧密贴合,形成催化阻醇层,模型如图5所示。

图5 Pd颗粒稳定分布模型及催化阻醇层形成机理Fig.5 Stable distribution model of Pd particles and formation mechanism of catalytic methanol barrier layer

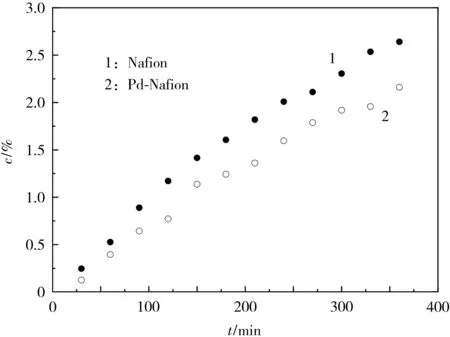

渗透通过Nafion膜的甲醇的浓度随时间的变化见图6。

图6 涂覆Pd前后的Nafion膜的甲醇渗透浓度Fig.6 Methanol permeation concentration of Nafion membrane before and after Pd coating

从图6可知,随着时间的推移,甲醇的渗透浓度逐渐升高。渗透通过涂覆Pd的Nafion膜的甲醇浓度低于相同情况下渗透通过Nafion膜的。

-ln[1-cB(t)/cA]随渗透时间的变化见图7。

图7 -ln[1-c B(t)/c A]随渗透时间的变化Fig.7 -ln[1-c B(t)/c A]changed with permeation time

根据式(2)和图7,可从直线斜率得出甲醇渗透率。斜率越大,甲醇渗透率越高。涂覆Pd前后质子交换膜在不同温度下的质子电导率及室温下的甲醇渗透率见表1。

表1 MEA的质子电导率及甲醇渗透率Table 1 Proton conductivity and methanol permeability of MEA

在DMFC中,阻醇物质通常会同时降低MEA的甲醇渗透率和质子电导率[4-5]。质子电导率取决于水分子的迁移率,提高MEA的吸水率,可以提高电导率。从表1可知,复合MEA的甲醇渗透率比常规MEA低20%左右,而电导率稍高于常规MEA,表明MEA中涂覆的催化阻醇Pd纳米颗粒对水分子具有选择渗透性,即增加了H+的通过度。

2.2 DMFC性能

在不同操作条件下对活化后的电池进行性能测试,得到电流密度(J)对电压(U)和功率密度(P)的曲线。两种膜电极在不同温度(30℃、60℃和80℃)下的性能见图8。

图8 两种MEA组装的DMFC在不同温度下的性能Fig.8 Performance of DMFC assembled with two MEA at different temperatures

从图8可知,在所有的操作温度和电流密度下,复合MEA组装的DMFC性能均优于常规MEA组装的,表明复合MEA在保持原有良好的质子导电性的同时,降低了甲醇渗透率,输出性能优于常规MEA。

无论是采用复合MEA还是常规MEA,DMFC的最大输出功率密度均随着温度的升高而增加。30℃时,复合MEA组装的DMFC性能优势比较小,为33.30 mW/cm2;60℃时,复合MEA组装的DMFC性能优势最大,为95.85 mW/cm2;80℃时,复合MEA组装的DMFC最大输出功率密度达到152.32mW/cm2,性能虽优于常规MEA,但不如60℃时明显。这是MEA的甲醇渗透性能随温度的升高而增加所致;同时表明,复合MEA的甲醇渗透率虽然降低,却未能完全消除甲醇渗透,这从不同温度的开路电压也能体现出来。当测试温度分别为30℃、60℃和80℃时,复合MEA组装的DMFC的开路电压比常规MEA组装的分别高0.010 V、0.014 V和0.005 V,表明MEA的甲醇渗透减少,降低了混合电位,从而提高了开路电位。此外,随着温度升高,甲醇渗透增加,高温时复合MEA与常规MEA组装的DMFC之间的开路电压差值降低,导致复合MEA在高温下的阻醇作用不如在低温下好。可以预期,涂覆更致密的阻醇材料,可进一步降低改性膜的甲醇渗透率。

3 结论

通过合成稳定分散的Pd纳米颗粒,并涂覆于质子交换膜表面,在常规的三合一MEA的阳极与质子交换膜之间构建催化阻醇层,形成四合一复合MEA。复合MEA在阻隔甲醇渗透的同时,不改变Nafion基体中的团簇间距,使Nafion基体保持原有的良好的导电性能。研究结果表明,增加了催化阻醇层的复合MEA在良好的质子电导率的前提下,使甲醇渗透率由8.02×10-5cm2/min降低至6.41×10-5cm2/min,从而提升了电池的性能。在30℃、60℃和80℃下,电池的最大输出功率可以分别达到33.30 mW/cm2、95.85 mW/cm2、152.32mW/cm2。通过优化催化阻醇层,增加致密性,有望进一步降低甲醇渗透,优化电池性能。