复合负极锂离子电池的低温充电性能

2022-05-07于宝军李慧芳郭瑞松

于宝军,周 江,李慧芳,郭瑞松

(1.天津大学材料科学与工程学院,天津 300072; 2.天津力神电池股份有限公司,天津 300384)

满足低温充电需求的前提是保证锂离子电池的安全性,在低温充电过程中,负极不能发生析锂,这对锂离子电池用材料提出更明确的应用需求[1]。目前,在锂离子电池上规模化应用的负极材料主要有天然石墨和人造石墨。从石墨类材料的结构和电芯低温充电性能来看,无法满足应用端对锂离子电池低温充电的性能需求[2-4]。与人造石墨相比,软碳材料具有层间距大(>0.34 nm)、近程有序及远程无序的结构特点,同时低温充电性能较好[5],但可逆比容量、首次效率和压实密度偏低,在锂离子电池上的应用受限。将软碳与人造石墨按一定比例混合,可提高电芯的低温充电性能,不会造成太大的制作困难和较大的性能损失[6-7]。

本文作者基于电芯低温充电曲线随软碳加入比例和循环次数的变化情况,研究软碳与人造石墨复合材料的低温充电性能,分析软碳与人造石墨复合的低温充电机理。

1 实验

1.1 电芯制作

在聚合物电芯[LiNi0.33Co0.33Mn0.33O2(NCM111)/人造石墨-软碳体系,设计容量2.4 Ah,工作电压2.5~4.2 V]上进行软碳与人造石墨复合材料低温充电性能测试。

将正极材料 NCM111(宁波产)、黏结剂聚偏氟乙烯(PVDF,日本产,电池级)、导电炭黑(荷兰产,电池级)按95.0∶2.0∶3.0的质量比混合,加入 N-甲基吡咯烷酮(NMP,天津产,电池级,固含量40%),搅拌成正极浆料,双面涂覆在12μm厚的铝箔(河北产,电池级)上,再在130℃下烘干3 min,以5.5 MPa的压力、3m/min的速率碾压至80μm厚,分切冲片成尺寸为125.0 mm×56.5 mm的正极片,活性物质含量为1.60 g。

将负极材料、导电炭黑、羧甲基纤维素钠(CMC,日本产,电池级)及丁苯橡胶(SBR,日本产,电池级)按95.5∶2.0∶1.0∶1.5的质量比混合,以水为溶剂搅拌制备负极浆料,并双面涂覆在8μm厚的铜箔(江苏产,电池级)上,再在130℃下烘干3 min,以5.5 MPa的压力、3 m/min的速率碾压至75μm厚,分切冲片成尺寸为127.0 mm×57.5 mm的负极片,活性物质含量为1.39 g。

将上述正负极片与陶瓷隔膜[113 mm×(12+4)μm,湖北产]卷绕,完成入壳装配。在90℃、-90 kPa下烘干36 h后进行注液。注液完成后,静置48 h,进行化成[LIP-5HB01化成设备(杭州产)],0.5 C充电至4.2 V,0.5 C放电至2.5 V。化成结束后,在45℃静置3 d,完成电池老化。经上述工序,制成额定容量为2.4 Ah的sp4360143软包装电池。电池所用电解液为1.2 mol/L LiPF6/EC+EMC+PC(体积比 8∶8∶1,深圳产)。

以纯软碳(韩国产,电池级)、纯人造石墨(上海产,电池级)、软碳质量分数为30%的混合材料和软碳质量分数为20%的混合材料为负极的实验方案,分别命名为软碳、人造石墨、软碳-30和软碳-20。各方案中,负极材料的理论放电比容量分别为280.0 mAh/g、330.0 mAh/g、309.6 mAh/g和313.7 mAh/g。

1.2 分析测试

用BT-2000(5 V,5 A)多功能电池测试系统(美国产)进行电芯低温循环性能测试,分别采用0.5 C、1.0 C的倍率。首先将电芯置于恒温箱中,在25℃下以0.5 C倍率在2.5~4.2 V充放电1次;静置30 min后,将恒温箱的温度设定为-20℃,将电芯以0.5 C倍率在2.5~4.2 V充放电25次;然后将恒温箱的温度调至25℃,再以0.5 C倍率充放电2次。电芯1.0 C低温循环性能测试步骤同上。

2 结果与讨论

2.1 电芯低温循环性能

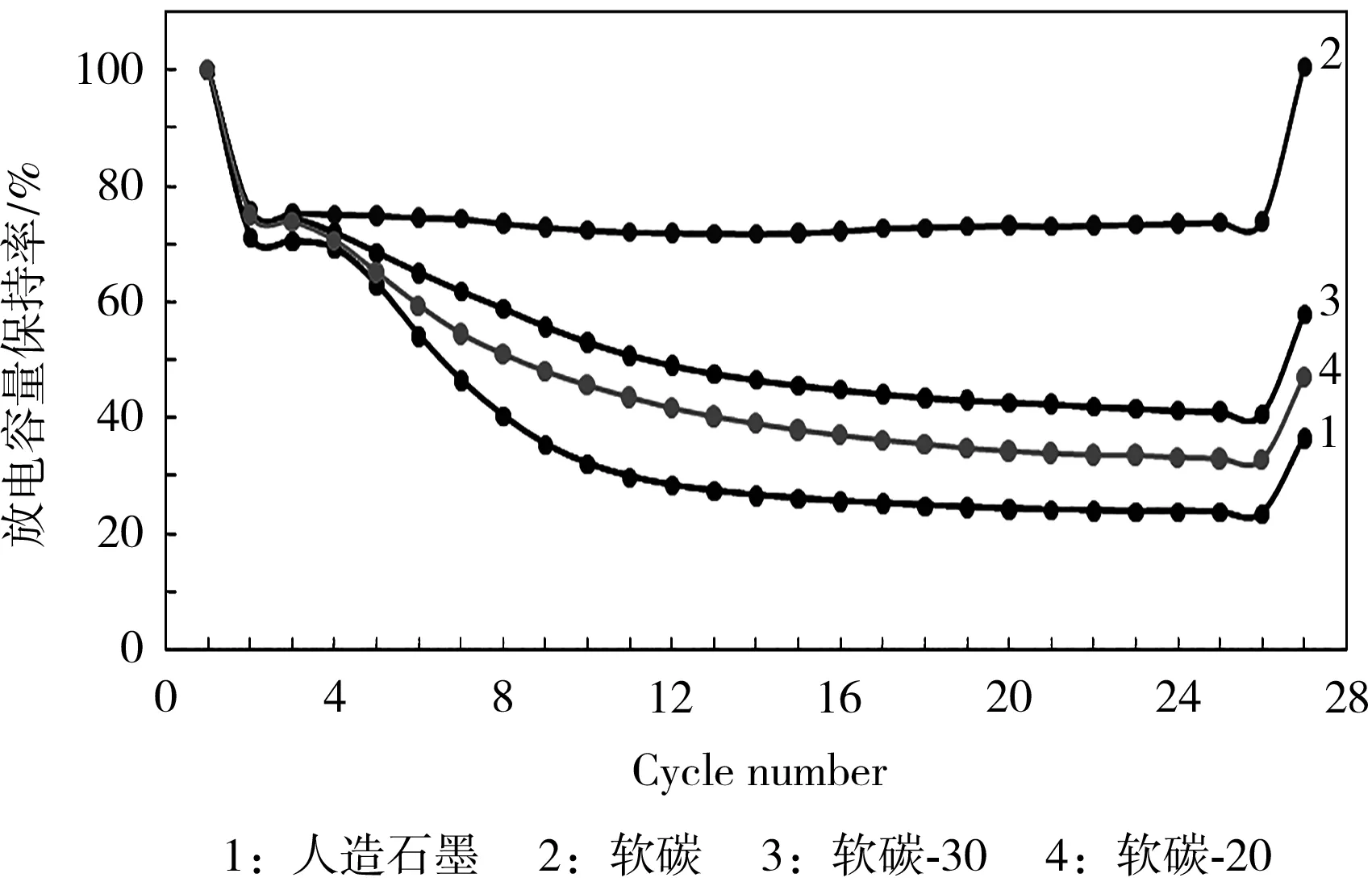

软碳、人造石墨、软碳与人造石墨复合材料在0.5 C倍率下的循环性能见图1。

图1 几种材料在-20℃、0.5 C的循环性能Fig.1 Cycle performance of several materials at-20℃and 0.5 C

从图1可知,软碳在-20℃低温、0.5 C放电的容量保持率为75.55%;随着循环的进行,容量保持率基本无明显变化,第25次循环时的容量保持率为73.86%。在25℃下进行0.5 C容量标定,放电容量恢复至初始容量,这说明软碳具有优良的低温循环性能。人造石墨在-20℃低温、0.5 C放电的容量保持率为71.27%;在接下来的2次低温循环后,容量保持率缓慢降低,但是随着循环的继续进行,容量保持率急剧下降,第25次循环时的容量保持率为23.58%。在25℃下进行0.5 C容量标定,放电容量恢复至初始容量的36.60%。软碳与人造石墨复合材料的循环曲线介于人造石墨和软碳之间,放电容量保持率为软碳-30>软碳-20。软碳-30在-20℃低温、0.5 C放电的容量保持率为75.76%;第11次循环时的容量保持率为50.72%;第25次循环时的容量保持率为40.58%。在25℃下进行容量标定,放电容量恢复至初始容量的57.92%。综上所述,相比人造石墨,软碳与人造石墨复合材料的低温循环性能表现出明显优势。

为软碳、人造石墨、软碳与人造石墨复合材料在1.0 C倍率下的循环性能见图2。

图2 几种材料在-20℃、1.0 C的循环性能Fig.2 Cycle performance of several materials at-20℃and 1.0 C

从图2可知,充放电倍率增大到1.0 C时,软碳、人造石墨、软碳与人造石墨复合材料的循环曲线走势与0.5 C时相似。软碳在-20℃低温、1.0 C放电的容量保持率为74.27%;第25次循环时的容量保持率为72.16%。在25℃下进行1.0 C容量标定,放电容量恢复至初始容量的99.12%,说明软碳具有很好的低温循环性能。与0.5 C相比,人造石墨容量保持率下降更迅速,第25次低温循环时的放电容量保持率降至25.21%。在25℃下进行1.0 C容量标定,放电容量恢复至初始容量的34.73%。软碳与人造石墨复合材料的循环曲线介于人造石墨和软碳之间,且相比0.5 C倍率循环曲线,走势更接近于人造石墨。软碳-30和软碳-20在第2次低温循环的放电容量保持率分别为73.14%和72.85%,高于人造石墨的69.26%。第25次低温循环时的,软碳-30的放电容量保持率为33.72%,高于软碳-20的28.85%和人造石墨的25.21%。在25℃下进行1.0 C容量标定,放电容量恢复至初始容量的48.20%,高于软碳-20的41.25%和人造石墨的34.73%。

2.2 电芯低温循环解剖分析

图3为在-20℃下、0.5 C循环前后的满电态电芯的负极片照片。

图3 -20℃下0.5 C循环前后满电态电芯的负极片照片Fig.3 Photos of anode of full-state cells before and after 0.5 C cycle at-20℃

实验可观察到,电芯循环前,满电态的人造石墨负极片为金黄色;满电态的软碳负极片为棕色;软碳-30和软碳-20均为金黄色,比人造石墨略暗一些。这是由软碳材料结构特点所决定的。人造石墨在-20℃下以0.5 C循环25次后,满电态负极已无法辨别出金黄色的有效反应区域,极片整体呈现灰色,发生严重的析锂,中间颜色偏暗区域可提供少许容量。软碳在-20℃下以0.5 C循环25次后,满电态负极与循环前相比未发生明显变化。这说明,软碳具有很好的低温循环性能。软碳-30和软碳-20在-20℃下以0.5 C循环25次后,满电态负极可辨认出金黄色的有效反应区域,且区域面积软碳-30>软碳-20,极片的周边也可看到明显的灰白色析锂区域。综上所述,软碳与人造石墨复合材料,有助于电芯低温充电性能的改善,软碳的加入量越多,改善效果越明显。

2.3 电芯低温充电曲线分析

软碳、人造石墨、软碳与人造石墨复合材料以0.5 C循环的充电曲线见图4。

图4 电芯的0.5 C充电曲线Fig.4 Charging curves of cells at 0.5 C

从图4可知,软碳在常温下、0.5 C的充电容量为2.04 Ah;人造石墨为2.45 Ah,略高于软碳;软碳-30和软碳-20介于人造石墨和软碳之间,分别为2.34 Ah和2.38 Ah。软碳在常温下、0.5 C的充电曲线表现为近似倾斜的直线,初始电压2.669 V,容量随电压呈线性变化。人造石墨在常温下的0.5 C充电曲线在大于3.500 V时出现明显的平台,初始电压为3.262 V,高于软碳。软碳与人造石墨复合材料,常温0.5 C充电曲线形势结合了软碳与人造石墨的特点。如软碳-30充电曲线的初始电压为2.815 V,介于软碳与人造石墨之间;在2.800~3.500 V时,软碳-30曲线的走势接近于软碳,近似倾斜的直线。这说明在此范围内,软碳的容量发挥占主导。随着充电电压的升高,软碳-30的充电曲线出现平台,但平台电位低于人造石墨。软碳-20的充电曲线形势与软碳-30相似,仅充电电压平台略高。

软碳第2、3和26次循环是在-20℃下进行的,充电曲线形势与常温下无明显区别。这说明在低温下,软碳完全可以进行正常充放电。第27次循环与第26次相比,充电曲线电压降低,充电容量恢复到1.60 Ah。

人造石墨在低温下的充电曲线与常温相比,发生了较大的变化。第2次充电曲线与常温相比,出现明显的充电平台,充电电压平台升高到3.991 V,充电容量发生明显衰减;第3次充电曲线与第2次相比,电压平台变短,容量进一步衰减;第26次充电曲线没有电压平台,且很难维持0.5 C充电倍率,充电电压很快到达截止电压,充电容量为0.59 Ah;第27次常温充电曲线同样没有电压平台,充电容量仅0.85 Ah。这说明人造石墨的低温充电性能较差,在-20℃低温循环25次后,人造石墨已经基本失效。

软碳-30在低温下的第2次充电曲线与常温相似,主要区别为电压升高和充电容量衰减;第3次的充电曲线没有出现明显的平台,此时软碳在低温充电处于主导地位;第26次充电容量可达0.95 Ah,原因是在低温充电过程中,Li+优先嵌入软碳材料,材料电位降低,受平衡电位影响,软碳与人造石墨形成微域原电池,以极其微小的电流密度给人造石墨充电,降低了人造石墨的析锂位点;第27次常温充电曲线没有电压平台,充电曲线初始(3.210~3.900 V)走势表现为以软碳为主,在大于3.900 V时,与人造石墨曲线形势比较接近。

软碳-20的充电曲线走势与软碳-30非常相似,介于软碳-30和人造石墨之间,更靠近人造石墨。综上所述,软碳与人造石墨复合电芯低温充电性能的发挥,主要依赖于软碳材料。在低温充电过程中,软碳承担了高倍率充电的大部分功能,降低了人造石墨低温充电析锂的风险。

3 结论

软碳与人造石墨复合材料,能够提高电芯的低温循环性能。电芯低温充电过程中,Li+优先嵌入软碳材料中,软碳作为复合材料低温充电过程的主要载体。软碳-30中软碳的占比高,-20℃低温、1.0 C循环25次的放电容量保持率达到33.72%,高于软碳-20的28.85%。软碳在与人造石墨复合材料中的占比越高,电芯低温循环性能越有优势。