锂离子电池热失控风险综述

2022-05-07胡斯航王世杰

胡斯航,王世杰,刘 洋,张 英*

(1.武汉理工大学安全科学与应急管理学院,湖北 武汉 430070; 2.武汉电力职业技术学院,湖北 武汉 430074)

迄今为止,电池材料的相关技术得到进一步发展,如磷酸铁锂(LiFePO4)锂离子电池具有比三元材料锂离子电池更高的安全性,已广泛应用于市场[1]。我国许多光伏储能电站以及比亚迪等公司旗下的电动汽车,皆采用磷酸铁锂体系电池,但相关火灾事故仍未杜绝,说明安全性未达到理想程度。此外,磷酸铁锂电池的能量密度低于三元材料锂离子电池,即现阶段无法同时保障电池的安全性和高电性能,电池热积蓄问题在高倍率充放电的情况下更为严重。

电极体系决定了电池的内部电化学反应及产热,而工作温度和荷电状态(SOC)影响电池内部副反应链的产生与发展,进而影响电池滥用形式,因此,内部结构和外部环境等因素最终决定了热失控的特征。在确定电池热风险管控措施(如热管理系统和热失控抑制技术)时,应充分考虑以上因素。锂离子电池热失控机理研究的回顾与探讨很多[2-7],但鲜有综述基于锂离子电池工作和产热原理,分析不同滥用工况下的热失控机理,尤其是关于热失控特征影响因素的。

有鉴于此,本文作者从锂离子电池工作和产热原理、热失控机理及宽温域内热失控风险的角度,对锂离子电池热安全的研究现状进行系统性的总结,分析各滥用条件和环境温度下电池的产热组成和热失控诱发机制,并以此为基础,从材料、电池和系统的角度提供一些针对性措施,以应对锂离子电池热安全问题,实现锂离子电池安全、高能化发展。

1 热失控的致因

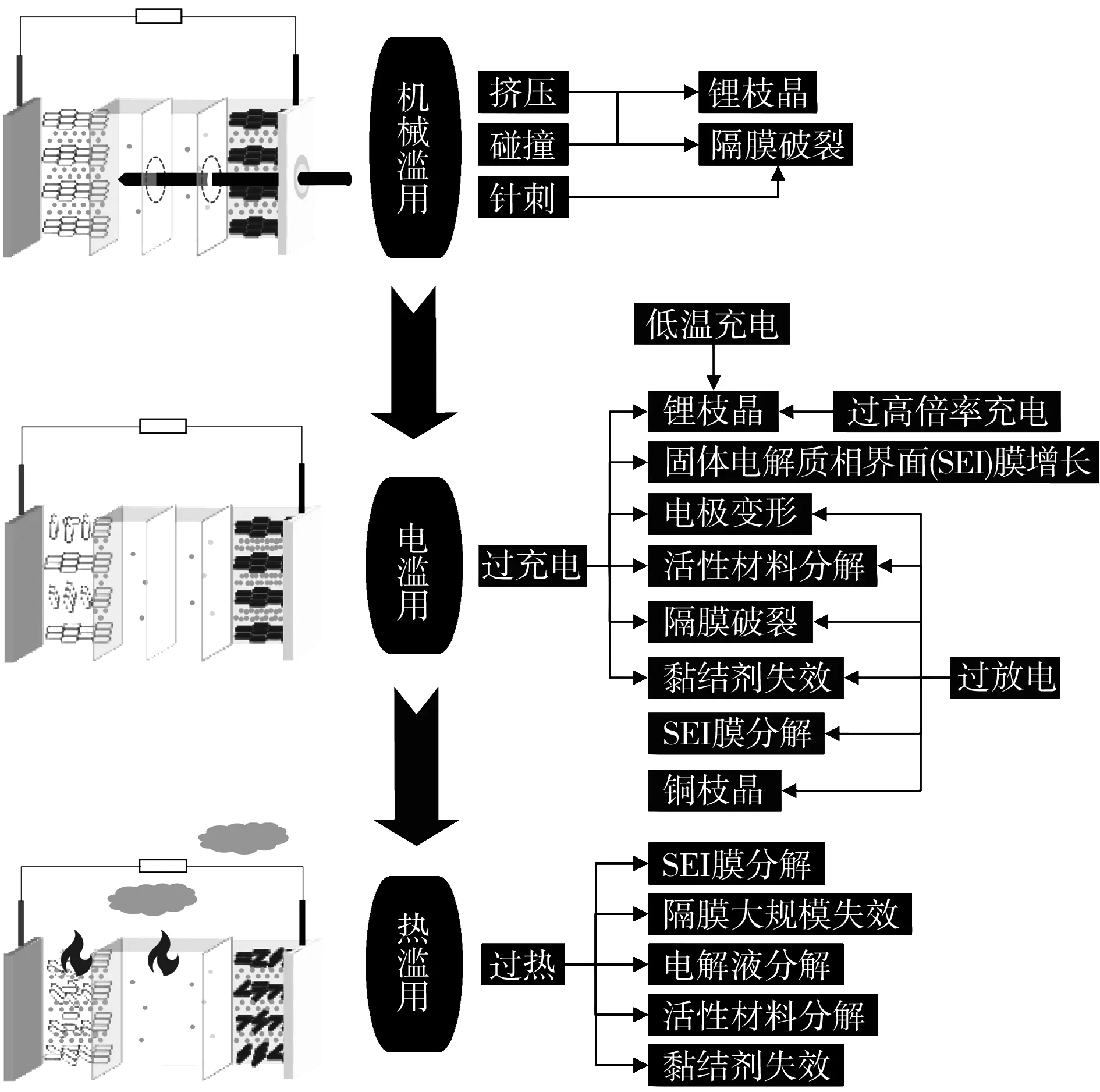

热失控是锂离子电池的首要安全问题。根据失效形式,导致电池热失控的滥用工况可以分为3类:①机械滥用,在机械外力作用下,电池隔膜破裂而引发内部短路,使得能量快速释放;②电滥用,因过充电或过放电,电极活性材料和电解质部分分解,产物发生反应并导致热量积聚,或外部短路导致电池快速放电,产生大量焦耳热[8];③热滥用,高温环境或剧烈产热会引起电池热积蓄,当电池温度上升至一定程度时,将会引发热失控。综上所述,机械滥用和电滥用最终都将导致电池过热而出现热失控情况。

电池在不同滥用工况下可能出现的失效机制见图1。

图1 滥用工况的后果及其关系Fig.1 The consequences and relation of abuse conditions

1.1 机械滥用

机械滥用主要是由刺穿、挤压、碰撞等机械外力导致电池热失控。机械外力可能造成电池隔膜破损,随之引发内部短路,电池快速放电,瞬间释放大量热量。此外,电池壳体受到机械外力作用而破裂,空气会直接进入电池内部,与电解液以及活性材料发生氧化还原反应,并伴随大量产热。以上两种情况将进一步造成电池热滥用。在热滥用条件下,一系列的放热反应依次发生,形成“热-温度-反应”循环,最终引起电池热失控。由于电池内部结构紧凑,在机械外力作用下,即使壳体仅发生形变而未破裂,依旧会引起隔膜部分破裂或电极局部应变,甚至造成电极直接接触,导致内部短路[9-10]。外壳作为电池的首要保护层,抗外力和维持温度稳定性的能力至关重要,但不同类型电池的外壳材料和结构存在差异,导致抵抗诸如刺穿、碰撞等机械外力的能力不同。

1.2 电滥用

电滥用主要包括电池外部短路、过充电和过放电等情况[11]。外部短路会导致电池电流密度增大,产生以欧姆热为主的大量热量及气体[12-13]。若温度升高至一定程度(77~121℃),电池可能出现鼓包、破裂和电解液泄漏等现象[14]。过充电情况下,电池能量超过标称值,危险性更高。D.S.Ren等[15]研究了40 Ah LiNi1/3Co1/3Mn1/3O2(NCM333)+LixM2O4混合正极和石墨负极体系电池的过充电特征,发现过充电过程可分为两个阶段:第一阶段,负极达到嵌锂饱和状态,Li+嵌入效率降低,沉积在负极表面并获得电子,形成金属锂。由于电解质中可用Li+减少,电池极化增强。析锂层可能发展为树枝状金属锂,即锂枝晶。锂枝晶可能刺穿隔膜,导致内部短路,并造成电池热失控。第二阶段,析锂层与电解液发生反应,电池内部持续剧烈产热。正极材料因过度脱锂和高温作用而分解,释放大量热量和氧气[16]。氧气会引发电解质分解和多种副反应,释放更多气体,使电池安全阀打开,排出气体。外界的氧气进入电池,加速电解液分解,并与可燃气体发生反应,进一步加速电池升温[17]。过放电可能导致负极表面SEI膜分解、电池容量下降,还可能导致负极集流体(铜箔)溶解,并在充电时造成析铜现象,在隔膜上形成铜枝晶并刺穿隔膜,引起电池内部短路[18]。

电池体系中Li+的传导与运输行为取决于电极的电导率及电解液的离子扩散系数等因素。在高充电倍率工况下,正极快速脱锂,而Li+在电解液和SEI膜的扩散阻力作用下,无法及时嵌入负极,与过充情况相似,负极表面会出现析锂现象。此外,低温环境下,电解液黏度增大,Li+扩散速率降低,也可能出现析锂现象[19]。

1.3 热滥用

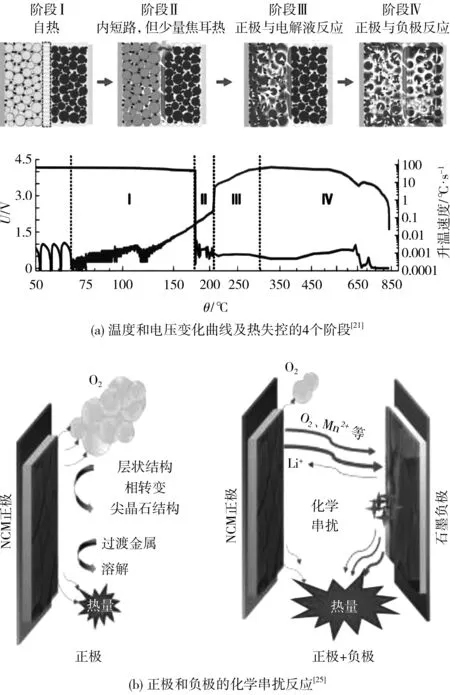

热滥用工况包括环境温度过高或电池局部过热,将会引起电池内部一系列的连锁反应,导致温度进一步升高,出现热失控现象。电池在热失控过程中发生的反应主要包括:①SEI膜分解反应;②负极-电解液的化学反应;③正极-电解液的化学反应;④电解质分解反应;⑤正负极的化学串扰反应;⑥黏结剂与电极的化学反应。软包装三元正极电池热失控的发展过程除加热阶段外,还存在4个阶段和3个特征温度,如图2和图3所示。

图2 热失控的发展过程Fig.2 Development process of thermal runaway

图3 软包装NCM333三元材料锂离子电池热失控过程Fig.3 Thermal runaway process of pouch NCM333 ternary material Li-ion battery

阶段Ⅰ:电池达到自热温度(70~120℃),负极表面的SEI膜膨胀分解,负极与电解液发生反应,形成新的SEI膜并放出热量。生成的SEI膜处于亚稳态,随着电池温度持续升高,SEI膜持续分解-生成循环,电解液中可用Li+含量减少,电极极化增强;阶段Ⅱ:电池温度上升至隔膜熔点,隔膜大规模裂解失效,出现内短路;阶段Ⅲ:正极产生的氧物种(O-2、O-和)与电解液发生反应,并伴随剧烈的产热,电解液大量分解并产生可燃气体,电池温度上升至热失控起始温度;阶段Ⅳ:正极产生的氧气穿过电解液和隔膜,与负极发生反应[见图3(b)],而正极和电解液的反应热在该阶段达到峰值,电池升温速率提高一个数量级。随后,正极分解产生的氧气与可燃气体反应,电池出现燃烧现象,温度将达到峰值。此过程中,引起电池继续升温的热量主要来自正极和电解液的反应热、氧气和负极的反应热以及氧气和可燃气体的反应热等[20-21]。圆柱形电池和方形电池内部装有安全阀,因此热失控过程较软包装电池多一个特征温度。18650型电池在进入自热阶段后,温度上升,安全阀打开,外部空气进入电池中。进入的空气与电解液、活性材料发生放热反应,温度继续上升[见图4(a)][22]。电池自热温度取决于负极SEI膜的稳定性,而正极活性材料稳定性决定了热失控起始和峰值温度。

图4 18650型NCM523三元材料锂离子电池热失控过程[22]Fig.4 Thermal runaway process of 18650 type NCM523 ternary material Li-ion battery[22]

钴酸锂(LiCoO2)在150℃左右将开始发生分解反应,LiNixCoyMn1-x-yO2(NCM)三元活性材料在210℃左右开始分解,而LiFePO4在310℃以上才会分解,说明不同体系电池的热失控特征并不一致[3]。T.Inoue等[23]利用加速量热(ARC)仪对两种全电池的热失控特征进行分析。在热滥用条件下,镍钴铝(NCA)三元材料锂离子电池热失控是由正极与电解液的氧化还原反应引起。一些文献[20-21,24-25]通过事后分析和半电池测试发现,正极释放氧物种(、O-和)与电解液的反应热是诱发NCM333、NCM523和NCM811三元材料软包装锂离子电池热失控的主要原因。当氧物种穿过隔膜与负极反应时,电池产热速率达到峰值。此外,随着NCM|LiPF6(EC+DEC)体系中Ni含量的升高,氧物种释放的起始温度降低,释放速率(强度)明显增加。三元材料电池能量密度与Ni含量具有较高的相关性,但过高的Ni含量会影响电池体系的安全性,所以三元材料的选择要考虑能量密度和安全性之间的平衡。B.B.Mao等[22]利用ARC仪研究了荷电状态(SOC)对18650型NCM523三元材料锂离子电池热失控特征的影响。电池热失控特征温度随着SOC的升高而降低[见图4(b)],即电池所含能量越多,危险性越高。P.J.Bugryniec等[26]利用ARC仪研究了LiFePO4体系电池的热失控过程。当SOC≥1.0时,诱发电池热失控的主因是正、负极副反应的协同作用;而当SOC<1.0时,负极分解反应占主导地位。电池体系和SOC对热失控发生和发展过程的影响较大,甚至决定了热失控的主反应,所以热失控机理还需进一步研究,包括电池负载状态下SOC连续性变化及材料老化对热失控机理的影响。

2 不同环境温度下的热失控机理

环境温度对电池的性能和安全性影响较大,根据电池的安全工作温度范围,环境温度可分为3种:①低温(<0℃);②正常温度(0~50℃);③高温(>50℃)。

2.1 低温环境

在低温环境下(<0℃),电池热失控的风险主要来自充电过程中负极表面形成的析锂层和锂枝晶[27]。根据阿伦尼乌斯公式,低温环境下,电极反应活化能增大,电荷转移动力学和电化学热力学特征降低,电解液的离子扩散速率减小,导致电池极化增大。负极表面的析锂反应速率高于嵌锂反应,并逐渐形成析锂层,使可用的Li+减少,表现为电池实际容量下降。析锂层更容易出现锂沉积现象,析出的金属锂会外延并形成锂枝晶。锂枝晶发展至一定程度,将会刺穿隔膜,造成电池内短路,形成电滥用。A.Friesen等[28]研究发现,析锂层会促进碳酸盐基电解质的还原和分解,导致自热增加,降低电池中放热反应的起始温度。此外,析锂层会与电解液发生剧烈的放热反应,生成亚稳态SEI膜[29]。当充电倍率增大时,正极脱锂速率随之增大,锂沉积效应更明显。

2.2 正常温度环境

锂离子电池在充电时的嵌脱锂反应为吸热反应,放电时为放热反应。理论上,电池在正常温度下并不会发生热失控,因为电极活性物质可逆相转变产生的热量不足以使电池进入自热状态。实际上,电池在正常温度下的产热可分为可逆热和不可逆热[30]。可逆热主要指熵变,而电池由于内阻和极化效应产生的不可逆热远大于可逆热。D.Bernardi等[31]提出了一种电池产热模型,表达式见式(1):

不可逆热主要包括欧姆热和极化热。欧姆热由电解液、电极、隔膜等电池结构的欧姆内阻引起;而极化热主要源自电化学极化和浓差极化[32]。电池高倍率充放电时,会产生大量不可逆热并快速升温。此外,随着电池持续放电至低SOC(<0.3)时,正极活性材料内部离子间的相互排斥力增大,极化内阻迅速上升,产热大幅度提高,电池将达到自热温度。M.Keyser等[33]模拟在较差的散热条件下,以350 kW的功率对18 Ah NCM三元材料软包装电池进行充电,电池平均温度可以在750 s内达到350℃,远高于热失控起始温度和隔膜的熔化温度。

随着环境温度升高,电解液黏度减小,离子电导率增大,电池欧姆内阻降低。此外,电极材料的离子扩散和电荷传递速率增大,可减缓电池的电化学极化和浓差极化,但高温会加快电池老化,并引发副反应链,所以研究电池存放和热管理系统时,应充分考虑电池内阻对环境温度的依赖性以及副反应的起始温度,在保证安全性的同时,提高能量利用率。

2.3 高温环境

在高温环境下(>50℃),电池热失控的风险来自于过热引起的热滥用。高温会加快SEI膜生长和正极活性材料降解,使SEI膜过厚并脆化,增大电池极化。此外,正极性能下降并产生气体,加快电池容量衰减。在此环境下,即使是低倍率充放电,电池仍存在热滥用风险,故需利用热管理技术,对有长时间负载或高倍率放电需求的电池组进行降温[34]。

从材料的角度,应改善电极材料、电解液、隔膜和SEI膜的各项性能,如离子扩散系数、电导性、热稳定性和阻燃性,以减少电池中的产热和劣化。提高SEI膜和隔膜的分解温度,可以提高热失控特征温度,但目前仅从材料角度无法避免热失控的发生,尤其是高温或高倍率放电的情况下。针对电池在不同环境温度下的安全问题,设计电池或电池组级别的智能化热管理系统,是一种行之有效的方法。

3 结论

热失控是阻碍锂离子电池行业发展的关键问题,而热失控过程与电池SOC、材料、形状等自身因素,以及滥用条件、环境温度等外在因素密切相关。

根据失效形式,电池滥用工况可以分为机械滥用、电滥用和热滥用等。这3种滥用情况并非独立出现,更倾向于某一滥用工况引起多米诺反应链,最后导致电池过热。影响机械滥用和电滥用的内在因素包括隔膜、电解液和壳体;而热失控特征温度的决定因素主要为电池内部材料,如电极、电解液和隔膜的热稳定性。

根据潜在隐患,环境温度可以分为低温(<0℃)、正常温度(0~50℃)和高温(>50℃)。低温下,锂沉积和枝晶可能引起电池内短路,形成电滥用;正常温度下,自身产热可能导致电池过热,形成热滥用;高温下,电池会遇到更为严重的热积蓄问题,并加快电池材料分解。锂离子电池工作性能对温度具有较高的依赖性,当电池内部热量无法及时消散而导致温度超过安全上限时,电池容量下降且可能出现鼓包变形,甚至进入热失控状态。

从材料方面提高电池本质安全性是锂离子电池行业发展的重要性研究,而开发热管理系统也为当前的必要之举。