基于 ABAQUS 裂纹应力强度因子相互作用研究

2022-04-29余祥峰

余祥峰

摘要:文中基于ABAQUS建立含裂纹的无限大平板有限元模型,分析在单向拉伸载荷作用下,裂纹长度与角度与应力强度因子的关系,并将有限元解与理论解比较,数值十分接近,表明有限元解具有较高精度。通过在模型中建立同轴和异轴双裂纹模型,分析不同裂纹间距对应力强度因子的影响,结果表明,裂纹间距小于临界值时,两裂纹相互作用呈指数级变化。间距大于临界值相互作用很小,可忽略不计。同样裂纹间距下,异轴裂纹应力强度因子大于同轴应力强度因子,异轴裂纹更容器扩展。

关键词:ABAQUS;应力强度因子;相互作用

Study on the Interaction of Crack Stress Intensity Factors Based on ABAQUS

YU Xiang-Feng

(Xiamen Special Equipment Inspection and Testing Institute, Xiamen 361000, Fujian, China )

Abstract: The finite element model of infinite plate with crack was established based on ABAQUS. The relationship between crack length and Angle and stress intensity factor under unidirectional tensile load was analyzed. The finite element solution was compared with the theoretical solution, which showed that the finite element solution had high precision. The effects of different crack spacing on the stress intensity factor were analyzed by establishing coaxial and different axial double crack models in the model. The results show that when the crack spacing is less than a critical value, the interaction between the two cracks changes exponentially. The spacing is greater than the critical value and the interaction is small and negligible. Under the same crack spacing, the stress intensity factor of the axial crack is larger than that of the axial crack, and the axial crack propagates more.

Key Words: ABAQUS; Stress intensity factor; Interaction

1引言

随着石油化工等能源行业的飞速发展,越来越多装置朝着大型化方向发展,类似于球罐等大型容器使用率越来越高。由于其自身尺寸限制,球罐无法在制造厂制造,只能通过现场组焊。然而,现场焊接基本采用手工操作,不仅工作量大、施工周期长,且室外焊接工况较为恶劣,更难以把控质量。投用后的球罐在首次检验时,经常会发现大量裂纹,有些裂纹几乎从内表面穿透到外表面。许多裂纹并不是单一出现,而是呈多条聚集,角度及形状多样出现。存在裂纹构件能否继续安全使用,裂纹是否会失稳扩展从而导致结构破坏一直是研究的重点。线弹性断裂力学为目前大多数裂纹体的分析提供了基础,应力强度因子表征了裂纹尖端应力、应变场的奇异性强度,是裂纹分析的关键参量。当裂纹尖端的应力强度因子KI小于材料的断裂韧性KIC时,构件被认为是可以安全使用的[1-2]。因此,分析研究裂纹尖端的应力强度,特别是多裂纹之间相互作用的规律有重大现实意义。对于二维平面问题常用的应力强度计算方法有数学分析法和有限元法。对于一些简单模型,数学分析法可以得到精确值。然而在实际工程中,由于裂纹体的结构往往十分复杂,很多裂纹之间存在相互作用,数学分析法就存在很大局限性。有限元法能利用计算机强大的建模功能和计算能力,能够不断接近应力强度因子精确值。龙靖宇等分别用不同的方法计算出裂纹尖端的应力强度因子。将解析法求得的应力强度因子值与有限元法进行比较,得出用有限元方法计算具有较高的精度[3]。国内外已有许多学者对裂纹间的相互作用做了大量研究,黄一等[4]基于裂纹最大张口位移研究有限平板中多条共面穿透裂纹的相互作用,结果表明裂纹间相互作用与裂纹长度之和有很大关系。间距小于两裂纹长度之和时,相互作用影响呈指数增加。间距大于裂纹长度之和时,相互作用可忽略不计。Kamaya和Sethuraman等人[5-6]研究多裂纹间的相互作用,结果均表明两裂纹内端点受裂纹相互作用的影响最大,且随裂纹间距的减小和次裂纹尺寸的增大,裂纹相互作用的影响会增大。Carpinteri等[7]对有限厚度和宽度平板中两共面等大半椭圆表面裂纹的研究指出,裂纹深度和间距对相互作用有很大影响,裂纹形状因子在裂深较大情况下对相互作用影响更显著。梁光川等[8]开展管道表面裂纹倾角对断裂参数影响规律的研究,得到裂纹尖端J积分值随裂纹倾角近似呈余弦函数规律变化的结论。马振洲等[9]为研究界面裂纹动态应力强度因子在冲击荷载作用下的变化规律,演算出界面裂纹尖端的应力强度因子表达式。张硕[10]研究垂直于界面的裂纹问题,计算垂直于界面的裂纹应力强度因子。杨军辉等[11] 开发了一种加料有限元方法来求解裂尖位于界面上的垂直双材料界面裂纹应力强度因子。文中基于ABAQUS对含裂纹缺陷平板进行分析,计算不同裂纹长度、不同角度及多裂纹之间相互作用下的应力强度因子值,分析其变化规律。

2模型建立

以含长度为2a=10mm的裂纹平板为研究对象,模型尺寸为100mm×100mm。平板一端固定,一端受100MPa均布拉应力作用,如图1所示。为减少计算量,仅对裂纹区域网格进行细化,并采用二次完全积分单元CPS8,网格划分如图2所示。模型材料采用常见的Q345R,弹性模量为210GPa,泊松比为0.3。

3单裂纹分析

3.1 裂纹长度的影响

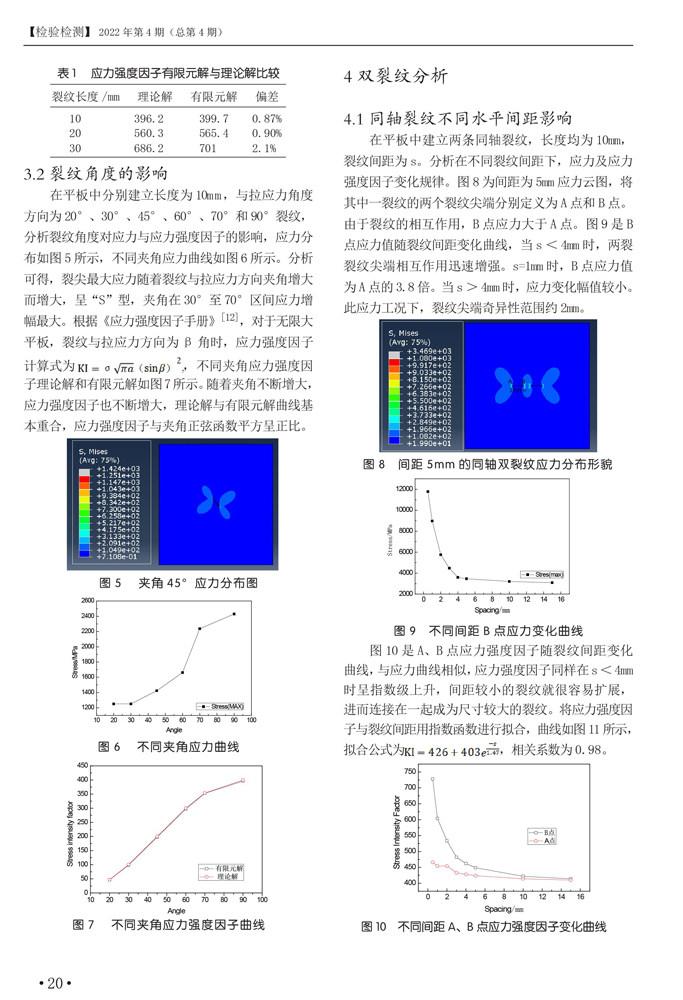

3.2 裂纹角度的影响

4双裂纹分析

4.1同轴裂纹不同水平间距影响

在平板中建立两条同轴裂纹,长度均为10mm,裂纹间距为s。分析在不同裂纹间距下,应力及应力强度因子变化规律。图8为间距为5mm应力云图,将其中一裂纹的两个裂纹尖端分别定义为A点和B点。由于裂纹的相互作用,B点应力大于A点。图9是B点应力值随裂纹间距变化曲线,当s<4mm时,两裂裂纹尖端相互作用迅速增强。s=1mm时,B点应力值为A点的3.8倍。当s>4mm时,应力变化幅值较小。此应力工况下,裂纹尖端奇异性范围约2mm。

4.2异轴裂纹不同垂直间距影响

5结论

文中应用ABAQUS有限元软件对含裂纹的无限大平板进行计算,分析不同裂纹长度、角度和间距对应力强度因子的影响,结论如下:

(1)在平板中建立不同长度和角度裂纹,分析应力强度因子变化规律。结果表明有限元法计算结果与理论解偏差很小。无限大平板裂纹应力强度因子与裂纹长度和角度的关系为。

(2)裂纹间距小于临界值时,两裂纹相互作用呈指数级变化。间距大于临界值相互作用很小,可忽略不计。

(3)在相同情况下,异轴裂纹相较于同轴裂纹应力强度因子值更大,裂纹更容器扩展。

(4)用指数函数拟合应力强度因子与裂纹间距关系,相关系数接近1,符合性较好。

参考文献

[1]李志安,等.压力容器断裂理论与缺陷评定[M].大连理工大学出版社,1994.

[2]黄菲.压力容器裂纹缺陷的安全评定与有限元模拟[D].北京:北京化工大学,2010.

[3]龙靖宇,王宏波.基于有限元法的二维裂纹应力强度因子研究[J].武汉科技大学学报(自然科学版),2005,Vo.l28,No.3:244-246.

[4]黄一,陈景杰,刘刚.基于最大张口位移计算多条共裂纹应力强度因子的方法研究[J].机械强度,2010,32(6):1002-1007.

[5]Kamaya M,Cho M,Gun M.Influence of the interaction on stress intensity factor of semielliptical surface cracks[J].Journal of Pressure Vessel Technology,2008,130:1-6.

[6]Sethuraman R,Reddy G S S,Ilango I T.Finite elementbased evaluation of stress intensity factors forinteractive semi-elliptic surface cracks[J].International Journal of Pressure Vessels and Piping,2003,80(12):843-859.

[7]Carpinteri A,Brighenti R,Vantadori S.A numerical analysis on the interaction of twin coplanar flaws[J].Engineering Fracture Mechanics,2004, 71:485-499.

[8]梁光川,李杭杭,周军.裂纹倾角对管道表面裂纹断裂参数的影响[J].油气储运,2017,36(6):689-693.

[9]马振洲,王小乐,刘恩欣,等.双材料界面裂纹动态应力强度因子有限元分析[J].水利与建筑工程学报,2019,17(2):101-104.

[10]张硕.垂直于界面裂纹应力强度因子及断裂过程区研究[D].石家庄:石家庄铁道大学,2018.

[11]杨军辉,雷勇军.垂直界面裂纹应力强度因子的加料有限元分析[J].工程力学,2016,33(2):59-65.

[12]中国航空研究院.应力强度因子手册[M].北京:科学出版社,1993,68.