石化装置燃爆事故后果与防控模拟研究*

2022-04-29王一昊凌晓东辛保泉

王一昊,凌晓东,辛保泉,卢 卫,姜 雪

(1. 中石化安全工程研究院有限公司化学品安全控制国家重点实验室,山东青岛 266104 2. 中石化国家石化项目风险评估技术中心有限公司,山东青岛 266071)

0 前言

作为石化产品的核心,乙烯以其极易燃的物理性质被列入《首批重点监管的危险化学品名录》(安监总管三〔2011〕95号)[1],如何安全、高效地生产、运输、储存、利用乙烯成为研究的热点问题。

随着计算机技术与计算流体力学、热力学、爆炸力学等的结合,计算流体力学(CFD)仿真计算得到迅猛发展,诸多学者利用CFD软件开展了大量事故后果研究。Lucas等[2]通过计算流体动力学工具FLACS-Hydrogen验证了在3.048 m集装箱内进行通风爆燃实验的浓度和压力数据,提高了通风爆燃实验的规范性;Vyazmina等[3]通过FLACS模拟了氢气排放爆炸结果,讨论了浓度、阻塞排放面积和点火位置的影响,对FLACS以及工程模型的应用提出了建议;白洁等[4]基于CFD和埋地储罐的数学模型,分析构建了加油站埋地油罐燃爆模拟方法;类似地,通过FLACS工具,凌晓东[5]建立了LNG槽车装卸区的全尺寸三维模型并模拟了泄漏速率、最大超压等特征,张少华等[6]建立了全尺寸特高压变压器模型,模拟了蒸气云爆炸后的两类工况。

目前对于乙烯事故的研究主要集中在小范围、低维度,对于复杂地形下大空间尺度、多装置的场景研究较少。石化厂区通常占地面积大,存在多个建筑物,设备、管线分布复杂,传统的CFD工具建模难度大,对模型进行离散化所得到的网格质量差,不利于模拟计算。因此,使用FLACS软件对某聚乙烯装置进行建模,模拟全厂性、全范围的乙烯气体泄漏扩散及爆炸的后果,提供泄漏的波及范围及爆炸影响并对最大爆炸力进行计算,针对爆炸后果对抗爆墙进行性能研究。

1 扩散及爆炸理论

采用有限体积法和分布式多孔结构思想来分别描述气体扩散及爆炸过程。

1.1 气体扩散模型

对于气体扩散,采用有限体积法[7]在三维笛卡尔坐标下求解描述流体特性的质量、动量、能量及组分守恒的N-S方程,见式(1)。

(1)

式中:φ——通用求解变量,包括质量、动量、能量等变量;

ρ——气体密度,kg/m3;

xj——j方向上积分;

ui——i方向上的速度矢量;

Γφ——扩散系数;

Sφ——源项。

对于湍流条件,使用k-ε湍流模型。该模型假设流动为完全湍流,分子黏性的影响可以忽略。标准k-ε模型湍动能和耗散率方程见式(2)和(3)。

(2)

(3)

式中:Gk——平均速度梯度引起的湍动能;

μ——有效黏度,Pa·s;

ε——湍动能的耗散,m2/s3;

k——湍动能,m2/s2;

σk——应力张量,N/m2;

Gb——浮力引起的湍动能;

YM——湍流脉动膨胀对总耗散率的影响;

C1ε——常量,通常取1.44;

C2ε——常量,通常取1.92;

C3ε——常量,通常取0.8。

湍流黏性系数μt:

μt=ρCμk2/ε

(4)

对于入口风断面,可采用式(5)。

(5)

式中:z——距离地面的高度,m;

U——风速,m/s;

z0——大气粗糙度长度,m;

u*——摩擦速度,m/s;

ψm——常量。

摩擦速度u*的计算公式为:

(6)

式中:U0——平均风速,m/s;

Zref——参考高度,m。

对于常量ψm,采用den Bosch公式计算:

(7)

式中:ξ——组分含量;

L——长度尺度,m。

1.2 爆炸模型

准确描述复杂的几何形状以及将几何形状与流动、湍流和爆燃火焰相结合是爆燃事故模拟的关键因素。采用分布式多孔结构思想[8-9]来描述爆炸过程。引入孔隙度的概念,将设备结构构件和管道等物体描述为每一个控制体表面上的面积孔隙度,在控制体内部则描述为体积孔隙度。

燃烧模型采用β小火焰模型,点燃燃料和氧化剂的预混气云会逐渐燃烧直至发生爆炸。在爆炸中,火焰将会加速并且变成湍流,湍流燃烧速率远远大于层流燃烧速率。

燃料质量分数方程中扩散系数D为:

D=μeff/σfuel

(8)

定义一个无量纲反应速率W。在β小火焰模型中,D和W通过式(9)和(10)进行调整:

(9)

(10)

式中:lLT——β模型中的长度,m。

燃料的反应速率Rfuel通过式(11)进行计算:

Rfuel=-Wρmin[δH(χ-χq),χ, 9-9χ]

(11)

式中:δH——单位阶跃函数;

χ——过程变量;

χq——χ的淬熄极限。

2 模型建立

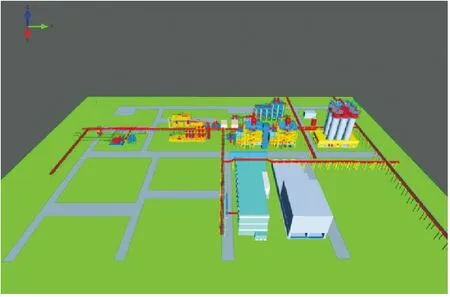

利用FLACS前处理工具CASD建立某聚乙烯装置全尺寸、全厂性的三维模型,主要包括聚合单元组及其附属管道设备、中控室及相邻建筑物、抗爆墙等。装置区长280 m,宽200 m,分为粉料仓、聚合单元、精制单元、丁烯罐区等区域,发生泄漏的反应器位于聚合单元平台二层,周围设备及管线布置较为密集,平台形式考虑为花纹钢板。以正东方向为X轴,正北方向为Y轴,垂直方向为Z轴,按照1∶1比例建立装置全尺寸模型,采用快速网格工具划分网格,核心区域选取110 m×35 m×20 m,网格尺寸设置为0.5 m×0.5 m×0.5 m,对泄漏位置附近的网格进行加密,随着气体的扩散慢慢趋于平衡,在满足计算的同时采用1.2倍系数将非核心区网格进行稀疏,以提高计算效率,最终网格数量为1 015 200个。在抗爆墙及控制室迎爆面上均匀设置监测点,监测点间隔0.5 m,监测点总数为1 143个,分别记为MP 1~MP 1143。厂区总图、抗爆墙位置分别如图1、图2所示。

图1 厂区总图

图2 聚合单元8.3 m高抗爆墙模型

模拟泄漏对象为乙烯,其主要物性参数为:分子量28.05 kg/kmol,LFL(体积分数)2.3%,UFL(体积分数)32.3%,临界温度9.19 ℃,临界压力5.041 MPa,标准沸点-103.7 ℃,溶点-169.1 ℃。

根据风玫瑰图得知该装置所在地区全年平均风速为2.9 m/s,温度取全年平均气温12.9 ℃,大气稳定度为F,初始湍流强度0.1,湍流长度尺度0.01,地面粗糙度0.01 m。模拟时间取10 min。该场景下操作压力为2.19 MPa,操作温度为100 ℃。

3 泄漏扩散模拟

事故模拟反应器因安全措施失效导致超温超压运行,管线的薄弱环节发生泄漏,高压使大量乙烯气体经泄漏孔泄漏至大气环境中,乙烯体积迅速膨胀,遇点火源发生爆炸。泄漏孔径选取AQ/T 3046—2013《化工企业定量风险评价导则》中建议的中孔泄漏取值50 mm,泄漏方向保守取为正东方向,该方向下泄漏后果最为严重。在2.19 MPa压力下,乙烯气体从泄漏位置喷出,经过扩散蔓延,600 s时气云浓度分布如图3所示。

图3 聚合装置发生50 mm孔泄漏600 s时乙烯气云浓度分布

根据图3中乙烯气云浓度分布可知,当聚合单元进出口管线发生正东方向泄漏时,浓度随时间及距离增加而逐渐降低。由于建筑物的阻挡作用,0.5 LFL浓度的波及范围约为25 m,0.25 LFL浓度的波及范围较大,约为98 m。乙烯气体在泄放初始动量的作用下主要向抗爆墙及控制室方向快速蔓延,部分气体翻越抗爆墙进入控制室区域,具有较大的爆炸风险。在主导风向西南偏南风的影响下,扩散主要集中在装置北侧区域,南侧区域受影响较小。

4 爆炸模拟

4.1 乙烯爆炸模型

重点关注聚合单元泄漏扩散并发生爆炸后对抗爆墙及中控室区域的冲击影响。冲击波对人员、建筑物和车辆的伤害与冲击波的超压和冲量作用过程等有关,主要关注的参数有气云体积与位置、点火源、环境参数、距离、冲击波超压作用时间等。

为保守估计爆炸后果,对泄漏600 s后的乙烯气云爆炸后果模拟计算。Q9气云是泄漏产生的非均质气云当量对应的化学计量气云体积,预计会产生与原始云类似的爆炸载荷。50 mm孔径的乙烯泄漏600 s后形成的Q9气云体积最大为1 600 m3,气云尺寸取为20 m×20 m×4 m。监测点设置在抗爆墙正对气云一侧以及抗爆墙后的中控室外墙,抗爆墙及控制室迎爆面如图2中标注。

已知当前抗爆墙高度为8.3 m,厚度为0.5 m,建于聚合装置与中控室之间,长度29 m。接下来将通过FLACS软件模拟爆炸的三维效果以及爆炸产生的力学冲击,对爆炸时压力分布及抗爆墙的抗爆性能进行研究。

4.2 乙烯爆炸数值模拟结果

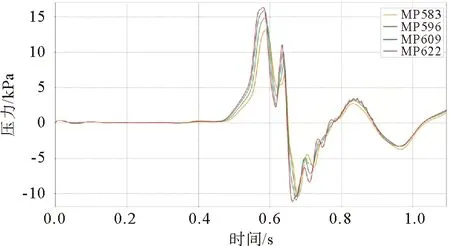

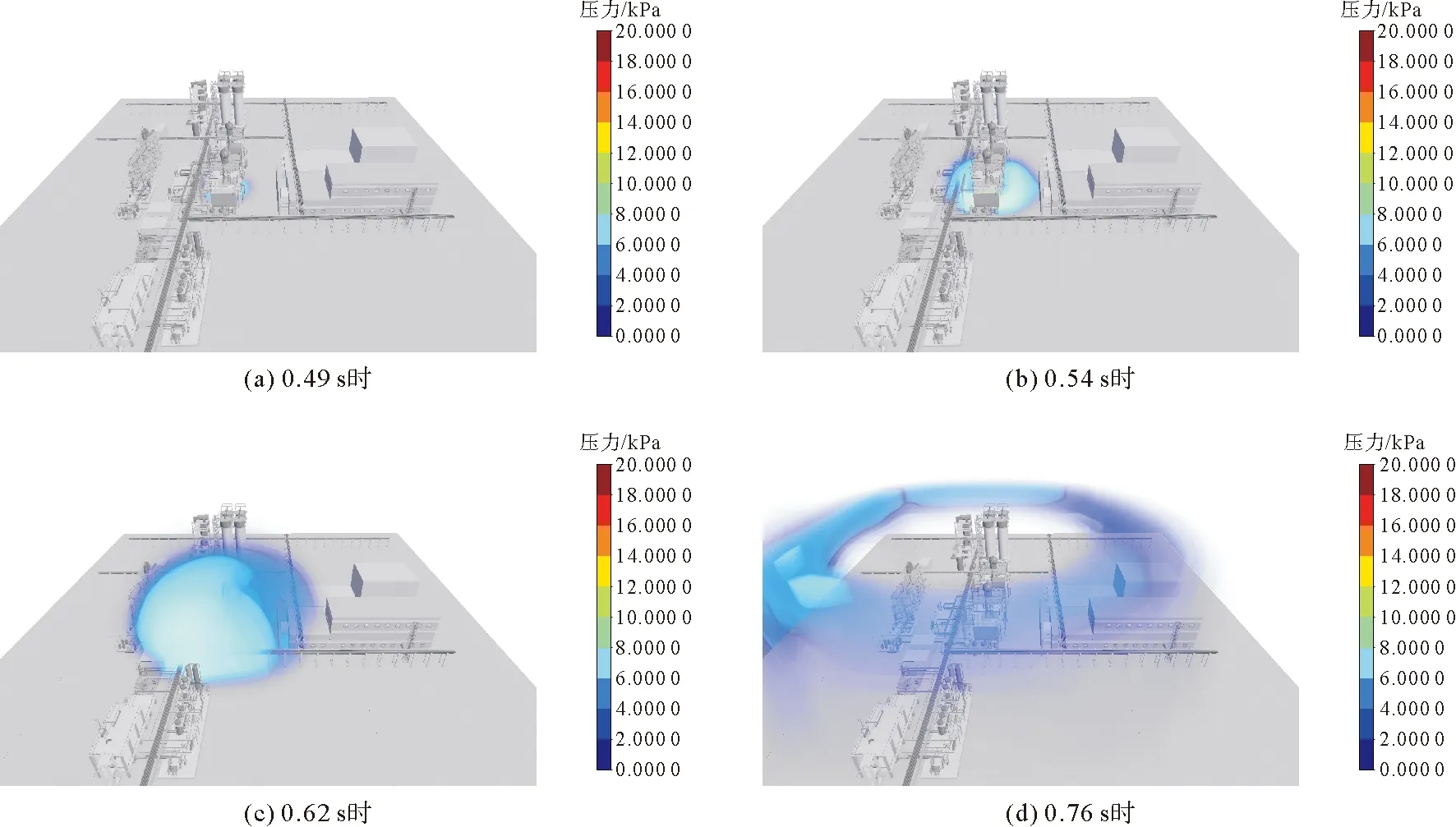

通过FLACS软件模拟爆炸结果,计算结果如表1所示。乙烯气云爆炸时各监测点所受超压逐步递增,取最大超压的监测点MP 622,选取其临近监测点MP 583、MP 596、MP 609,记录4个监测点所受超压如图4所示。厂区三维爆炸压力场如图5所示。

图4 乙烯气云爆炸时抗爆墙所受冲击结果

图5 1 600 m3当量乙烯气云三维爆炸压力场

表1 1 600 m3当量乙烯气云爆炸时所产生的冲击结果

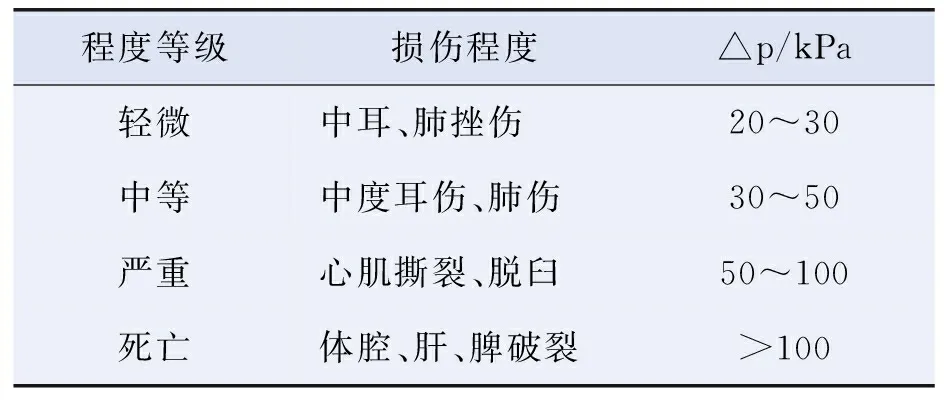

人体能够承受一定的爆炸超压冲击。爆炸冲击波对人体的伤害准则如表2所示[10]。

表2 冲击波对人体的伤害

分析结果可知,作用在抗爆墙迎爆面超压达到16.3 kPa,由于抗爆墙的存在,大部分超压冲击波都能被抗爆墙有效阻挡,使得中控室外墙的最大超压可以降到6.9 kPa以下,该超压对人体和建筑玻璃的影响较小。

5 结论与建议

a) 聚合单元管线发生50 mm孔径泄漏时,乙烯体积迅速膨胀;受风向和抗爆墙高度的影响,大量气云积聚在抗爆墙下部并向主导风向的下风向蔓延,当量气云体积较大,存在较高的爆炸风险;部分气云进入控制室区域,对控制室人员安全产生威胁。

b) 当泄漏的乙烯发生蒸气云爆炸时,作用在抗爆墙的超压超过15 kPa,该压力会造成低限度的严重结构破坏,墙和门变形,连接破坏。同时,爆炸冲击波通常出现在管道较密集的区域,应科学布置管线等设施,在设计阶段将隐患及时消除。

c) 抗爆墙高度为8.3 m时,中央控制室屋面所受最大正超压小于6.9 kPa,正压作用时间为70~100 ms,不会对人体及建筑产生严重伤害。

d) 建议企业在进行规划设计时,根据爆炸超压准则,合理制定装置区域各构筑物之间的安全距离,规划区域内人员的活动范围。为降低乙烯蒸气云爆炸事故后果,在日常操作中应加强管道裂纹的监测并及时检测维修,避免薄弱环节破裂情况的发生。