基于有限元仿真的聚酰亚胺切削参数优化

2022-04-29雷学林李子璇

张 航, 雷学林, 何 云, 李子璇

( 华东理工大学机械与动力工程学院 上海 200237)

多孔聚酰亚胺及其改性复合材料拥有耐热性好、化学性质稳定、机械强度高、摩擦因数低等众多优异特性,因此多孔聚酰亚胺多用作轴承保持架材料,可以实现空间执行机构轴承组件可靠性高、寿命长的工作特点[1-3]。轴承组件是转动部件的核心,是执行机构实现空间任务长寿命的关键,也是薄弱环节之一,直接决定产品的寿命。然而,聚酰亚胺作为典型的高分子材料,其熔点较低,切削加工过程中的局部高温易导致多孔材料的局部熔融与结构坍塌,造成多孔材料内部微流道截面的缩小甚至阻塞。由此可见,为改善多孔聚酰亚胺在切削加工过程中的切削状态,从切削条件入手,降低切削热,提升材料的被加工质量势在必行[4]。

若单纯借助实验方式对切削过程进行研究,不仅耗材耗时,且对实验设备精度和灵敏度有很高的要求。随着计算机的迅速发展,有限元仿真技术应用越加广泛,已成为一种计算精度高、适应性强的工程分析手段[5]。对此,可以借助具有高效非线性求解能力的有限元分析软件ABAQUS,在聚酰亚胺切削加工中实现建模、切削过程仿真、切削力及切削温度求解等。

对于高度非线性问题,ABAQUS 会自动选择合适的载荷增量和收敛准则进行非线性分析,并在处理过程中不断修正数值以确保获得精确的解答。有限元切削仿真过程参数众多,国内外学者对工程塑料及复合材料的部分切削参数进行了大量研究。夏晓东等[6]模拟切削表面形成过程及SiC 颗粒破碎过程,通过对比不同切深条件下刀具与SiC 颗粒相对位置的变化,总结出3 种脆性断裂现象和3 种不同类型的加工缺陷。秦旭达等[7]基于Hashin 失效准则研究了不同铺层复合材料的损伤机理,将铣削试验与仿真结果比较,验证了模型合理性。He 等[8]应用宏观机械模型分别模拟了Hashin 准则和最大应力准则下FRP(Fiber-Reinforced Polymer)三维损伤现象,仿真结果与传统二维模型所获结果相一致:即复合材料亚表面损伤随着纤维铺层角的增大而呈增大趋势。Cheng 等[9]应用微观机械建模方法建立了单向铺层CFRP(Carbon Fiber Reinforced Plastics)正交切削力热耦合模型,在微观尺度范围内揭示了CFRP 切削变形与切削力变化规律,取得了与试验相一致的观察结果。

总的来说,目前对切削仿真参数的研究主要集中在复合材料或金属基复合材料上,而对聚酰亚胺等高聚物材料研究较少。为更好地设计聚酰亚胺的切削工艺,本文通过ABAQUS 有限元分析软件,改变切削进给量,以常用的仿真输出结果(切削力、切削温度、切屑形态)为研究目标,以空间执行机构轴承保持架常用材料聚酰亚胺为切削仿真研究对象进行仿真研究。

1 实验准备

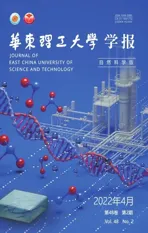

1.1 有限元模型的建立

ABAQUS 中单位制并非固定,因此用户需为各物理量采用相应匹配的单位,最终后处理的单位与所采用的单位制组合相对应[6]。本次仿真模型采用mm、N、t、s、MPa、J、s 为单位。构建聚酰亚胺工件尺寸为:20 mm×10 mm×5 mm,刀具直径为5 mm 的4 刃直角型立铣刀,螺旋角为45°,铣削方式为侧铣。仿真过程中刀具刚度远大于工件,故将刀具定义为刚体部件,铣刀自身不发生相对位移,此设定优势在于提高计算效率,使分析更容易收敛。

工件采用结构网格划分技术,全局撒种尺寸为0.4 mm,单元形状为标准线性正六面体。由于工件网格划分细、精度高,故选择单元类型为动力学温度-位移耦合的六面体线性完全积分,既节省计算时间也可保证位移结果较精确,适用于有严重扭曲的网格。刀具采用自由网格划分技术,单元形状为正四面体,单元类型为动力学温度-位移耦合的四面体线性完全积分。为避免仿真分析过程中发生网格畸变和刀具侵入工件内部的情况,设置刀具的单元尺寸大于工件网格尺寸。聚酰亚胺的有限元模型见图1。

图1 铣削聚酰亚胺的有限元模型Fig. 1 Finite element model for milling polyimide

ABAQUS 有限元分析是非线性动态模拟过程,故设置分析步时选取动力、温度-位移显式分析步,以精确计算、演示切削仿真过程,同时适当地采用质量缩放,在保证结果正确的前提下,加快计算时间。切削仿真过程设置刀具与工件相互作用类型为面-面接触,力学约束公式为罚函数;工件自身设置相互作用为通用接触,成对面为自身,可防止切屑侵入工件。两者接触属性的切向行为定义为摩擦因数0.25 的罚摩擦,法向行为定义为“硬”接触,生热下换热百分比为0.65。工件边界条件为完全约束,刀具只对进给方向和旋转方向进行设置,其余方向固定。

1.2 材料模型

工件材料为聚酰亚胺,刀具材料为YG8,工件及刀具材料详细物理属性见表1[10]。对ABAQUS 而言,合理使用UMAT/VUAMT 子程序(两者可通过接口程序转化)可以获得更为精确的材料本构模型。

表1 刀具和工件的物理参数Table 1 Physical parameters of tool and workpiece

本文采用动态显式仿真,故使用VUMAT 子程序。材料本构模型反映了应力与应变、应变率以及温度等之间的关系,其选择是正确计算切削仿真过程的关键[11-12]。一般而言,对于工程塑料的仿真计算多采用弹塑性本构模型,屈服极限取其应力-应变曲线的第一最高点。该模型中拉伸模量(E)的测量有两种方式:

(1)切线法测量(Tangent method)。对于弹性阶段出现明显正比关系的曲线,将正比率作为材料的拉伸模量;

(2)割线法测量(Secant method)。对于弹性阶段未出现正比关系的曲线,将原点与屈服点连线的斜率作为材料的拉伸模量[13]。

图2 示出了聚酰亚胺材料应力-应变的真实测试曲线与仿真曲线的比较。由图2 可知,两种拉伸模量的测量方式均与材料真实的数据有较大偏差,因此,若想要获得精准的材料本构方程,关键在于将材料非弹性段的数值输入到每一增量步中迭代。图3为构建VUMAT 子程序流程图,线性弹性阶段按拉伸模量和泊松比获取应力增量,非线性弹性阶段则根据输入的应力-应变数据计算拉伸模量,直至达到屈服极限。程序计算前需要录入材料完整的应力-应变数值,通过实时应力σ和应变ε的取值,计算当前的拉伸模量,在每个增量步计算前,子程序都会调取当前的拉伸模量,然后代入主程序进行分析。

图2 高分子材料应力-应变的曲线与仿真曲线比较Fig. 2 Comparison of real stress-strain curve and simulation curve of polymer materials

图3 程序整体流程Fig. 3 Overall process of the program

1.3 切削实验准备

为验证仿真结果,开展聚酰亚胺切削实验。实验采用韩国斗山DNM515 数控加工中心,切削过程为干式切削,工件材料为外径74 mm、内径58 mm、宽38 mm 的聚酰亚胺试样,实验所用为整体铣刀(三菱MSMHDD0500),刀片参数如表2 所示。测力仪为瑞士KISTLER 9257B 切削力测量系统,切削温度采用SMART SENSOR ST9450 红外热影像仪测量并记录数据,切屑形貌使用Easson-EV2515 影像仪观测,已加工表面形貌使用HITACHI S-3400N 扫描电镜拍摄。铣削实验设置如图4 所示。

图4 铣削实验设置Fig. 4 Milling experimental device

表2 铣刀尺寸参考值Table 2 Reference value of milling inserts

2 仿真结果分析

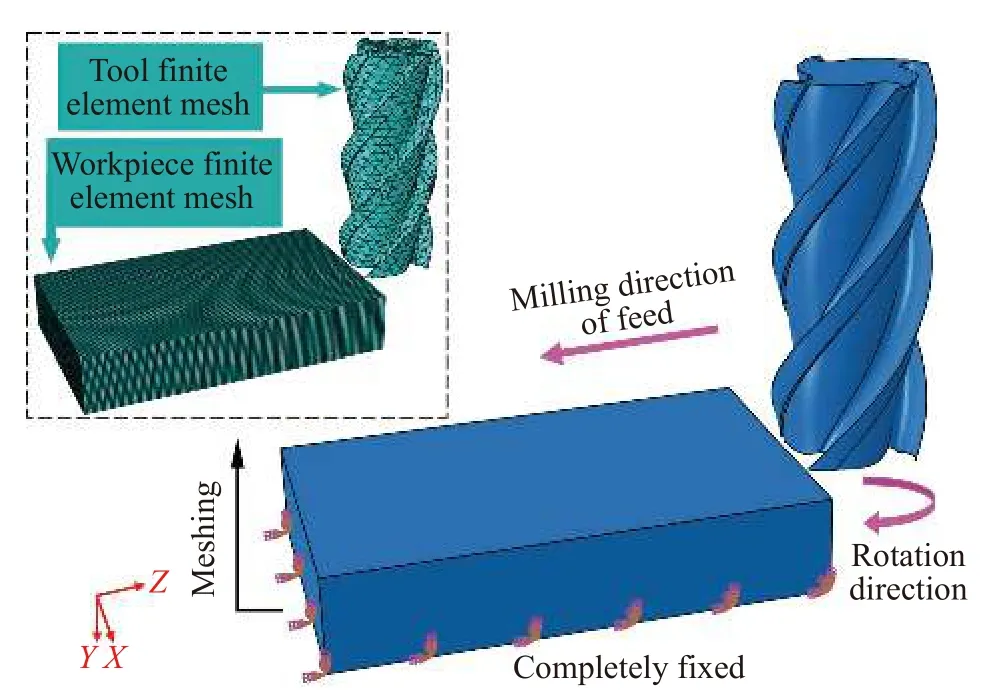

根据实际铣削聚酰亚胺的切削条件,在切削速度和切削深度一定的情况下研究进给量对切削力、切削温度和切屑形貌的影响。根据热塑性塑料的切削用量推荐表设定切削加工参数(如表3 所示,其中ap、vc、f分别为切削深度、切削速度和进给量),径向切深均为满刃切削。

表3 铣削仿真参数Table 3 Milling simulation parameter

2.1 切削力

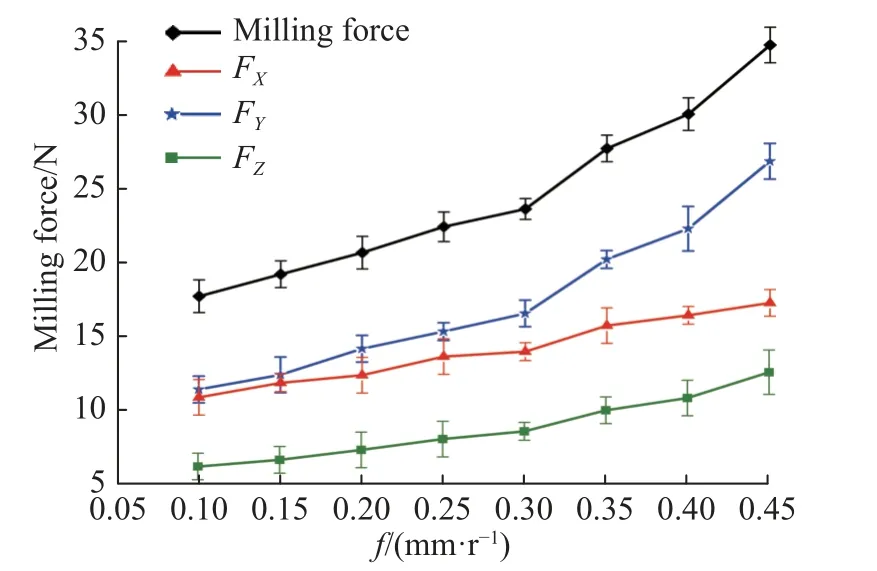

将铣削合力分解为3 个相互垂直的分力:FX(垂直于进给方向)、FY(刀具轴向)与FZ(铣刀进给方向)。图5 示出了上述8 组实验中,各向铣削力随进给量的变化曲线。可以看出,当进给量变化时,3 个方向的铣削力都随进给量提高而增大,切削力增速在进给量小于0.30 mm/r 时几乎相同;当进给量大于0.30 mm/r 时,X、Z方向切削力增速维持不变,Y向主切削力增长敏感,增速出现上升。分析认为,当进给量增大时,切削层厚度ac=fsinKr(Kr为主偏角)也相应增大,进而引起切削面积的增大,使得切削过程中的变形抗力增大,摩擦力增大,引起主切削力的增大,这点与铣削金属材料相似。进给量为0.10 mm/r时的切削合力(17.7 N)与进给量为0.45 mm/r 时的切削合力(34.7 N)相差49%,说明进给量的改变对切削合力的影响较大。

图5 进给量对铣削力的影响Fig. 5 Effect of feed rate on milling forces

2.2 切削温度

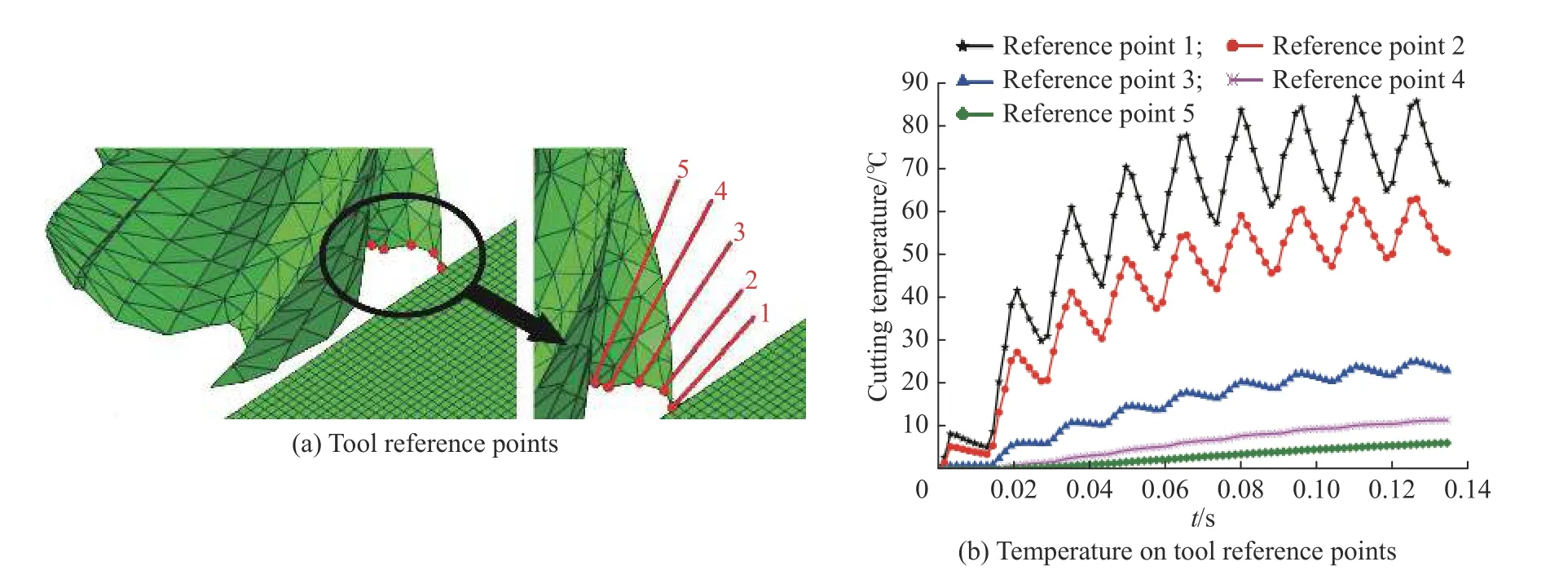

影响产品加工质量的因素主要是切削区域内的温度,过高的温度会造成材料熔融,产生废品。以第7 组仿真(f=0.40 mm/r)为例,如图6(a)所示为从切削刃往里依次做参考点1、2、3、4、5,图6(b)所示为仿真过程中,与切削刃相连的5 个网格结点的温度随时间变化的曲线。从图6(b)可以看出,切削温度最高点在刀尖参考点1 处,整个切削过程中切削温度的峰值为86.5 ℃,聚酰亚胺的长时工作温度为300 ℃,材料未发生分解失效。刀具在切削过程中,5 个参考点的温度均呈周期性变化,各点振幅随切削时间逐渐增大,最终趋于稳定。横向对比可以看出,从参考点1 到参考点5 的温度振幅越来越小,平均温度呈依次降低趋势。同一切削刃上的参考点温度变化周期相同,为0.014 s/r,计算得切削速度为68 m/min,与设置切削速度相差7 m/min,分析认为是计算时间间隔太大造成温度变化周期时间偏大。

图6 刀具参考点及对应温度Fig. 6 Tool reference point and corresponding temperature

2.3 切屑

由于塑料种类和切削条件不同,因而所形成的切屑种类也不相同[14]。在切削的过程中会形成4 类切屑:带状切屑、简单不连续切屑、复杂不连续切屑和破碎切屑。图7 示出了不同进给量条件下的切屑形态。从图中可以看出,随着进给量的增大,切屑分布越发密集。这是由于进给量增大,切屑面积增大,使刀具排屑压力升高,切屑不能及时排出造成。其次,切削的体积也随进给量的增加而增加,特别是进给量f=0.40 mm/r 后,切屑已成带状切屑。

图7 不同进给量条件下的切屑形态Fig. 7 Chips under different feed rate

分析认为,带状切屑产生的原因是工件与刀具发生挤压与摩擦过程中的高弹性使得材料剪切强度高于其剪切应力,虽然聚酰亚胺切屑发生分离,但其与工件间仅发生滑移,并未发生破坏。带状切屑需及时排除,否则易缠绕刀具并堆积成团,影响被加工表面质量。可以使用低温冷风辅助技术向切削区域输送高压冷空气流,将切屑吹向排除方向,同时也可冷却铣刀,提高刀具寿命。

2.4 切削参数的确定

本实验基于铣削加工聚酰亚胺的实际情况,建立聚酰亚胺切削的热-力耦合三维仿真模型,对铣削加工进行有限元分析。通过VUMAT 子程序搭建聚酰亚胺本构方程,比较仿真结果确定适合聚酰亚胺的铣削参数。从图5 可以看出,对铣削力而言,进给量的增大使得切削面积增大,各切削分力几乎均呈线性增加。切削温度受进给量影响较低,进给量为0.10 mm/r 与0.45 mm/r 时的最大切屑温度仅差14.1 ℃,且切削温度均在聚酰亚胺的分解温度内,保证材料不发生物理、化学性质的改变。进给量对切屑形状影响较大,较小的进给量会使切屑呈粉末状,排屑方便,避免黏结在工件表面;较大进给量条件下,切屑变为带状切屑,影响加工表面质量。小进给量虽然切削力、切削温度较低,但加工效率太低,综合考虑仿真结果及加工效率,认为供给量0.20 ~0.30 mm/r 为最适进给量,优势为切削力不会过大,保证刀具寿命;切屑大小合适,工件表面加工精度高;同时保证高水平加工效率。

3 实验结果比对

为验证聚酰亚胺最佳进给量参数的准确性,进行了8 组切削参数相同的聚酰亚胺铣削实验,对比相同条件下的仿真与实际切削加工时的铣削合力、铣削温度和切屑形态。

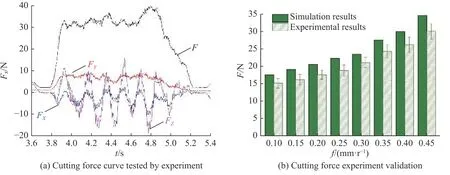

图8 为第8 组(f=0.45 mm/r)实验滤波后的切削力(Fs)曲线及仿真与切削实验的切削力对比图。由实测切削力曲线(图8(a))可以看出,主切削力为Z向分力,其次是Y向分力,X向分力最小,与图5 的仿真结果相同;由图8(b)可以看出,实验所得切削合力(F)均小于仿真结果,最大相差18%。图9 为第8 组(f=0.45 mm/r)实验的切削温度测量图及仿真与切削实验的切削温度对比图,实验所得切削温度均小于仿真结果,最大相差23%。仿真与实测的切削力与切削温度误差值均在可以接受的范围之内,切削力与切削温度的仿真值均大于实测值的原因是为加快计算结果,采用质量缩放提高系统动能,致使仿真的计算切削速度高于设定的切削速度。

图8 仿真与实验的切削力对比Fig. 8 Comparison of cutting force between simulation and experiment

图9 仿真与实验的切削温度对比Fig. 9 Comparison of cutting temperature between simulation and experiment

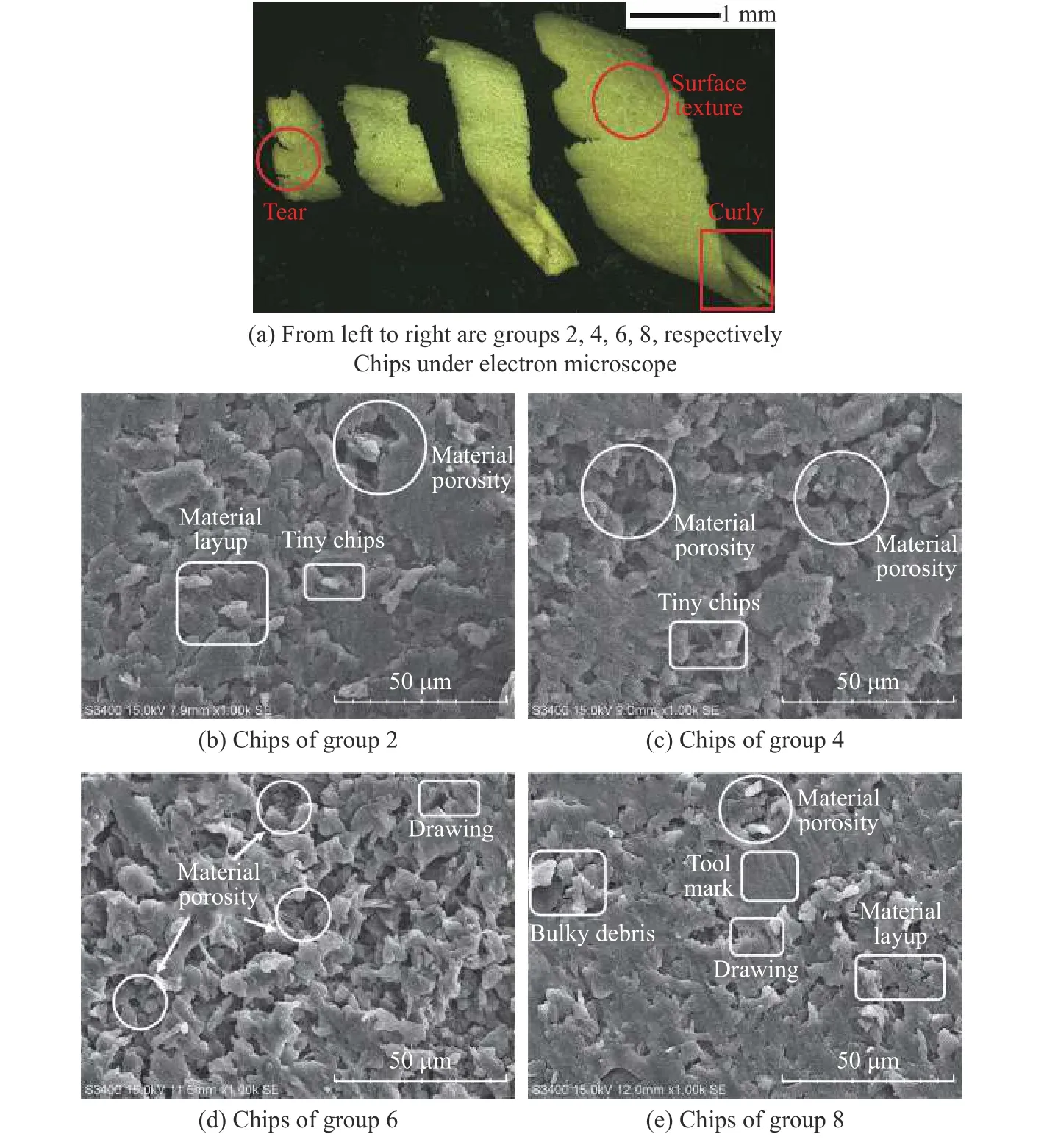

图10(a)中从左至右分别为第2、4、6、8 组切屑的电镜照片,图10(b)~10(e)示出了相应组已加工表面的SEM 图。由图10(a)可得,随着进给量增大,切屑卷曲程度逐渐增加,外表面纹路明显;进给量过小或过大都会产生切屑边缘撕裂现象。在切屑SEM 图中可以看到不同进给量条件下的工件表面情况,其中材料孔隙呈现多孔聚酰亚胺材料本身属性,材料孔隙越多,自润滑性能越高。当进给量增大时,附着在工件表面的微小切屑(第2、4 组)转变为大体积碎屑(第8 组),并出现刀痕、拉丝等缺陷;此外第2、8 组切屑的表面存在材料铺叠现象,严重堵塞材料表面多孔流道。总的来看,第6 组工件表面微孔堵塞率最低,工件表面质量最高。虽然仿真得到的切屑带状化程度小于实际切屑,但从切屑由细小碎粒向带状化的转变趋势来看,仿真结果与实验结果有较好的一致性。因此综合对仿真与实验主切削力和切屑形态的比较与研究,可以把进给量0.20~0.30 mm/r 作为聚酰亚胺切削工艺的合理取值。

图10 实验切屑形貌(a)及SEM 图(b~e)Fig. 10 Chip morphology and SEM by experiment

4 结 论

目前对于切削仿真的研究,很少涉及对聚酰亚胺等工程塑料本构方程的理论分析,同时也缺乏相关实验支撑。本文基于聚酰亚胺三维铣削仿真模型,通过动态热-力耦合模拟了切削加工过程及对仿真结果的后处理,得到以下结论:

(1)建立VUMAT 子程序嵌入的聚酰亚胺铣削仿真有限元模型,对比实验显示有限元仿真结果与实验结果有较好的一致性,证明了该有限元模型的可行性与准确性。利用此子程序只需输入聚合物材料的应力应变数据即可完成本构方程的搭建,具有一定普适性,对同类高分子材料的切削仿真有重要的指导意义。

(2)铣削聚酰亚胺时,进给方向铣削力FY相比铣削力FX、FZ增加得更为敏感,受进给量影响最大;切削温度受进给量的影响很小,在保持相同生产率的条件下,为降低切削温度,可以适当降低切削速度,提高进给量;当进给量大于0.40 mm/r 时,会产生带状切屑,易缠绕工件和刀具,且这类切屑断屑比较困难,应避免出现。

(3)通过单因素实验对比不同进给量条件下由仿真和实际切削加工所获得的主切削力、切削温度和切屑形态,确定了该条件下切削聚酰亚胺的最佳进给量为0.20~0.30 mm/r。在此进给量作为实际加工切削聚酰亚胺参数的条件下,得到了更为理想的切削力、切削温度和切屑形态输出结果。

符号说明