氮化硼和不同尺寸氧化铝复配对尼龙6/聚丙烯复合材料导热性能的影响

2022-04-29李春忠

苏 凡, 张 玲, 李春忠

( 上海多级结构纳米材料工程技术研究中心,超细材料制备与应用教育部重点实验室,华东理工大学材料科学与工程学院,上海 200237)

高集成化和功能化的微电子器件工作时产生的过剩热量会对微电子器件的性能、使用寿命和可靠性产生威胁[1-2]。借助材料的高导热性,热量可以快速地从发热器件散失到环境中。对于具有质量小、强度高、易成型、成本低等优点的聚合物基复合材料[3],因基体自身热导率(0.1~0.5 W/(m·K))的限制[4],很难满足人们对微电子材料的期望[5]。向聚合物中引入高导热性填料是提高材料导热性能最常用的方法。

高导热性无机填料如氧化铝、氮化铝、碳化硅、氮化硼(BN)等[6-8],在聚合物中可以提升复合材料热导率,同时能保留材料的高绝缘性能。BN 具有类石墨层状结构,是一种理想的无机导热填料,片状BN 的面内热导率为400 W/(m·K)。借助高添加量,二维的BN 片可以相互连接形成传热网络,显著提高材料的导热性。Kim 等[6]采用直接共混的方法引入填料质量分数为70%的BN,制备了BN/环氧复合材料,热导率显著提升到3.521 W/(m·K),但BN 的大量添加会带来制造成本高的问题。低成本的球形Al2O3具有各向同性的导热性(热导率30 W/(m·K))[9],在二维填料连接成导热网络时可起到辅助作用,并且降低各向异性。

填料的小尺寸化有利于在外力(例如重力、剪切力)作用下实现填料在基体中的取向排列和有序连接[10-12],这对复合材料热导率的提升具有重要价值。但由于填料的小尺寸效应,填料在聚合物中容易发生团聚[13-15],不利于导热填料网络的构架。借助多步成型方法,如冰模板法-真空浸渍法等,将小尺寸导热填料有序搭接形成填料网络后引入基体成型[16-18],热量可以在基体中沿填料网络快速转移,从而实现复合材料热导率的提升。常用工程热塑性材料,如聚丙烯(PP),尼龙6(PA6)等,受加工工艺的限制,导热填料网络只能在机械加工过程中引入到基体。目前对热塑性导热复合材料的研究主要集中于小尺寸填料在加工过程中均匀分散和取向连接两个方面,通过加工工艺的改进在基体中构建三维传热网络[19-22],以获得具有高热导率的复合材料。

本文采用两步法,首先将片状BN 和两种尺寸的Al2O3与尼龙6(PA6)基体预混,然后将预混物与聚丙烯(PP)基体二次共混,制得具有双相体系的BN/Al2O3/PA6/PP 复合材料;借助加工过程中的剪切力以及PP 相的体积排斥作用,实现BN 片和Al2O3球在PA6/PP 双相中的均匀分散、取向与连接,形成三维BN-Al2O3导热网络,并进一步研究纳米级Al2O3(Nano-Al2O3)和微米级Al2O3(Micro-Al2O3)对导热网络的贡献以及两种Al2O3复配对材料热导率的影响。

1 实验部分

1.1 原料与试剂

BN:牌号TW05,纯度99%,平均直径5 μm,片状,淄博晶亿陶瓷科技有限公司;Nano-Al2O3:纯度99%,平均粒径700 nm,上海迈瑞尔化学技术有限公司;Micro-Al2O3:纯度99%,平均粒径5 μm,上海迈瑞尔化学技术有限公司;PA6,牌号MF220,密度1.12~1.16 g/cm3,相对黏度2.20±0.03,熔点215~225 ℃,江苏瑞美福实业有限公司;聚丙烯,牌号T30S,密度0.89~0.91 g/cm3,熔点165 ℃,中国石油化工集团有限公司;聚丙烯接枝马来酸酐:工业级,阿科玛公司。

1.2 测试与表征

复合材料样品的拉伸强度和拉伸模量使用新三思企业发展有限公司的CMT4204 型万能试验机测得,参考标准GB/T 1 040.1-2018 和GB/T 1 040.2-2006,1B 型实验样条120 ℃烘干4 h 后在23 ℃环境中塑封放置24 h,以10 mm/min 拉伸速度测试材料的拉伸强度;以1 mm/min 拉伸速度测试材料的拉伸模量。纳米粒子的分散情况以及复合材料断面的微观形貌使用日立公司S-4 800 型扫描电子显微镜(SEM)分析:制样表面喷金50 s,测试电压15 kV。材料的面内、面外热导率使用德国耐驰仪器制造有限公司LFA447 型激光导热仪分析测试,将样品制备成直径Ф=25.4 mm、厚度为0.5~1.0 mm 的圆片进行面内导热测试,将样品制备成直径Ф=12.7 mm、厚度为0.5~1.0 mm 的圆片进行面外导热测试。热红外成像分析使用杭州海康威视数字技术股份有限公司 H36 型热红外成像仪表征。测试电源为中国成都英特罗克科技有限公司的IPD-12003SLU 型线性直流电源,输出电压8 V。温度计为英国思百吉中国分公司的450ATH型手持式温度计。

1.3 BN/Al2O3/PA6/PP 复合材料的制备

将Al2O3、BN 和PA6 按比例称取混合后,借助双螺杆挤出机共混制备出BN/Al2O3/PA6 预混物,然后将BN/Al2O3/PA6 预混物与PP 二次共混制备BN/Al2O3/PA6/PP 复合材料。混合制备过程中BN 在复合材料中的质量分数为25%且保持不变,PA6 与PP 的质量比为50∶50。加入的Al2O3有Nano-Al2O3和Micro-Al2O3两种尺寸,控制氧化铝的质量分数为0、5%、10%和15%。复合材料制备步骤如图1 所示。

图1 BN/Al2O3/PA6/PP 复合材料制备流程示意图Fig. 1 Schematic diagram of BN/Al2O3/PA6/PP composite preparation process

1.4 BN/Nano-Al2O3/Micro-Al2O3/PA6/PP 复合材料制备

控制Al2O3的总质量分数为15%,BN 质量分数为25%,PA6 与PP 的质量比为50∶50。将两种Al2O3按不同的质量分数(Nano-Al2O3质量分数分别为15%、10%、7.5%、5%、0,相应地,Micro-Al2O3质量分数分别为0、5%、7.5%、10%、15%)进行配比,再将不同配比下的Al2O3、BN 与PA6 进行共混制备BN/Nano-Al2O3/Micro-Al2O3/PA6 预混物,后将预混物与PP 进行二次共混制备BN/Nano-Al2O3/Micro-Al2O3/PA6/PP 复合材料,制得的复合材料按照两种Al2O3质量分数的不同依次命名为BN/Nano-Al2O3-15/PA6/PP、BN/Nano-Al2O3-10/Micro-Al2O3-5/PA6/PP、 BN/Nano-Al2O3-7.5/Micro-Al2O3-7.5/PA6/PP、 BN/Nano-Al2O3-5/Micro-Al2O3-10/PA6/PP、BN/Micro-Al2O3-15/PA6/PP。

2 结果与讨论

2.1 BN/Al2O3/PA6/PP 复合材料形貌表征

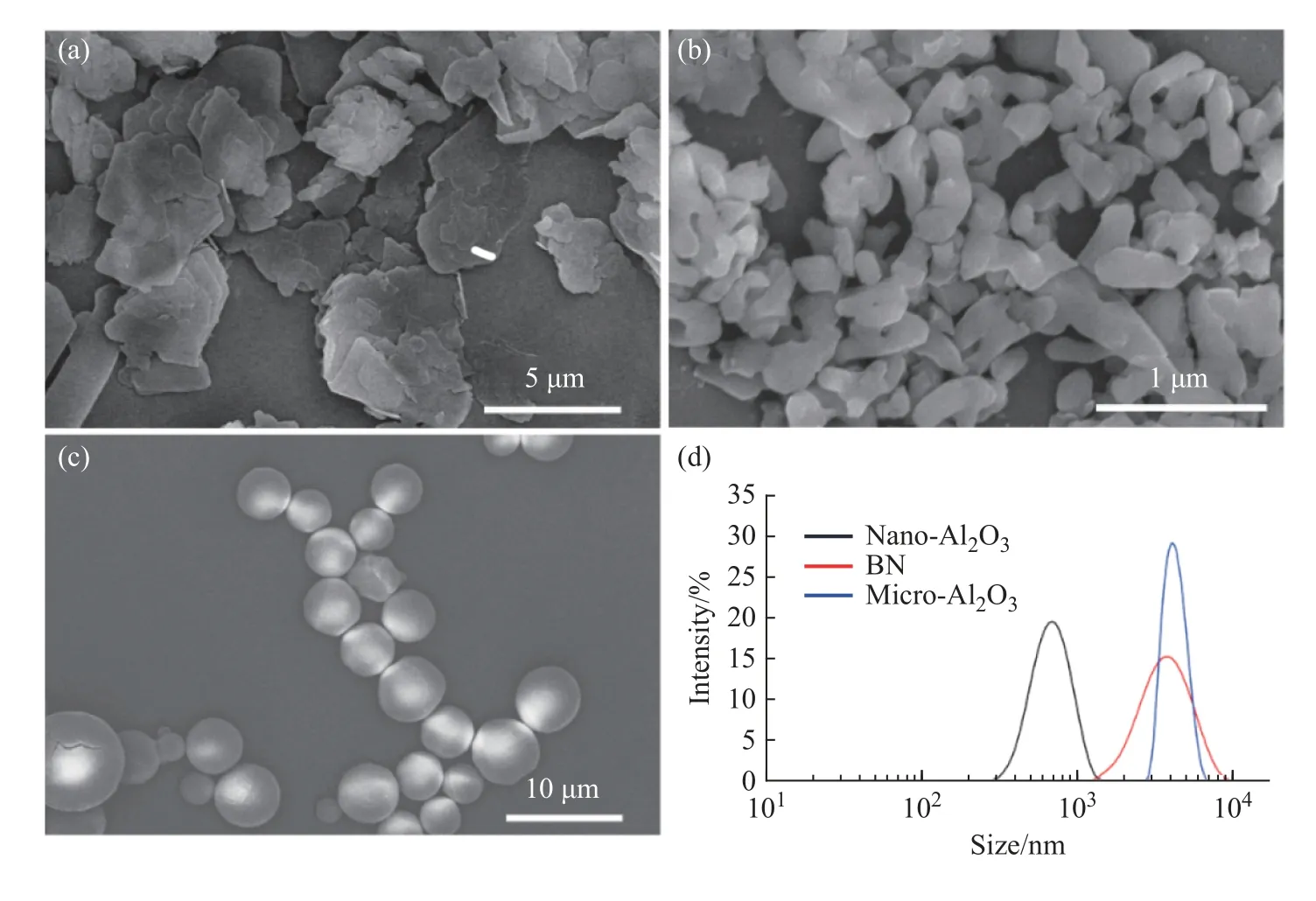

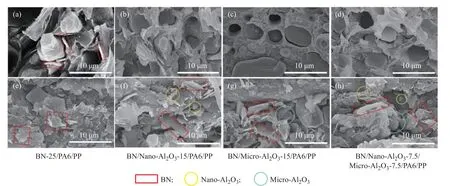

BN 片、Nano-Al2O3和Micro-Al2O3形貌以及粒径分布如图2 所示。BN 为片状,平均直径5 μm,Nano-Al2O3和Micro-Al2O3为球状,平均粒径分别为700 nm 和5 μm。为了研究BN 片和Al2O3在PA6/PP体系中的分布情况及其对材料导热性能的影响,借助样品断面的形貌图以及经甲酸刻蚀掉PA6 后的断面形貌进行分析,结果如图3 所示。从图3(a)和3(d)中可看到PP 为分散相,呈纤状分布且断面光滑;PA6 为连续相且断面存在大量填料。两步法成型方式决定导热填料会主要分布在PA6 中,尤其是片状BN,受到剪切作用和PA6/PP 双相体系的影响更容易发生取向。如图3(a)和3(e)所示,BN 片在PA6 中PP 纤维相的周围均匀分布且沿轴向高度取向。大量的片状BN 沿轴向相互搭接可以形成传热效率高的连接路径。BN/Nano-Al2O3-15/PA6/PP 复合材料和BN/Micro-Al2O3-15/PA6/PP 复合材料的微观形貌分别在图3(b)、3(f)和图3(c)、3(g)中呈现,可以看出在BN/PA6/PP体系中引入导热填料Al2O3后,Nano-Al2O3或Micro-Al2O3与BN 共同均匀分散在PA6 中,并且Nano-Al2O3和Micro-Al2O3因尺寸差异,在与BN 共同分散时分布状态有所不同,具有较小尺寸的Nano-Al2O3可以较为自由地穿插散布在BN 片之间的缝隙里,弥补取向上BN 片间的连接缺陷;而具有较大尺寸的Micro-Al2O3因具有较大的排斥体积,可以有效地降低BN 片的高取向性,并且也可以起到连接相邻BN 片的作用。共同引入两种尺寸的Al2O3后得到的BN/Nano-Al2O3-7.5/Micro-Al2O3-7.5/PA6/PP复合材料的微观形貌如图3(d)和3(h)所示,小尺度Nano-Al2O3在BN 片中的自由穿插和大尺度Micro-Al2O3嵌入并改变BN 片取向的两种效应共同存在。因此,两种尺寸Al2O3的共同加入可以提升填料连接的紧密性,降低填料之间的空隙和缺陷,优化填料之间的连接状态,对于改善复合材料的热导率具有很大的价值。

图2 BN (a)、Nano-Al2O3 (b) 和Micro-Al2O3 (c) 的微观形貌和粒径分布(d)Fig. 2 Microscopic morphology of BN (a), Nano-Al2O3 (b), Micro-Al2O3 (c) and particle size distribution (d)

图3 复合材料径向断面图((a)、(b)、(c)、(d))和轴向断面刻蚀图((e)、(f)、(g)、(h))Fig. 3 Radial sectional graphs ((a), (b), (c), (d)) and axial section etching ((e), (f), (g), (h)) of composite materials

2.2 BN/Al2O3/PA6/PP 复合材料热导率

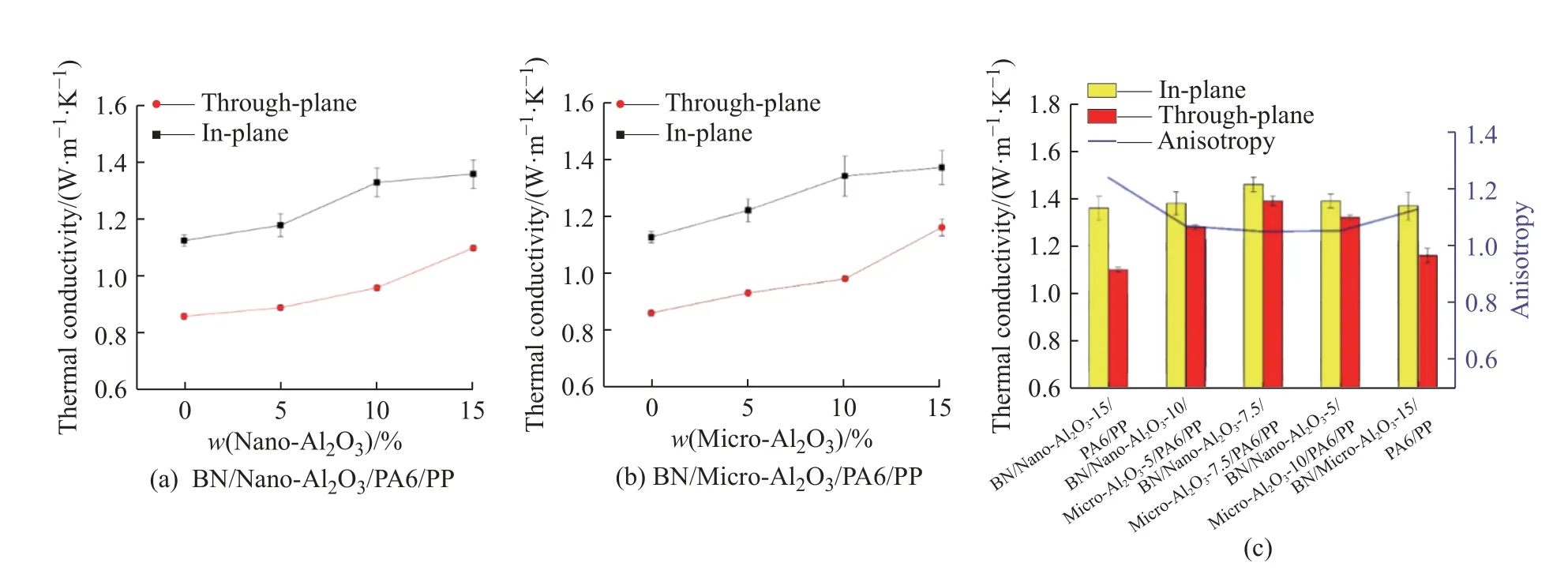

BN/PA6/PP 复合材料的面内热导率为1.13 W/(m·K),面外热导率为0.86 W/(m·K),因在PA6/PP 双相体系中片状BN 高度取向,复合材料呈现出明显的各向异性。高含量的Al2O3加入会使复合材料面内及面外热导率同时得到提升,不同质量分数的Nano-Al2O3和Micro-Al2O3对材料热导率的影响如图4 所示。当Al2O3的质量分数为15%时,面外热导率得到快速提升。BN/Nano-Al2O3-15/PA6/PP复合材料的面内热导率达到1.36 W/(m·K),面外导热率达到1.10 W/(m·K),相对于BN/PA6/PP 复合材料的热导率,面内热导率提升了20.4%,面外热导率提升了27.9%。BN/Micro-Al2O3-15/PA6/PP 复合材料的面内热导率达到1.37 W/(m·K),面外热导率达到1.16 W/(m·K),相对于BN/PA6/PP 复合材料的热导率,面内热导率提升了21.7%,面外热导率提升了34.9%。复合材料热导率提升的原因包括导热填料的增多和Al2O3颗粒在BN 片间起到辅助连接传热网络的作用。Al2O3颗粒桥连相邻的BN片,插入BN 导热网络之间的空隙中,弥补了原本高度取向的BN 片之间的连接缺陷,形成传热效率更好的BN/Al2O3传热网络,因而材料热导率得到进一步的提升。特别地,引入较大尺寸的Micro-Al2O3后,因其可以降低BN 片的高取向性,在径向促进填料网络的传热效力,因而对复合材料面外热导率的提升贡献更大,BN/Micro-Al2O3-15/PA6/PP 复合材料面外热导率的提升效果更为显著。

不同尺寸的Al2O3复配后,复合材料的热导率变化如图4(c)所示。当Nano-Al2O3和Micro-Al2O3的质量分数均为7.5%时,复合材料的面内热导率达到最大,为1.46 W/(m·K),面外热导率为1.39 W/(m·K),相对于BN/PA6/PP 复合材料的导热率,面内热导率提升了29.2%,面外热导率提升了61.6%。两种尺寸Al2O3的共同引入可以在传热网络中起到共同辅助作用,小尺度Nano-Al2O3在BN 片中自由穿插和大尺度Micro-Al2O3嵌入并改变BN 片的取向,在减少BN/Al2O3传热体系中连接缺陷的同时构建了更为紧密的填料网络,促进热量沿面外方向快速传递,显著提升了材料的面外热导率,降低了复合材料的各向异性。各向异性度定义为面内热导率与面外热导率之比,可以用于评价导热材料的各向异性情况。借助两种尺寸Al2O3的复配,材料的面外热导率提升效果显著,并且各向异性度得到了下降。当Nano-Al2O3和Micro-Al2O3的质量分数均为7.5%时,复合材料面内及面外热导率最大且各向异性最低,各向异性度下降到1.05。

图4 BN/Al2O3/PA6/PP 复合材料的热导率和各向异性度Fig. 4 Thermal conductivity and anisotropy of BN/Al2O3/PA6/PP composite materials

2.3 力学性能

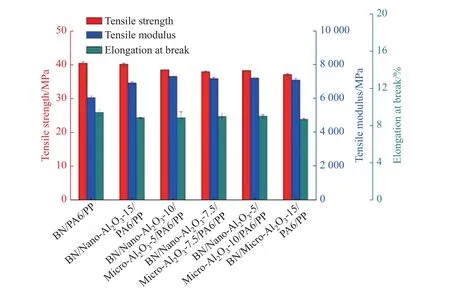

PA6、PP 和PA6/PP 复合材料的拉伸强度分别为83.1、33.0 MPa 和39.9 MPa,拉伸模量分别为3 842、1 500 MPa 和2 834 MPa。填料含量的改变会对复合材料的力学性能产生影响。复合材料的拉伸强度和拉伸模量受两种尺寸Al2O3复配的影响结果如图5 所示,可以看到两种Al2O3的共同引入使材料的拉伸强度和拉伸模量发生变化。相对于BN/PA6/PP 复合材料的拉伸强度(40.45 MPa),Nano-Al2O3的加入对拉伸强度影响很小,这是因为小尺寸的Nano-Al2O3插入在BN 片间的缝隙中,提升填料连接的紧密性,BN/Nano-Al2O3-15/PA6/PP 复合材料的拉伸强度为40.13 MPa。Micro-Al2O3的加入会降低复合材料的拉伸强度,并且随着Micro-Al2O3比例增加拉伸强度降幅增大,BN/Micro-Al2O3-15/PA6/PP 复合材料的拉伸强度为37.09 MPa。这可能是因为较大尺寸的Micro-Al2O3会破坏BN 片状填料的高度取向,对材料拉伸强度的增加不利。刚性填料Al2O3的加入对材料的拉伸模量会有显著提升,BN/Micro-Al2O3-15/PA6/PP复合材料的拉伸模量为7 102 MPa,相对于BN/PA6/PP 复合材料的拉伸模量6 071 MPa,提升了17.0%。Al2O3的加入对BN/PA6/PP 复合材料断裂伸长率的影响较小,断裂伸长率均在8.7%~9.4%范围内。

图5 不同复合材料的拉伸强度、拉伸模量和断裂伸长率Fig. 5 Tensile strength, tensile modulus and elongation at break of the different composite materials

2.4 BN/Nano-Al2O3/Micro-Al2O3/PA6/PP 复合材料的导热机理

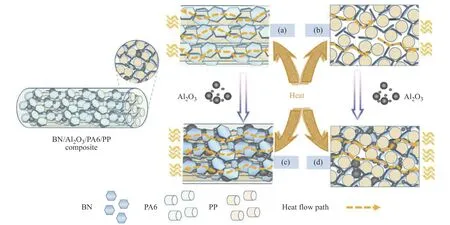

将BN 和两种尺度Al2O3结合对PA6/PP 两相体系的导热影响机理进行分析,如图6 所示。复合材料中PP 相为纤维状,分散在PA6 中的BN 片受到加工时的剪切作用易发生取向,PA6 中取向的BN 片形成导热填料连接(图6(a)),使BN/PA6/PP 复合材料的热导率呈现各向异性,面内热导率远高于面外热导率。两种尺寸的Al2O3球在高度取向BN 导热网络中穿插与嵌入,如图6(c)~6(d)所示。Al2O3引入到相邻的BN 之间起到传热桥梁的作用,辅助热载流子在导热填料之间的快速传递。Nano-Al2O3具有更小的体积,在BN 传热网络中具有更好的灵活性,更容易插入BN 片之间的小缝隙中,可以在小尺度上连接BN 片,致密化填料网络。而Micro-Al2O3具有较大的体积,可以有效地改变Al2O3周围BN 片的取向性,并且也可以连接相邻BN 片,在大尺度上提升面外导热网络的连接,降低复合材料的各向异性。两种尺寸Al2O3球的共同引入,可以在两种尺度下填充导热网络的孔隙,在致密化导热填料网络的同时降低热导率的各向异性,这对导热复合材料是非常有利的。

图6 BN/Nano-Al2O3/Micro- Al2O3/PA6/PP 导热机理示意图Fig. 6 Schematic diagram of thermal conduction mechanism of BN/Nano- Al2O3/Micro- Al2O3/PA6/PP

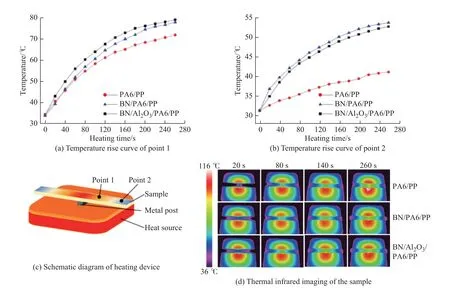

2.5 BN/Nano-Al2O3/Micro-Al2O3/PA6/PP 复合材料热红外分析

材料的高热导率会体现在材料内部的传热效率上。为直观体现材料中热量的传递情况,对样品进行中心加热,测试结果如图7 所示。热量沿金属柱传入长方体样品,沿对称中心向两端传导,向空气中散热。借助热红外成像仪实时观察样品表面温度变化,记录不同位点的温度-时间关系。在260 s 内,BN/Al2O3/PA6/PP 复合材料因其自身高热导率,点1温度提升到79.1 ℃,点2 温度提升到52.5 ℃,远高于PA6/PP 复合材料点1 温度(71.9 ℃)和点2 温度(39.9 ℃)。这证明高热导率复合材料可以高效地将局部热量扩散到较远的距离,增大有效散热面积,提升散热效率。

图7 热红外测试样品传热和升温测试Fig. 7 Heat transfer and temperature rise test of thermal infrared test sample

2.6 LED 应用分析

为了表征材料高热导率的实际应用价值,在如图8(a)所示的LED 散热装置中,利用导热材料进行LED 散热测试。LED 灯在工作时的热量聚集不利于其工作稳定性和使用寿命,将导热样品置于LED 灯和金属台之间,在绝缘的同时加速热量散失。在恒定电压(8 V)下测试工作的LED 灯表面的温度变化,结果如图8(b)所示。在300 s 内,LED 灯表面温度在PA6/PP 复合材料影响下升高了9.8 ℃,在BN/PA6/PP 复合材料影响下升高6.7 ℃,在BN/Al2O3/PA6/PP 复合材料影响下升高5.7 ℃。加入质量分数为15% Al2O3后,BN/Al2O3/PA6/PP 复合材料的热导率得到了显著提升,更有利于降低电子元件的工作温度。

3 结 论

(1)借助于PA6/PP 双相体系中PP 相呈纤维状高度取向的分布特点,复配BN 片与两种尺寸的Al2O3球,构建致密的BN/Al2O3填料网络,制备具有低各向异性的高导热复合材料BN/Al2O3/PA6/PP。与质量分数为25%的BN 复配,当Nano-Al2O3和Micro-Al2O3质量分数均为7.5%时,BN/Al2O3/PA6/PP复合材料的面内热导率为1.46 W/(m·K),面外热导率为1.39 W/(m·K)。(2)凭借BN/Al2O3-15/PA6/PP 复合材料的高热导率,可实现局部热量的高效扩散,并可以在降低发热元件工作温度的环境中应用。