工作辊边部刀花印缺陷解决方法探讨

2022-04-26单军战

单军战

(马鞍山钢铁股份有限公司冷轧总厂,安徽马鞍山 243000)

引言

由于硅钢产品用途的特殊性,同板厚差成为硅钢生产企业质量竞争的关键,同时下游用户对其指标提出严格的要求。冷轧的边降是造成同板差的重要因素,因此,在冷轧实施边降控制是硅钢同板差控制的关键技术[1-2]。轧机工作辊直接与带钢相接触,在冷轧轧制和冷轧平整过程中,常使用工作辊辊形对硅钢板形进行控制。某钢厂单机架六辊轧机,轧制硅钢产品,同板差要求较高,为保证客户需求的同板差水平,工作辊辊型采用凸辊轧制,但轧辊的磨削过程中,受限于意大利POMINI 轧辊磨床的固有特点,在辊型过渡区域易产生阶梯螺旋状缺陷,俗称刀花印。磨床磨削根据刀花印的深浅程度,相应进行多次精磨,造成磨削量增大,磨削效率偏低,严重影响产品表面质量。重点从磨削参数的优化及工装的改进,探讨解决工作辊刀花印缺陷方法,制定有效解决方案。

1 现状分析

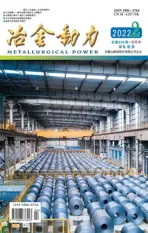

为解决冷轧硅钢轧制过程中板材边部降,提高硅钢轧制成材率,轧制硅钢的工作辊一般都采用边部凸度辊型,辊型高度差约为0.1 mm,见图1。辊型构成主要有辊身直线段和两端曲线段,曲线与直线连接部位形成凸度(图1中圈出的部位)。

图1 凸度辊辊型曲线

轧辊磨削是在专用数控轧辊磨床上对下线轧辊辊面进行修复的一种工艺。轧辊磨削过程主要有砂轮的旋转运动、轧辊的旋转运动、砂轮架的Z向直线移动、X 向进给运动组成,其中X 向进给运动又分为X向端头进给和X向连续进给。轧辊磨床采用的是托式装夹方式,使用的是915×304.8×100 mm 规格的砂轮,磨削的工作辊总长3 234 mm,辊身长度1 420 mm,轧辊直径Ø260-Ø230 mm 范围,见图2所示。

图2 Pomini磨床

在磨削硅钢工作辊时,由于工作辊两边凸度的存在,给轧辊磨削增加较大的难度。轧辊磨削是砂轮对轧辊辊面进行刮、划、擦去除轧辊疲劳层的过程,轧辊的旋转运动与旋转的砂轮Z 向直线运动会在轧辊表面形成一条螺旋走刀痕。在磨削平辊(辊型是直线)时,在经过粗磨(10 道次左右)、半精磨和精磨(合计10道次左右)后,辊面走刀痕通过前后道次的磨削覆盖,辊面螺旋走刀痕可以逐渐消除,整个辊面只留下砂轮颗粒刮、划、擦后形成均布的致密细小划痕,表面粗糙度在Ra0.30~Ra0.55 之间(工艺要求的范围)。

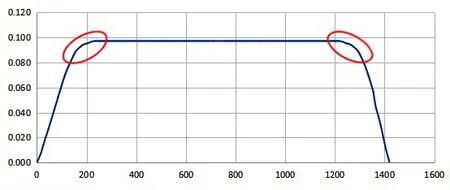

在磨削凸度工作辊直线段时,砂轮与轧辊接触是砂轮宽度的一段直线;在磨削轧辊两端的凸度部位时,砂轮与轧辊接触是砂轮边部的一个点,见图3,特别是砂轮向右移动时,砂轮的边部会因轧辊的旋转运动与旋转的砂轮Z向直线运动会在轧辊凸度部位形成一条明显螺旋走刀痕(见图4 所示),轧机上线后带钢形成刀花印缺陷(见图5所示)。

图3 磨削示意图

图4 凸度部位的走刀痕

图5 刀花印缺陷工作辊边部凸度部位的螺旋走刀痕

在轧制硅钢板材的过程中,就会复印在板材的表面上。工作辊边部凸度部位的螺旋走刀痕一直是影响轧辊磨削质量的主要问题之一。

2 解决方案

2.1 方案一

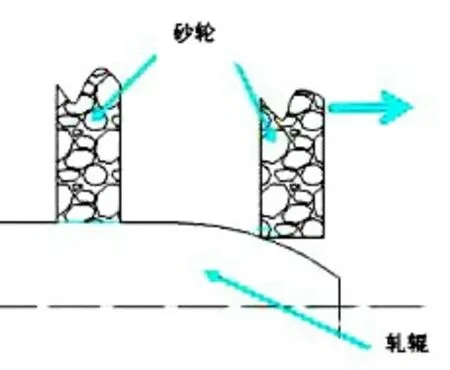

工作辊边部凸度部位的螺旋走刀痕产生的原因是砂轮边部的尖角在轧辊表面刻划形成的[3-5],要消除工作辊边部凸度部位的螺旋走刀痕,就要避免砂轮边部与轧辊凸度部位的直接接触,见图6。目前主要通过2种途径,一是选择合适的砂轮硬度,二是砂轮边部形成圆角。

图6 砂轮边部的圆角

(1)砂轮硬度的选择

砂轮应选择硬度(见表1)较软的H 级砂轮[6]。在粗磨阶段,利用较软砂轮自锐性能好的特点,结合砂轮较大的X 项、Z 项进给量,磨削过程中,使砂轮两边部砂轮颗粒自行脱落形成边部圆角。

表1 砂轮硬度等级分类

选择这种砂轮有2个优点:

(a)利用较软砂轮自锐性能好的特点,不需要做任何辅助工作,就可以形成砂轮圆角。

(b)由于粗磨、半精磨、精磨是前后道次不间断的连续磨削,砂轮形成的圆角与轧辊辊型符合程度度高。

(2)人工修磨圆角

不同批次(或同一批次)砂轮制作的硬度存在差别,有些砂轮硬度偏硬的在粗磨过程中形成边部圆角不能满足精磨时的要求,精磨后仍然有磨削走刀痕,可采用砂轮倒角器对砂轮边部进行倒角,见图7。

图7 砂轮倒角器倒角

2.2 方案二

通过修磨砂轮边部的圆角,砂轮与轧辊由尖角的接触改变为圆弧的接触,工作辊磨削边部凸度部位的螺旋走刀痕情况明显改善。砂轮在磨削轧辊直线段时,砂轮与轧辊接触是砂轮宽度的一段直线,但在磨削凸度部位时,砂轮圆弧段与轧辊凸度部位的接触在单位长度上砂轮颗粒接触明显减少。精磨后,通过光析(侧光)仍然可见轻微螺旋走刀痕,这种轻微的螺旋走刀痕在轧制过程中仍然会复印在板面上。

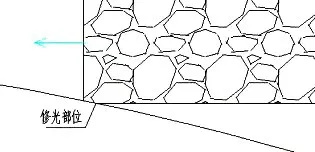

这种轻微的螺旋走刀痕的特点是,在砂轮收刀的一边比较明显,而产生这一现象的主要原因是砂轮向左移动时,砂轮的直线段能对轧辊表面进行修光作用,见图8。

图8 砂轮向左移动,砂轮的直线段对辊面进行修光示意图

解决轻微的螺旋走刀痕方法主要有以下3 种,分别为在精磨时降低Z 向移动速度、固定砂轮收刀方向、精磨时增加X轴的反向进给。

(1)在精磨时降低Z向移动速度

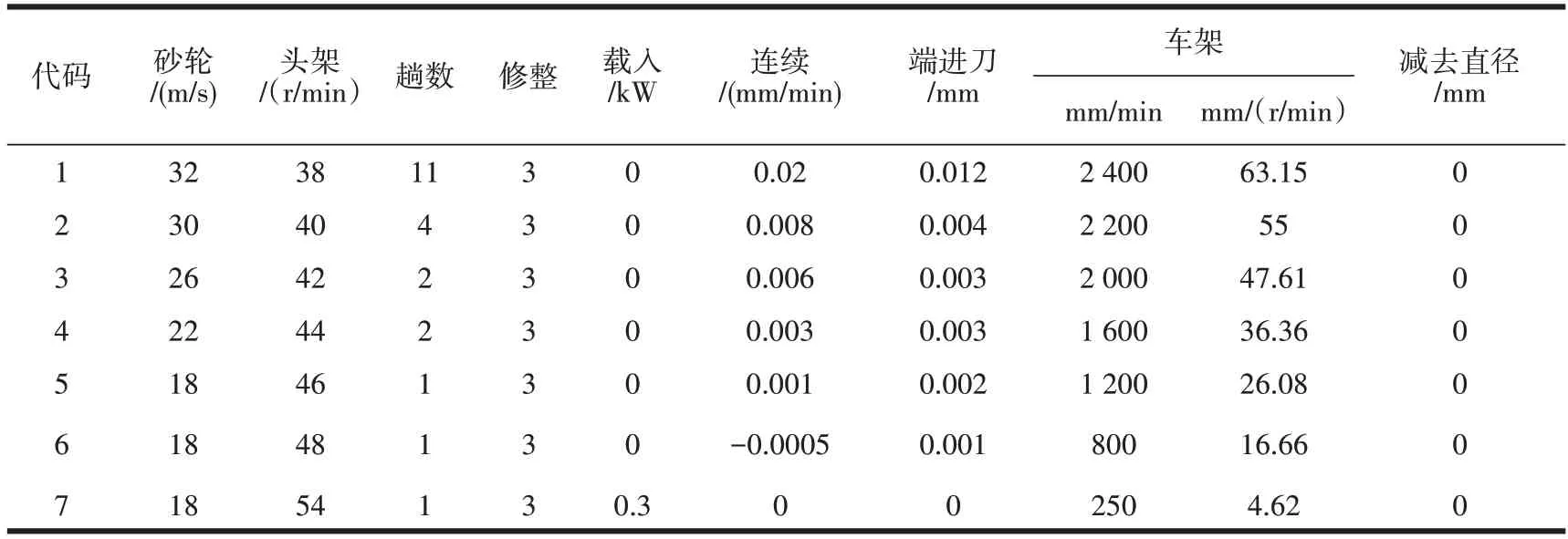

由于POMINI 磨床在一个磨削程序里没有速度变化控制程序,若用手动旋转控制倍率旋钮,很难达到每道次统一的效果。所以精磨时,采用降低Z轴移动速度至250 mm/min(磨削平辊是Z 轴移动速度一般为500 mm/min),螺旋间距为4.62 mm,可有效地减轻螺旋走刀痕,轧辊磨削参数见表2。

表2 轧辊磨削参数表

(2)固定砂轮收刀方向

轻微的螺旋走刀痕有一个明显的特点,就是在砂轮收刀的一边螺旋走刀痕比较明显。在轧辊磨削程序中设定最后一道次砂轮在尾架端收刀,程序结束后,重新增加一道精磨程序,程序运行是从尾架向头架移动,这样可以将残留在尾架端螺旋走刀痕消除掉。

(3)精磨时增加X轴的反向进给

轻微的螺旋走刀痕一般在砂轮收刀的一边比较明显,说明砂轮在收刀时仍然与轧辊有所接触,为使砂轮在收刀时尽量不与轧辊接触,采用X 向负进给-0.005 mm的方法。采用这种方法,砂轮在Z轴按程序运行时慢慢的后退,收刀时砂轮就会不与轧辊接触,有效地回避了收刀方向产生螺旋走刀痕,X轴反向进给参数的设定见表3。

表3 X轴反向进给参数的设定

通过以上三种方法的实施,凸度工作辊的磨削基本消除了螺旋走刀痕,保证轧辊磨削质量。

3 结语

从磨削参数的优化及工装的改进,探讨解决工作辊刀花印缺陷方法,制定有效解决方案。工作辊边部凸度部位的螺旋走刀痕产生的原因是砂轮边部的尖角在轧辊表面刻划形成的,探讨2 种方案彻底解决此磨削缺陷。方案一是通过2 种途径,分别为选择合适的砂轮硬度和砂轮边部形成圆角;方案二解决轻微的螺旋走刀痕方法主要有以下3 种,分别为在精磨时降低Z 向移动速度、固定砂轮收刀方向、精磨时增加X轴的反向进给。

通过上述2 种方案的实施,凸度工作辊的磨削基本能消除螺旋走刀痕,解决了刀花印问题,保证轧辊磨削质量。