稀土Y 对6.5%Si 高硅钢拉伸性能的影响

2021-03-04赵海斌秦镜刘德福张迎晖汪志刚

赵海斌, 秦镜, 刘德福, 张迎晖, 汪志刚

(江西理工大学材料冶金化学学部, 江西 赣州341000)

6.5%Si(指质量分数,下同)高硅钢具有高磁导率、近似为零的磁致伸缩、 低铁损、 低设备噪声等优良特性,特别适用于高频软磁器件[1-2]。高硅钢磁性能提升和优化产品制造工艺一直以来是发展和研究重点[3]。低温下高硅钢中 B2(CsCl 型结构)和 DO3(AlFe3型结构)有序结构的形成因其硬脆性难以采用常规轧制方法(热轧+冷轧)制备,严重阻碍了高硅钢的实际生产应用[2,4-5],为了避免6.5%Si 高硅钢在生产和制备过程中低温塑性极差的问题, 研究人员提出了许多不同的制备方法,如化学气相沉积法(CVD)[6]、物理气相沉积法(PVD)[7]、喷射成形法[8-9]、轧制法(热轧+温轧+冷轧)[2]和熔融纺丝法[2]等。

目前, 降低有序度是提高6.5%Si 高硅钢塑性的重要研究方向,淬火抑制有序-无序转变[10-12]和大压下率热变形[13-15]是降低6.5%Si 高硅钢有序度的主要方法。 热轧+温轧+冷轧的轧制方法[11,15]和熔融纺丝[16-17]是目前制备高硅钢比较热门的发展方向[2,18]。 此外,还可以通过调整化学成分利用微合金化的方法来改善合金塑性变形能力, 往合金中添加微量元素如 B,Cr,Nb,Mn等提高塑性变形能力[19-22]。例如,B 可以提高有序相的畴界密度,降低高硅钢的有序度[23]。众所周知,稀土元素具有独特的电子结构和较强的化学活性, 通过与氧、硫等元素结合,减少氧、硫等有害杂质,从而净化钢液。稀土元素还可以控制硫化物和其他化合物的形成,变质夹杂物,细化晶粒,强化晶界,提高钢的力学性能[24]。6.5%Si 高硅钢通过添加 0.023%的铈(Ce)后,在600 °C 时断裂延伸率从22.8%增加到了56.8%,这是因为其凝固组织更加均匀且细小[25]。 通过在高硅钢中添加0.021%的Ce 后, 在400 ℃时的断裂延伸率从7.3%增加到了23.0%, 这是因为B2 和DO3有序相含量的显著降低[26]。 目前稀土在高硅钢中的应用研究主要集中在铈和镧(La)等轻稀土元素对其组织和拉伸性能的影响,而重稀土元素钇(Y)在高硅钢中的应用研究却很少报道。 Ce 和La 的原子半径分别为0.182 nm 和 0.187 nm,均大于 Y 原子半径(0.180 nm),此外,Y 的扩散系数远大于La 和Ce,与Fe 的自扩散系数相当。与La 和Ce 相比,Y 具有更小的迁移能[27-28]。因此,本文通过在高硅钢中添加微量稀土Y,研究Y对6.5%Si 高硅钢组织、有序结构和拉伸性能(200~800 ℃)的影响,为其工业化应用提供参考。

1 实验材料与方法

在25 kg 中频真空感应炉中分别熔炼浇铸含稀土Y 和无稀土的2 种6.5%Si 高硅钢铸锭,精炼后加入稀土Y(纯度99.99%),以保护性浇注确保稀土收得率。 2 块铸锭在1 050~900 ℃的温度下被锻造成厚×宽为20 mm×70 mm 的锻坯, 采用电感耦合等离子体发射光谱法(ICP-AES)测定了2 种高硅钢锻坯的化学成分,结果如表1 所列,含Y 高硅钢锻坯中Y实际含量为0.03%。

表1 2 种6.5 %Si 高硅钢锻坯的化学成分Table 1 Chemical composition content of two kinds of 6.5% Si high silicon steel forged slabs 单位:质量分数,%

用于微观结构分析和拉伸力学性能测试的试样均取自锻坯的中心部位, 尽可能减少了组织上的差异。采用蔡司 ΣIGMA 扫描电镜(SEM)配备的牛津仪器HKL Channel 5 系统的电子背散射衍射(EBSD)对其显微组织和晶粒取向进行了表征。 为了获得更准确的织构信息,利用X 射线衍射(XRD)测得了宏观织构。 此外,还通过XRD 分析得到了锻坯的物相衍射特征峰图谱。采用电子探针显微分析(EPMA)和能谱仪(EDS)对含Y 高硅钢样品中的稀土化合物进行了检测, 采用200HVS-5 显微维氏硬度计对2 种高硅钢锻坯进行了硬度测试。 将2 种高硅钢样品减薄至50 μm 左右并冲片进行离子减薄, 随后在透射电子显微镜(TEM)上进行选区电子衍射(SAED)和有序畴及反相畴界的形貌观察。 将锻坯加工成标准的圆柱形拉伸试样, 取样示意图和拉伸试样尺寸如图 1 所示, 其中 ND、TD 和 LD 分别代表锻坯的法向、横向和纵向,标距段长度为25 mm,标准段直径为5 mm, 在DDL-50 型电子万能试验机上分别在200,400,600,800 ℃下进行了 2 种高硅钢的拉伸试验, 应变速率均为0.001 s-1。 将拉伸试样夹持固定后,采用电阻炉加热并用热电偶测量试样的温度,拉伸断裂后将试样迅速取出在室温下冷却, 冷却后利用SEM 观察和对比了不同温度下2 种高硅钢的拉伸断口形貌。

图1 拉伸试样取样示意和试样尺寸Fig. 1 Diagrams of tensile specimen sampling and sample size

2 结果与分析

图2(a)和图2(b)所示分别是无稀土和含0.03%Y 高硅钢锻坯组织 EBSD 取向成像反极(IPF)图。 无稀土的6.5%Si 高硅钢锻坯晶粒不均匀且无规则,平均晶粒尺寸为258 μm, 而含0.03%Y 锻坯晶粒分布更均匀且更细小,平均晶粒尺寸为102 μm。 图2(c)和图 2(d)为 XRD 得到的取向分布函数(ODF)图(φ2=45°), 从宏观织构来看,2 种高硅钢锻坯都具有强{001}<100>和较弱的{110}面织构。 值得注意的是,无稀土锻坯中 {001}<100>立方织构强度远高于含稀土Y 锻坯, 这就表明添加稀土Y 削弱了高硅钢立方织构强度。

图2 含0.03%Y 和无稀土的6.5 %Si 高硅钢锻坯IPF 图和ODF 图Fig. 2 Grain orientation maps and φ2=45° sections of ODF in Fe-6.5%Si alloy without Y and with 0.03% Y

通过EPMA 在0.03%Y 锻坯中检测到2 种类型的富Y 化合物如图3 所示。 在2 种化合物内分别检测到高浓度的 Y,O 和 Y,O,S 元素, 根据稀土 Y 化合物形成的标准自由能[29], 因此推测后图 3(a)和图 3(b)中的化合物分别为 Y2O3和 Y2O2S,直径为 1~2 μm,它们是在高硅钢熔炼过程中形成的。 图3 中亮白色化合物周围的黑色区域是由于电解抛光制样后留下的腐蚀坑。 稀土元素Y 与O、S 反应形成的细小稀土化合物,在钢液中熔点极高,能够作为形核剂增加异质形核点位置,从而细化了6.5%Si 高硅钢的微观组织。

图3 含0.03%Y 的6.5 %Si 高硅钢锻坯富Y 化合物的EPMA 元素分析Fig. 3 EPMA elemental mapping analysis of a grain-interior distributing Y-rich precipitates in the Fe-6.5wt%Si alloy forged slabs doped with 0.03% Y

此外, 还通过SEM 对含0.03%Y 锻坯中的稀土Y化合物进行了观察,结果如图4 所示。 在晶界处和晶内发现大量直径在100~500 nm 范围的球状或椭球状稀土化合物。 根据图4(a)中的能谱分析结果可知,这些稀土化合物是Y2O3,除了这些几百纳米尺寸范围的稀土化合物,也有一些更为细小的化合物弥散分布在晶内和晶界处。从图 4(b)可以看出,稀土 Y 也参与形成了以 Y,O,S,Al,Ca 等元素为主的片状复合化合物。 从图 4(b)的能谱可知,长条棒状的化合物可能是Si3N4。综上可知,稀土Y在6.5%Si 高硅钢中起到了细化晶粒的作用。

通过对高硅钢锻坯显微硬度测试, 得到无稀土6.5%Si 高硅钢平均HV硬度为390 MPa, 而含0.03%Y 的 6.5%Si 高硅钢平均 HV硬度为 368 MPa。 其中,平均硬度值为5 个不同区域测试点硬度的平均值。显而易见含0.03%Y 高硅钢锻坯硬度更低,这与有序结构的变化有关。

图4 含0.03%Y 高硅钢锻坯中的Y 化合物扫描照片及能谱分析Fig. 4 Micrographs of Y compounds and EDS analysis in the forged slab of Fe-6.5% Si alloy with 0.03%Y

图5 所示为2 种高硅钢锻坯的XRD 图谱。 根据FeSi 和 Fe3Si 的 标 准 PDF 卡 (PDF#65-1835 和PDF#65-0146), 可以在 XRD 图谱中找到 B2(200)和DO3(111)的特征衍射峰。从XRD 图谱数据可知含0.03%Y 锻坯的 A2 (200)和 A2 (220)衍射峰强度明显更高。 A2 无序相具有 bcc 结构,由于 B2 和 DO3有序相都是由A2 无序相的晶体结构中部分Fe 原子被Si 原子高概率占位而形成的,故 A2、B2、DO3具有共格关系,相互转化后具有相同的晶体取向,因此织构对各相之间X 射线相对衍射峰强度影响很小, 相对衍射峰强度主要受各相体积分数的影响。因此可以通过计算 B2(200)和 A2(200)衍射峰的强度比 IB2(200)/IA2(200)来评价稀土 Y 对高硅钢有序度的影响[25-26]。 计算得到含 0.03%Y 和无稀土锻坯的 IB2(200)/IA2(200)比值分别为0.262 和0.089。 这表明Y 的加入能有效地降低有序度。

图5 含0.03%Y 和无稀土的6.5 %Si 高硅钢锻坯XRD 特征衍射峰图谱Fig. 5 XRD patterns of the Fe-6.5 %Si alloys without Y and with 0.03% Y

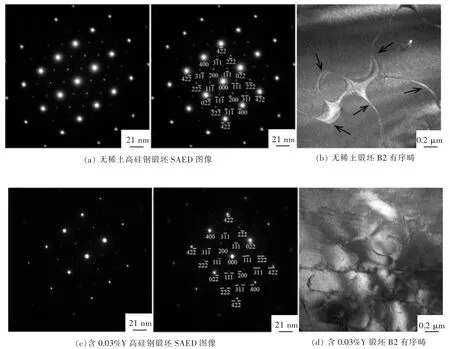

为了进一步验证,通过TEM 和SAED 对含Y 和无稀土的样品进行观察,结果如图6 所示,图6 中可以看到6.5%Si 高硅钢的 B2 有序畴和反相畴界(APB)特征。 由于{200}和{111}的衍射强度最强,通常选择它们来观察 B2 相、DO3相和 APB 结构[30-32],图6(a)所示为沿[011]轴方向观察到无稀土的6.5%Si高硅钢锻坯SAED 图像,代表DO3有序相的{111}衍射点清晰明亮, 表明无稀土锻坯中存在DO3有序相。 如图 6(b)所示,无稀土锻坯中被 APB(图 6(b)中箭头所指)包围的B2 有序畴相对粗大,其尺寸约为1 μm,如箭头所示,可以清楚地观察到形状不规则、 平滑弯曲且无固定方向的a′/4<111>APB。图6(c)为含0.03%Y 锻坯沿[011]晶带轴方向观察到的0.03%Y 的SAED 图像, 根据高硅钢相关研究可知,使用(111)超晶格反射可以看到代表DO3相的衍射斑点[32-33]。含0.03%Y 样品的超晶格反射强度低于未掺Y样品。由图6(d)可知,含0.03%Y 锻坯中的B2 有序畴比图6(b)中无稀土锻坯B2 有序畴更加模糊和细小。 在相同的铸造和锻造工艺条件下,Y 的加入减小了有序畴尺寸,这是导致高硅钢硬度下降的主要原因。

图6 含0.03%Y 和无稀土的6.5 %Si 高硅钢锻坯的SAED 图像和TEM 照片Fig. 6 SAED patterns and TEM micrographs of Fe-6.5 %Si alloys without Y and with 0.03% Y

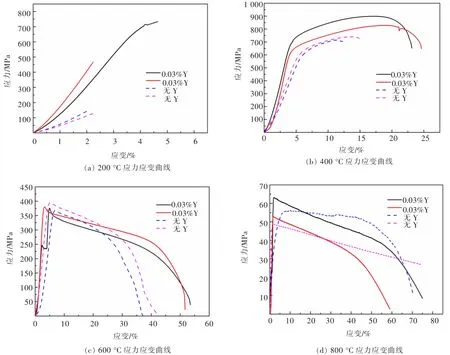

图7 所示为拉伸试验得到2 组含Y 和无稀土高硅钢在不同变形温度下(200~800 ℃)拉伸后的工程应力-应变曲线。 结果发现, 含0.03%Y 高硅钢在200~600 ℃时拉伸的平均应变量都要比无稀土高硅钢要大。 在 200,400,600 ℃变形温度下,根据实际对断后标距的测量发现, 无稀土试样平均断裂延伸率分别为0,8.8%和30.8%。 相比之下,含0.03%Y 的试样平均断裂延伸率分别为 0.6%,21%和 42%,在200~600 ℃下延伸率明显高于无稀土高硅钢。 2 种成分高硅钢在200 ℃时的拉伸曲线仅存在弹性阶段和很短的硬化阶段, 表明塑性较差, 而在 400,600,800 ℃时的曲线均包含弹性阶段、硬化阶段和颈缩阶段。 400 ℃时应力随着应变的增加持续增加,直至颈缩应力才开始明显大幅度下降,600 ℃和800 ℃时应力随着应变量增加先持续增加,在大约5%应变量左右达到一个应力峰值后略有明显下降, 随后应力随着应变量增加保持稳定或呈缓慢下降趋势。 韧性是材料从变形到断裂全过程中吸收能力的大小,是强度和塑性的综合表现,因此拉伸应力-应变曲线下的面积可以表示材料的韧性。 通过对各自温度下的面积计算可知,在200~600 ℃下0.03%Y 试样面积分别为 11 068.1,170 037.7,137 566.1 kJ,而无 Y 试样的面积为 12 98.2,74 059.3,100 957.9 kJ。 因此在200~600 ℃含0.03%Y 高硅钢曲线下的面积更大,表明韧性更好,稀土Y 对6.5 %Si 高硅钢韧性提高作用明显。 而在800 ℃时每个成分2 组曲线平均面积较接近,0.03%Y 试样面积为 26 641.7 kJ, 无 Y 试样面积为30 567.2 kJ,此时稀土Y 的作用不明显。是因为当拉伸温度达到800 ℃时,由于超过了B2→A2 相变温度(约 750 ℃),均为 A2 相结构,因此稀土 Y 的作用不明显。由应力应变曲线还可以看出含0.03%Y 高硅钢较无稀土高硅钢抗拉强度有所提高, 特别是在较低温度下更为明显。2 种成分高硅钢试样都随着变形温度的升高,抗拉强度先增后减,且均在400 ℃时达到峰值, 随后变形温度提高, 抗拉强度均逐渐减小,差异也随之变小。

图7 含0.03%Y 和无稀土的6.5 %Si 高硅钢在不同温度下拉伸的应力应变曲线Fig. 7 Stress-strain curves of Fe-6.5 %Si alloys containing 0%Y and 0.03% Y at different temperatures

图 8 所示为 2 种高硅钢在 200,400,600,800 ℃下拉伸断裂后的断口形貌。 从图 8(a)和图 8(e)中可以看出, 断口形貌主要有解理台阶和大面积光滑区域,局部放大后可以观察到数量较多的河流花样,这说明在200 ℃时, 含Y 和无稀土的试样均表现为解理断裂。 如图 8(b)和图 8(f)所示,含 Y 和无稀土的6.5%Si 高硅钢的拉伸试样在400 ℃均出现韧窝,之前有研究表明6.5%Si 高硅钢韧脆转变温度约为350 ℃[34],相比之下,含 0.03%Y 的试样在 400 ℃拉伸断裂时韧窝相对更深且数量更多, 为典型韧性断裂特征。 在600 ℃时,韧窝加深且数量增加,塑韧性进一步提高。 如图 8(d)和图 8(h)所示,在 800 ℃时,无稀土试样的断口中间出现了很多撕裂的孔洞, 孔洞周围可以看到河流花样,典型的解理特征,故该断口属于解理断裂。800 ℃时含0.03% Y 试样断口表面也可以看到河流花样和解理台阶, 还有细小的撕裂孔洞,也属于解理断裂。2 个试样断口均为脆性断口,但最终的断裂延伸率都很高, 这可能是由于在此温度条件下试样断面收缩率极大, 试样在断裂前颈缩部位被氧化,瞬时断裂区为脆性断口。 以上断口分析结果表明, 加入稀土Y 后,6.5 %Si 高硅钢塑韧性得到了改善,尤其在400 ℃与600 ℃下效果显著。

图8 含0.03%Y 和无稀土6.5%Si 高硅钢在不同温度下的拉伸断口形貌Fig. 8 The tensile fracture morphologies of Fe-6.5%Si alloys containing 0%Y and 0.03% Y at different temperatures

结合之前稀土Y 对6.5%Si 高硅钢显微组织和有序结构影响的分析,总结了稀土Y 对6.5%Si 高硅钢增韧增塑原因。 稀土Y 元素对O、S 等杂质元素有较强的亲和力,一方面可以变质夹杂有害元素,净化基体,增强硅钢晶界强度。 而且高硅钢中形成的氧化物,氧硫化物可以促进异质形核,显著细化晶粒。另一方面,在B2 和DO3有序相形成过程中,由于稀土Y原子与Fe,Si 原子之间有较强的结合能力,在相邻原子重排时,Fe 和Si 原子会被Y 原子拖拽, 阻碍了有序相形成过程中铁和硅原子的结合[25]。因此Y 的加入细化了有序畴,有序相的形成受到阻碍,使得有序度明显降低。 因此,在高硅钢中添加稀土Y 造成晶粒细化和有序度降低是韧塑性提高的重要原因。

3 结 论

1) 细小的Y2O3和Y2O2S 等稀土化合物促进了异质形核,细化了6.5%Si 高硅钢微观组织,平均晶粒尺寸从258 μm 减小到102 μm,减小了约60.5%。

2) 稀土Y 细化了6.5%Si 高硅钢有序畴,有序度明显降低,从而使得硬度降低,塑韧性提高。

3) 200~600 ℃含 0.03%Y 高硅钢的断裂延伸率高于无稀土高硅钢, 200~400 ℃含 0.03%Y 高硅钢的抗拉强度高于无稀土高硅钢,在高硅钢中添加稀土Y 造成晶粒细化和有序度降低是韧塑性提高的重要原因。