冷轧罩式炉退火离线模型研究及应用

2022-04-26程书生

纪 娟,程书生,杨 航

(马鞍山钢铁股份有限公司冷轧总厂,安徽马鞍山 243000)

引言

随着马钢冷轧脱脂机组投产,罩式退火原料表面残油与残铁得到大幅度改善,产品表面洁净度达到92%以上,表面残油与残铁控制10 mg/m2以下,罩退的产品表面质量得到有效提升。根据产品设计大纲,机组具备组织生产HSLA(低合金高强钢)的能力,但是,2016年1~10月份生产低合金高强钢M280VK、H340LA 共12 048 t(冷轧总厂连退线),直接赔付异议量为189 t,连退线生产的主要问题有:(1)客户反应冲压开裂成形性能差,导致客户抱怨不断;(2)连退产能无法有效释放。

因此,迫切需要将部分低合金高强钢转移到罩式退火先生产。但罩式炉机组退火周期较长,炉台数较多,产能有效释放对于下游机组产生直接影响。同时罩式炉在整个精整工序能耗中占比高达80%。目前罩式炉机组加热罩生产使用过程加热时效长,无法匹配罩式炉加热模式对炉台生产要求,存在热效率不足,加热段加热模式延时加热,能耗过高,加热过程故障报警频繁等问题,严重制约产能有效释放并影响工序能耗。因此需要进一步优化退火加热工艺制度,提高加热效率,提升罩式炉产能效率,降低工序能耗。

1 模型优化及验证试验装置、方法及试样

1.1 建立罩退炉内传热模型

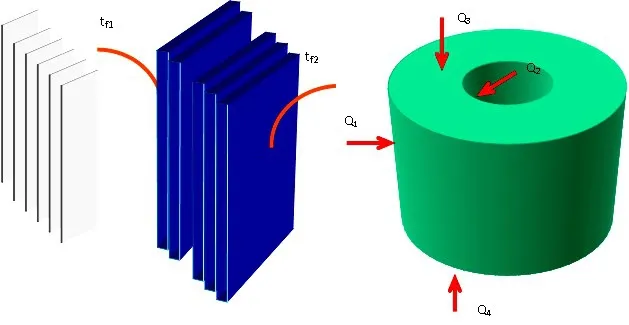

罩式炉内的热交换形式为:加热罩(外罩)、内罩与炉料及保护气体间的辐射热交换,保护气体与炉料及内罩间的对流换热[2],炉料内部的导热,如图1 所示。通过建立罩式炉热工工艺模型及传热过程分析研究[3]、建立钢卷传热过程控制方程并离散化、传热模型控制方程分析计算、运用MATLAB 编程求解,完成离线传热模型的编程与求解并确定冷点位置。

图1 钢卷传热过程示意图

钢卷内部导热微分方程:

1.2 插片试验验证

1.2.1 插片试验原理

(1)钢卷在传热学上属于厚材,其内部导热热阻相对于表面对流换热系数来说比较大,不可忽略,因此钢卷内部和表面存在温差。

(2)循环氢气的温度只能定性反应出钢卷中的温度场,而不能确定钢卷中的温度场。

(3)为了获得退火过程中钢卷内部的温度场,通过在钢卷中特定位置插入热电偶,然后将钢卷置于退火炉中进行退火过程,这样可以直接测量得到钢卷中不同位置在整个退火过程中的温度变化,进而推导出钢卷中其余位置的温度场变化特点。

1.2.2 插片试验过程

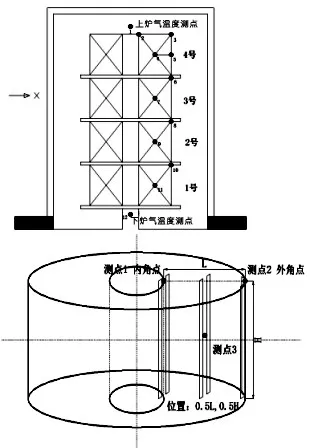

在测试中,选用薄钢片厚度为3 mm,宽度为5 mm 左右,钢片间距3 mm,另选用4 个有代表性的钢卷堆垛,钢卷信息如表1 所列。在上下两个钢卷中选取内、中、外三测点(内热点、中冷点、外热点),中间三个钢卷选取中、外两点(中冷点、外热点),另外再选取两个炉温测点,如图2所示。

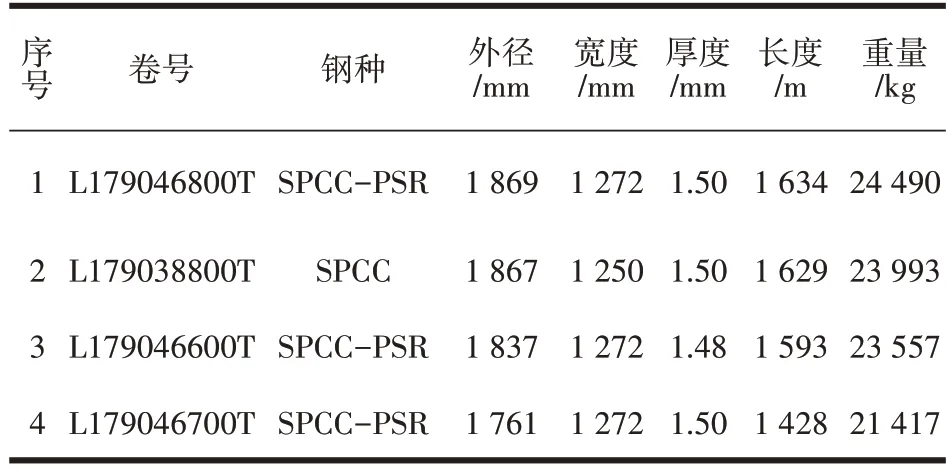

表1 试验钢卷信息表

图2 插片具体布置及测点位置

试验中所使用的热电偶为直径2 mm·K 型热电偶,温度信号通过温度巡检仪记录,采集频率为每0.5 min 1次,测试结果通过接口在计算机中记录。

2 试验结果讨论与应用

2.1 插片试验数据分析研究

建立的退火模型根据插片试验数据多次修正及验证后,模型计算的准确率很高,可认为模型计算结果在工业生产允许的偏差范围内准确。因此,将该研究建立的模型视为优化模型,在相同计算工况下通过优化模型计算结果和马钢罩式炉现场退火模型进行对比分析和讨论。

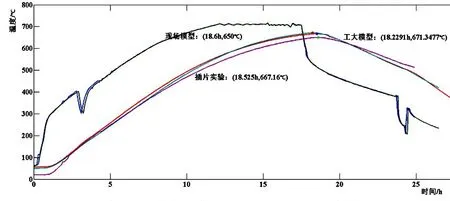

如图3 所示,1#插片试验测得最大冷点温度为667.2 ℃,出现时刻为18.5 h;离线模型计算的最大冷点温度为671.3 ℃,出现时刻为18.2 h,现场在线模型计算的最大冷点温度为650 ℃,出现时刻为18.6 h。

图3 1#钢卷试验数据对比

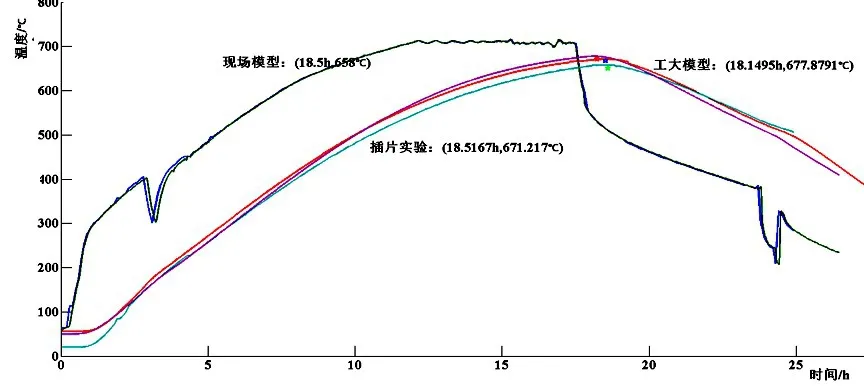

如图4 所示,2#插片试验测得最大冷点温度为671.2 ℃,出现时刻为18.52 h;离线模型计算的最大冷点温度为677.9 ℃,出现时刻为18.15 h,现场在线模型计算的最大冷点温度为658 ℃,出现时刻为18.5 h。

图4 2#钢卷试验数据对比

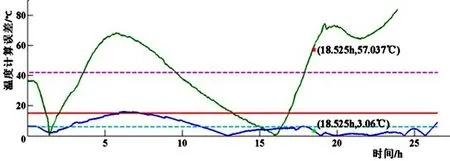

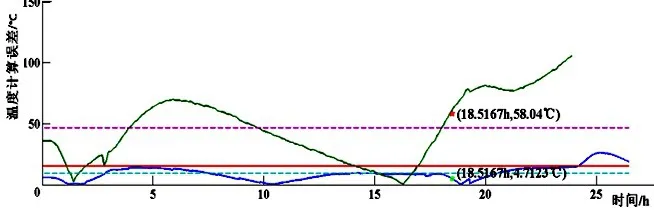

如图5 所示,1#钢卷现场离线模型计算的最大冷点温度误差达57 ℃,如图6 所示,2#钢卷现场离线模型计算的最大冷点温度误差达58 ℃,远远大于优化模型计算结果。

图5 1#钢卷芯部温度计算误差曲线

图6 2#钢卷芯部温度计算误差曲线

现场模型实际冷点温度与要求控制冷点温度偏差较大,在现场模型计算达到冷点温度时,现场模型计算冷点温度取点值为626 ℃左右,但插片试验取得同时刻的值为659 ℃左右,偏差达到30 ℃以上。

2.2 模型计算精度的验证及应用

根据离线模型研究结果及验证对比,现场实际冷点温度控制具有优化空间,在模型研究结果的基础上,对现场生产进行冷点温度降低试验,从而进一步验证现场离线模型研究的准确性。

针对现场CQ 级钢种进行降低冷点温度试验,冷点温度由现有设定的620 ℃调整为600 ℃,第一轮试验8卷,第二轮试验12卷,第三轮试验65卷,三轮试验结果如表2所列。

表2 降低冷点温度试验结果汇总表

由表2可以看出,经过三轮降低冷点温度试验,共计85卷,屈服强度、抗拉强度、延伸率等各项性能合格率高达100%,在不降低产品性能的基础上,通过工艺调整有效减少了能源浪费。该应用案例进一步证明了本研究所建立的离线模型的精度,可以有效地指导现场工艺制度的优化改进,对现场生产具有较大的指导意义。

3 结论

(1)所建立的离线模型计算出来的最高芯部温度与插片试验得到的实际数据误差较小,说明本研究所建立的模型具有较高的精度。

(2)通过该模型指导生产现场进行降低冷点温度试验,对于提高加热效率,节约成本降低能耗具有很大的意义。