锌液中的铁元素对热镀锌产品质量影响分析及控制

2022-04-26章一樊李志庆

章一樊,李志庆

(马鞍山钢铁股份有限公司冷轧总厂,安徽马鞍山 243000)

前言

随着热镀锌产品在建筑、家电、汽车等领域的广泛应用,其应用的广度和深度越来越大,用户对产品质量的要求也越来越苛刻,特别是汽车面板和高端家电面板,一个米粒大小的点状缺陷都可能会给产品的后续冲压或涂装工艺产生影响,而使得用户不能接受。在热镀锌工艺中,由于锌锅中不可避免的存在着Zn、Al、Fe这三种主要元素,这三种金属元素在一定温度条件下,会发生不同化学反应会生成不同的金属化合物,就是我们通常所说的“锌渣”,根据其生成化合物密度不同,会在锌锅中形成三种不同形式的锌渣:底渣、悬浮渣和浮渣。锌渣带到热镀锌板表面形成各种大小不一形状各异的锌渣缺陷,严重影响产品外观质量和使用性能,此外锌渣积聚在锌锅沉没辊沟槽内还会形成沉没辊印缺陷。这三种元素中仅铁是作为有害元素存在的,其在锌液中含量越小,锌渣生成的就越少。因此研究分析锌液中铁元素的来源、工艺控制对热镀锌产品质量的提升非常必要。

1 锌液中铁元来源

通常加铝法热镀锌工艺锌液中的铁元素主要来自三个方面。

(1)原料锌锭中存在的铁。通常要求锌锭中的铁含量要求≤0.003%,在与锌锭供应商签订技术协议时均已明确要求,这个铁含量由锌锭供应商负责控制,不再赘述。

(2)冷轧基板表面残余的铁粉。热基带材在冷轧轧制时,轧制变形区内由于变形功的增加而产生大量的热能,加之强大摩擦力作用,会有铁粉从轧辊表面和带钢表面脱离,一部分带入乳化液中,一部分残留在冷轧带钢表面带入热镀锌工序,如在镀锌清洗工艺没有有效清洗干净就会带入到锌锅内。

(3)热浸镀时,冷轧基板表面的铁元素会扩散溶解到液态锌中。这个扩散溶解的速度和数量和锌液的温度、浸锌时间有关,锌液温度越高、浸锌时间越长,铁的扩散溶解速度越快,锌液中的铁含量就越高。

2 锌液中铁元素对产品质量的影响

2.1 对锌渣的影响

在热镀锌时,由于锌锅中锌、铝、铁等多个元素的存在,不可避免地会在锌锅内形成大量的不同种类合金化合物,也就是我们通常说是的“锌渣”。不同的热镀锌工艺条件下生成的锌渣的成分和状态也不同,根据锌渣的密度以及其在锌液内所处的状态不同,一般分为底渣、浮渣、悬浮渣。底渣主要成分为Fe 和Zn 的化合物如FeZn7,因其比重比纯锌大会下沉到锌锅底部,故称为底渣,主要产生在合金化产品的锌锅中;浮渣主要是由Fe2Al5及铝和锌的氧化物组成,由于其主要成分Fe2Al5比重只有4.2 g/cm3,远小于锌的比重7.1 g/cm3,故在热镀锌时会浮在锌液表面[1],故称为“浮渣”;悬浮渣是悬浮在锌液内部锌渣,介于二者之间。无论是底渣还是浮渣其组成成分中,均含有铁元素,所以铁含量对锌渣的影响巨大,在热镀锌生产过程中,需要尽可能地减少锌液中的铁含量,以减少锌渣的生成。图1为典型的锌锅内捞出的底渣。图2 和图3 分别为带到带钢表面形成的大锌渣和小锌渣缺陷。

图1 底渣

图2 小锌渣

图3 大锌渣

2.2 对沉没辊印的影响

热镀锌锌锅内沉没辊为被动辊,靠带钢与辊面间的摩擦力带动辊子旋转,为了防止沉没辊停转或与带钢之间发生滑动摩擦,需增加钢带与辊子间的摩擦力,通常沉没辊表面都刻有深浅宽窄不一的沟槽。但如果锌液内的锌渣很多,就会大量聚集在沉没辊沟槽内而不能从沟槽排掉,填满锌渣的沟槽就会在镀锌板表面印上对应的辊印,称为沉没辊印缺陷,这种缺陷通常普通家电板和建筑板客户也不能接受。锌液中的铁含量越高,沟槽内积渣越多带钢表面越容易形成沉没辊印缺陷。图4为某条热镀锌机组由于锌锅中铁含量高导致沉没辊沟槽积渣严重,图5为典型的沉没辊印缺陷。

图4 沉没辊沟槽内积渣

图5 沉没辊印缺陷

3 铁元素的控制

综上分析,降低锌液中的铁含量对热镀锌产品质量控制非常重要,结合锌液中铁含量的来源及其受热镀锌工艺的影响因素,从以下几个方面简要阐述如何通过工艺控制以降低锌液中的铁含量,从而达到改善相关产品缺陷的目的。

3.1 基板表面残铁控制

热镀锌冷轧基料由于冷轧轧制工艺因素,表面不可避免地存在残余轧制油和残余铁粉,一般热镀锌生产线在镀前都配置有清洗工艺以清除冷轧板表面残油残铁,但毕竟脱脂工艺能力有限,所以通常镀锌线对上游工序表面残油残铁都有明确的要求,通常对于残铁含量要求≤150 mg/m2(单面)。在冷轧工艺控制时为了更直观地监控表面残铁,通常对乳化液做常规全分析,对乳化液内铁粉含量标量进行控制,通常要求铁含量≤0.04%。此外冷轧卷下线后做表面反射率检测也可以直观地反应表面残油残铁状况,带钢厚度不同钢种不同都会影响板面清洁度,所以一般对不同钢种不同厚度的带钢表面反射率标准要求也要求不一样。

3.2 镀前清洗工艺控制

镀锌线镀前清洗工艺经典布置为:碱液喷洗+碱液刷洗+电解清洗+刷洗+热水漂洗+热风干燥。但镀前清洗工艺中,对除去表面残铁影响最大的是刷洗工艺和循环槽回路上的磁过滤器。刷辊的压下量越大、刷辊的转速越高,除铁效果越好,但会影响刷毛的磨损,对此需要综合考虑成本和产品质量。通常对于生产汽车外板这种高表面质量要求的产品,刷毛压下控制在2~3 mm,普通产品刷毛压下控制在1 mm。此外刷毛的材质、致密度也会对清洗效果产生影响。

清洗下来的铁粉进入循环溶液内,如果不能有效清除掉,就会在循环液里越积越多,循环后还是会带到带钢表面,所以清洗工艺循环管路上通常都配置有磁性过滤器,通过磁性过滤器将循环溶液中的铁粉吸附下来,再通过机械方式处理到污泥斗。同时要定期监控磁过滤器的工作状况,并需要定期对磁过滤器进行清洗,以提高其除铁能力。

由于镀锌线清洗工艺通常都布置在入口活套后面,处于连续运行状态,所以带钢表面清洗效果很难做到在线量化评估,为监控镀前清洗效果,除了在清洗后用干净的白纸直观非量化擦拭检查评估外,还可以取循环槽内的溶液检测油、铁含量,当溶液内油、铁含量超过一定量后,就要加大槽体内溶液排放量,通常铁含量超过0.1%就要加大溶液排放。此外,为保证清洗效果,清洗循环槽内的溶液在正常工作状态下和定修时都需要进行部分排放和全部排放。可根据不同产线原料清洁度以及清洗工艺能力和不同产品,设定不同的在线定量排放标准。

3.3 锌锅温度控制

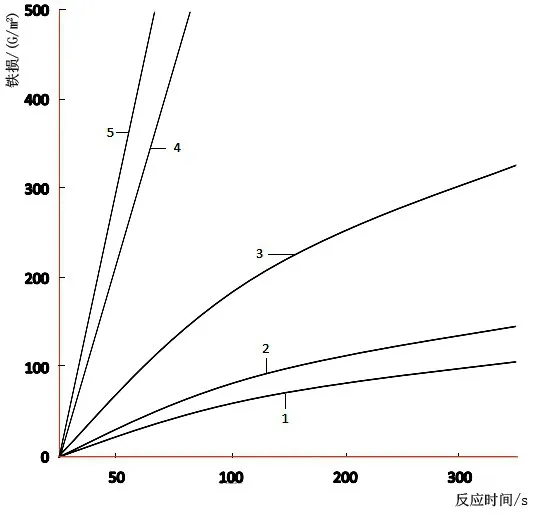

根据热镀锌经典理论,锌液温度越高,锌铁扩散得越快。在锌液温度低于480 ℃时,铁损是按照低抛物线规律随着浸锌时间的变化而变化,图6 为低碳钢在不同锌液温度下的铁损曲线图[1]。从图6中可以看出,相同条件下随着锌液温度的升高,铁损明显上升。图7为某条热镀锌机组在相同铝含量情况下两种不同锌液温度体系实际检测到的铁含量,从图7 中可以看出相同条件下,当锌液温度在475 ℃时,锌锅中的铁含量比460 ℃高了近一倍。铁在不同锌液温度下有不同的饱和浓度,当铁含量超过这一饱和浓度时,铁就会从锌液中析出和Zn、Al发生反应,生成锌渣。

图6 低碳钢不同锌液温度铁损曲线

图7 某镀锌线两种不同锌液温度下铁含量实际检测对比

为了减少因锌液温度给铁的扩散带来的影响,通常热镀锌锌液温度控制在460±5 ℃,锌液温度过高铁含量增加,锌液温度过低一方面不能满足中间粘附层形成要求,另外温度越低铁的饱和浓度越低,铁容易析出,同样会造成锌渣缺陷的增加。此外锌液温度的波动也会造成铁从饱和溶液中析出,所以一般锌锅温度设定后,要尽可能减少锌液温度的大幅波动,通常锌液温度波动控制±1~2 ℃。

3.4 锌液中铝元素控制

众所周知为了提高镀锌层粘附性通常热镀锌锌液中都要添加一定量的铝元素,对于纯锌镀层产品锌液中的铝含量一般控制0.17%~0.23%。锌液中的铝和铁发生反应生成Fe2Al5(浮渣的主要成分),此外Al 还会和锌铁合金(底渣主要成分)发生置换反应(5Al+2FeZn7→14Zn+Fe2Al5)。在460 ℃时锌液中的铁的饱和浓度为0.03%,当铝处于上述范围时,铁元素处于析出的边界状态,所以锌液的纯净度不够,容易产生一些细小的游离渣,带到带钢表面或在沉没辊沟槽聚集。为此要降低锌液中的铁含量,特别是对于表面质量要求高的汽车面板,就要在生产之前适当提高锌液中的铝到0.25%~0.3%,使得锌液中的铁含量控制在0.01%以下,远离析出点,使得带钢穿过纯净的锌液,减少表面细小锌渣缺陷的生成[2]。图8 为典型锌锅内不同铝含量锌渣生成趋势示意图,从图8 可以看出控制锌液中的铝含量可以抑制锌渣的生成状态。

图8 锌锅内锌渣生成趋势图

4 结论

(1)锌液中铁含量的多少对热镀锌产品质量影响非常大,所以热镀锌时,锌锅中的铁含量要作为重要的工艺控制点重点监控。

(2)影响锌液中的铁含量的因素是多方面的而且比较复杂,有原料因素、热镀锌镀前脱脂工艺、热浸镀工艺等,在实际生产中,当发现铁含量长时间偏高要从各个方面排查原因。

(3)因铁含量的影响而产生的产品缺陷较多,部分缺陷容易与其他缺陷混淆,所以当界定不清楚时需要取样对缺陷部位进行电镜扫描和能谱分析,以确定缺陷主要组成元素和微观形貌。