基于润滑油浸润的船舶主轴承摩擦副磨损状态研究*

2022-04-26李凯

李凯

(西安开放大学,陕西西安 710048)

1 引言

柴油机是船舶动力推进的重要装置,柴油机主轴承肩负着传输动力的重要使命[1]。一般来说,柴油机主轴承为滑动轴承,要求承载能力大,润滑性能好。实际工作中,由于润滑油中水分浸入及滚动摩擦颗粒的污染,往往会造成柴油机主轴承严重磨损甚至出现抱轴,从而影响船舶正常运行。因此,对基于润滑油浸润的船舶主轴承摩擦副磨损状态的研究就显得十分有意义。

2 主轴承摩擦副故障

2.1 主轴承摩擦副磨损

近年来我国对海洋探索不断发力,其中因主轴承润滑不良而造成的机器故障和轴承失效约占到柴油机故障的80%以上,根据美国麻省理工大学的研究分析,造成轴承故障的原因中:固体颗粒入侵占21%,润滑油不足、润滑油污染占62%[2]。

理论上柴油机主轴承是在密闭润滑油液的浸润空间中旋转工作,而实际上,润滑油中混入了大量的水分,从而造成主轴承摩擦副润滑不良,出现润滑油液乳化,进而造成硬质颗粒摩擦脱落,出现严重磨损、抱轴等。

2.2 润滑油水污染的影响

实验表明,水污染是造成润滑油失效的重要原因,水污染会降低润滑油的粘度,在轴承的高速运转中,由于高温效应,水中分解出的氧会造成铁基颗粒的氧化和气蚀,致使轴承表面出现锈点,油液出现锈红色[3]。

当水分进入润滑油后,还会使轴承负载明显降低,振动增加[4]。致使轴承及轴瓦与介质发生反应,出现腐蚀颗粒。高速旋转中,还会造成轴承与轴瓦的冲击碰撞,严重时将会产生极大的安全事故[5]。

3 润滑油磨粒分析

理论上直接对船舶柴油机主轴承在线监测是控制轴承摩擦磨损的最优方式,然而柴油机的一体化制造及浸润油膜的微间隙润滑,是造成无法直接进行信号采集的重要原因[6]。因此,对船舶柴油机主轴承的磨损监测主要是通过对润滑油液的检测完成的。根据润滑油中水分、元素含量、金属磨粒等程度来判断主轴承的磨损程度[7]。

3.1 磨损分类

在滚动过程中,由于初始摩擦副峰值点远大于润滑油的油膜厚度,致使两峰点直接接触,因为接触面积极小,接触力将远大于材料屈服极限,因此会发生粘着磨损,造成磨屑脱落。随着接触面不断增加,外界颗粒和摩擦副自身的高低不平,会造成磨料磨损,致使在磨粒作用下,金属表面产生疲劳磨损。随着裂纹的不断扩大,疲劳磨损会导致裂纹增大,甚至产生颗粒剥落。在整个摩擦过程中,还会伴生外界水污染带来的氧化磨损及腐蚀磨损,严重时还将对摩擦副造成冲蚀磨损[8]。

3.2 磨损计算

磨粒覆盖面积比率:

Si:普片上第i个采样点的覆盖面积

Lx:采样图片长度

Ly:采样图片宽度

总磨损量Q

DL:大磨粒光密度相对值

DS:小磨粒光密度相对值

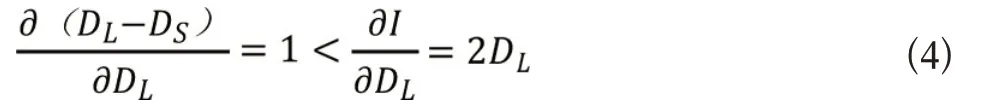

磨损烈度:

其中磨损烈度主要反映大磨粒的浓度变化,不反映腐蚀磨损的程度。

由于

因此,磨损烈度单独作为磨损质量参数的衡量指标并不正确。

4 主轴承磨损试验及结果分析

本实验采用MPX-2000销—盘式摩擦磨损试验机来模拟船舶柴油机主轴承和轴瓦接触摩擦的工况。为获知不同情况下主轴承的磨损的情况,实验中采用了不同污染程度的润滑液。

4.1 实验条件

通常摩擦副表面形貌将直接反应接触面的磨损行为,因此可以用来作为判定摩擦、磨损机理的直接依据。

为更加真实的进行实验模拟,轴颈材料选择硬度较大的45 钢,轴瓦选材料择锡基合金(ZSnSb11Cu6),实验中将45钢制备为盘试样φ70mm×20mm;锡基合金制备为销试样φ10mm×40mm。

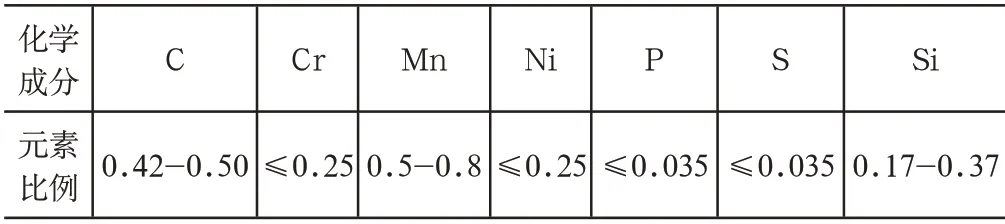

表1 盘实验材料化学成分

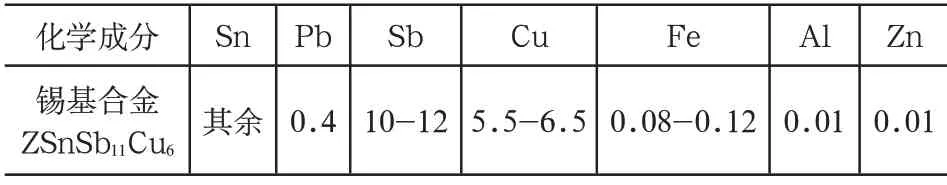

表2 销试样锡基合金化学成分

表3 150N润滑油参数

4.2 实验参数设计

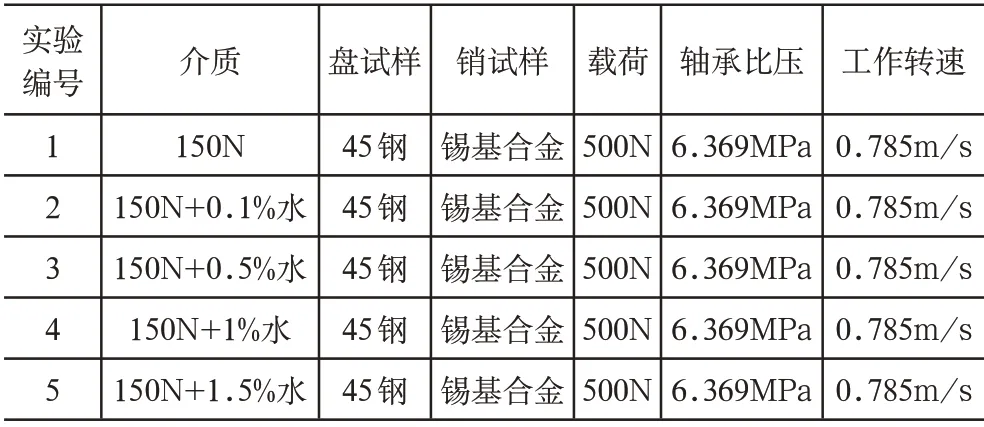

表4 实验参数

实验共计设计五组,分别对应润滑油中未混入水、混入极少量水、中量水、大量水、极多水五种工况。为保证实验数据的可比性,五组实验的额定载荷均为500N;额定转速300r/m。

轴承比压:

工作转速:

其中,销试样在盘试样上相对轴心的滑动直径是50mm。

实验操作:

①调整砝码杆至500N;

②倒入事先配置好的润滑油;

③观察摩擦系数曲线,在曲线稳定之后取出第一次油样;

④在摩擦稳定阶段,每隔两小时取一次油样;

⑤当摩擦系数曲线开始大幅变化后的1 小时,取最后一次油样;

⑥以上油样各取三次,计算其平均值。

4.3 实验数据

在整个实验过程中,由于轴瓦硬度小于主轴承45 钢硬度,因此,锡基合金的磨损量远大于主轴承材料,也即实验针对锡基合金的磨损情况进行分析。光谱分析仪能够根据原子所具有的独特谱线检测物质中不同元素的种类及浓度。采集后的五组油样通过光谱分析仪,选取Sn、Cu、Fe三种元素的光谱分析值作为参考量,每次测量均取3次浓度平均值。

4.4 实验结果分析

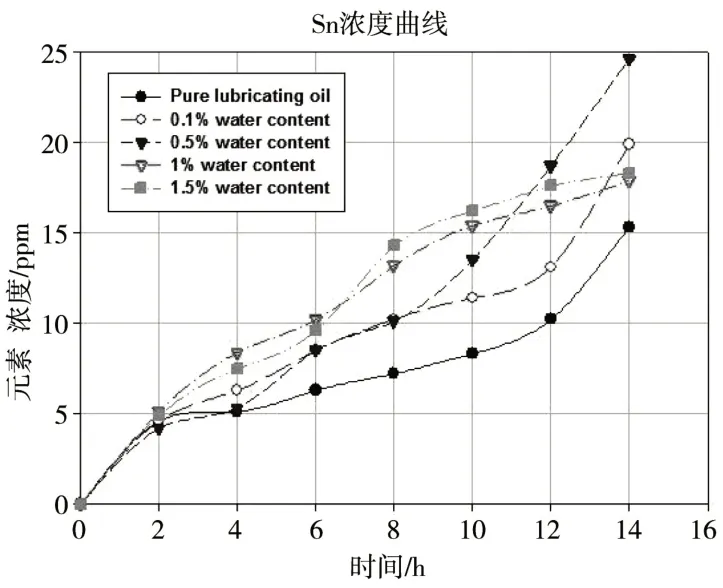

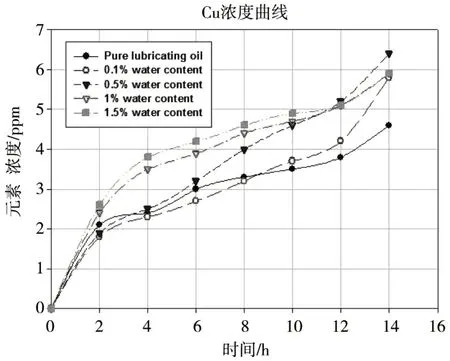

图1、图2、图3分别对应五组实验中锡基合金Sn、Cu、Fe的磨损状况,从三张图中可以明显看出初始摩擦、正常摩擦及剧烈摩擦的全过程。随着润滑液浸入水量的逐渐增加,金属元素的增长率有所不同,润滑油的磨损性能也变得越来越差。

图1 Sn浓度曲线

图2 Cu浓度曲线

图3 Fe浓度曲线

表5 实验数据

图1可以看出,初始摩擦阶段,实验2 与实验1 在4 小时前表现几乎相同,由此说明极少量水对润滑影响并不大,甚至会形成良好摩擦。各组实验中Sn各曲线都有一段剧烈增加的过程,其主要表现为初始磨合中,零件表面的突峰被压平、破碎,使Sn 元素大量进入油液。随着时间的推移,摩擦副进入相对稳定状态,油液中Sn浓度增加相对减缓,进入剧烈磨损期后,油液氧化、杂质、磨粒剥落会使润滑油性能进一步下降,各金属元素含量显著增加。

由图1还可以看出,14小时时,Sn最大浓度出现在0.5%水分浸入的润滑油中,而含水量更高的4 组和5 组,其Sn 浓度反而更小。这是因为光谱分析中,对大颗粒的测定不敏感,4组和5组已经出现了颗粒剥落。

图1表明,随着含水量的增加,在接近剧烈摩擦阶段后,水污染将对主轴承磨损起主导作用。实验1与实验2的正常磨损可以延后至14 小时,实验3 在12 小时后基本进入剧烈摩擦阶段。实验4与实验5在10小时后即进入剧烈磨损,出现颗粒脱落。

图2、图3的表现与图1大致相同,整个磨损阶段均表现为元素含量先剧烈增加,而后出现缓慢增长,过了剧烈磨损阶段,元素曲线又表现为剧烈增长。由此说明,随着水污染的持续增加,润滑油不仅仅表现为水污染影响,同时还包括细碎磨粒的作用,具体表现为微观油膜破裂,致使磨粒与船舶主轴承发生金属的划伤及切削。

对比观察五组实验下,润滑油的颜色还可以发现,从纯润滑油到含水量1.5%的润滑油,其颜色逐渐呈现锈红色。主要原因在于随着含水量的增加,轴承高速旋转下,高温会造成水中的氧析出发生化学反应,形成FE2O3 及FE3O4 的多晶团金属氧化物或磨粒,致使润滑性能进一步下降。

随着摩擦旋转持续,摩擦副表面氧化层不断脱落形成新的氧化层并依次循环。环润滑油逐渐浑浊,继而使主轴承摩擦副因过分疲劳产生颗粒剥落,造成润滑油液体介质的冲蚀磨损。

对比五组试样的外观形貌,也可以发现随着水污染的增加,金属表面划痕逐渐密集、加深,甚至出现的严重的划痕沟槽。

5 结束语

船舶主轴承润滑油浸水后,随着水量的增大,主轴承与轴瓦之间无法形成良好的润滑效果。特别是润滑油膜,水量越大耐磨损性能越差,油膜会随着水量的增加无法形成包被覆膜,导致油膜破裂,使主轴承轴颈与轴瓦直接接触加速磨损,甚至直接在接触面发生剥落的颗粒磨损,导致裂纹产生,严重影响船舶质量。

初期磨损中,因润滑膜未能充分包裹,摩擦副磨损比较剧烈。正常磨损期内,水污染的增加会造成剧烈磨损提前,随着浸入水分的增加,实验4 实验5 中出现了红色氧化物。在剧烈磨损阶段,实验1 可观察到金属表面出现摩擦划痕,实验4 实验5 可以观察到严重的滑动磨粒,金属表面出现严重的切削划痕,还出现了腐蚀磨损。