基于PLC的自动化包装生产线集成控制系统设计

2022-04-26杨振波

杨振波

(广州科技职业技术大学信息工程学院,广东广州 510550)

1 引言

商品包装应包含诸如商标、品牌、形状、颜色、图案及材料等元素[1]。为实现包装过程的自动化,形成了包装自动化生产线,自动化包装生产线可以将自动包装机、辅助设备及输送装置按照产品的包装工艺顺序组合在一起,再配以相应的检测、控制、自动调节补偿装置等装置而成,不需人工直接参与操作[2]。同时为包装生产线设计开发了相应的控制系统,例如,袁立祥等人研究了基于智能网络信息系统的车轮加工自动化生产线[3];涂明玉等人设计了一种全自动泡罩药品包装生产线,采用SolidWorks 软件对各个结构进行三维建模及装配,以实现药品泡罩包装的自动化生产[4];郭政良等人采用TIA portal v14 软件进行程序编写,从而设计了筒子纱包装自动整列系统[5]。尽管很多学者都对此进行了研究,但以上系统存在控制效率低等问题,为此,本文将PLC设备引入到传统系统中,研究了一种基于PLC 的自动化包装生产线集成控制系统,该系统通过读取开关数量、模拟数量等数据,将数据存入内部寄存器,完成定时控制、计数和数值操作等规定的功能,之后通过输出到机械设备或生产自动化流程,再通过PLC 设备的应用来实现自动化包装生产线集成控制。

2 自动化包装生产线集成控制硬件系统设计

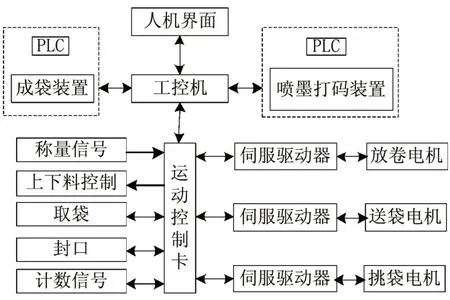

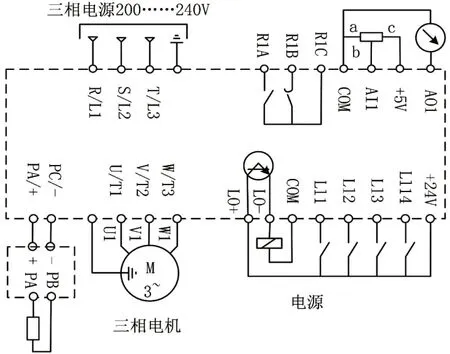

图1为自动化包装生产线集成控制系统的硬件结构。

图1 集成控制系统硬件结构图

2.1 集成控制系统元器件选型

2.1.1 PLC控制器

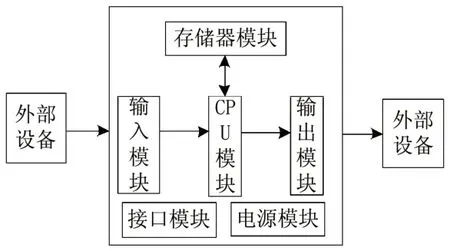

加强PLC 控制器硬件结构设计可提高计算机的可靠性,更适合复杂工业环境,其硬件结构如图2所示。

图2 PLC控制器结构图

PLC 控制器为周期扫描工作方式,当开关闭合时,其系统内部开始初始化;初始化结束后,自动检测系统各模块的具体状态。若某个模块异常,控制器将发出故障信号,PLC控制器停机。自检完成后进入通讯处理阶段,通过外部接口信号检测PLC 控制器连接的外部设备。在组态网络系统中,PLC 控制器调用相应的通信指令,与其他PLC 控制器、HMI 等工控设备或智能模块建立通信,并对通信数据进行处理。PLC控制器在建立通讯模式处理通讯数据后,需要从外部接口接收传感器和机械设备的输入信号。当接收外部信号的PLC 控制器外围服务完成后,PLC 控制器处于运行模式,执行用户从PLC控制器下载程序指令,执行完用户程序后,其进行输入输出数据刷新操作,通过输出模块驱动外部设备进行实际输出。

2.1.2 称重传感器

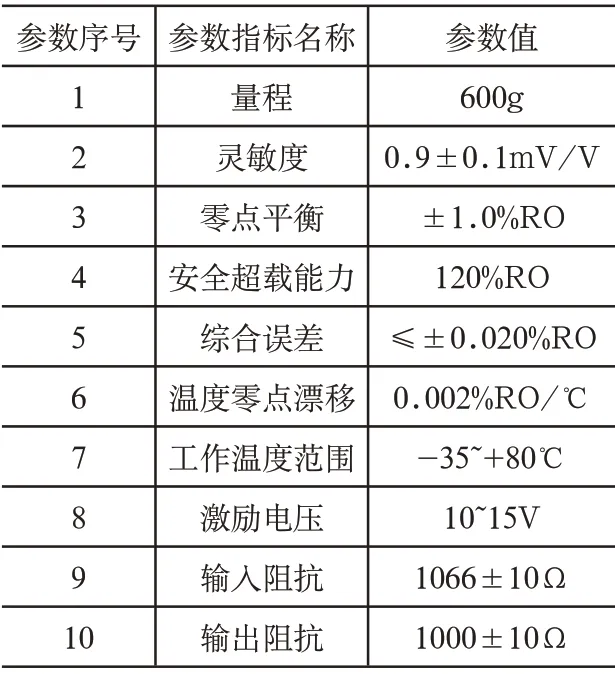

由于需要精确到±0.1g,考虑到机器的机械振动,称重范围在0~500g 之间,因此最终选用YZC-282 四线制称重传感器,其特性参数见表1。

表1 称重传感器特征参数

2.1.3 变频器

选择变频器需要考虑包装生产线上的机械负荷,还需考虑电机的额定电流,由于变频器在工作时可能会有高次滤波,所以实际工作电流和额定电流可能有差别[6]。据此,得出变频器额定输出电流计算公式为:

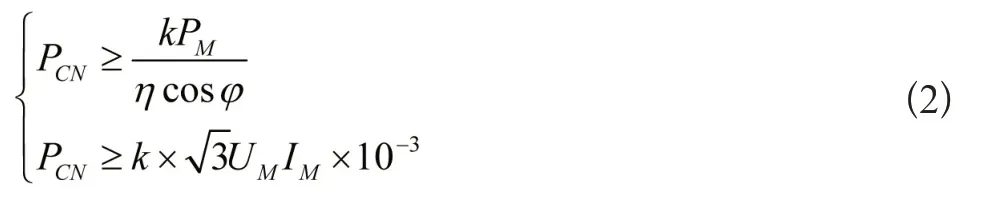

式中,IM和ICN分别为变频器的执行负载工作电流和额定输出电流,而参量l为波形修正系数。另一个选择变频器的条件是要仔细研究电机功率和变频器额定功率的关系[7]。通常需要满足变频器的额定功率为电动机额定功率的1-2倍。其计算公式为:

式中,PCN和PM分别为变频器和电动机的额定输出功率,参数η为电动机的效率,cos φ为功率因数[8]。总体而言,控制系统采用SIMENSMM440-220/3 变频器,根据电机驱动负载的实际运行状态,选择变频器额定功率2.2KW,SIMENSMM440-220/3变频器额定输出电流5.9A,主要型号为6SE6440-2UD22-2BA0。

2.1.4 触摸屏

按照自动包装生产线的控制要求实现人机交互界面,以使操作者操作开关,控制执行元件参数。另外,PLC内部数据、输入输出状态显示在触摸屏上,可根据现场运行状态修改触摸屏上的PLC预定参数[9]。为使触摸屏操作性好、功能完善并与大多数PLC品牌兼容,本文采用7英寸威纶通触摸屏MT8071PB型号。

2.2 系统电路设计

利用PLC 的状态逻辑线圈驱动电磁阀,当主机以20Hz的低速运行、主机自动输入生产线的电流信号时,主机将生产线上光电编码器的反馈信号反馈给PLC,以确定的匹配速度运行。LI1 用于控制变频器端子中开关启动和停止的数量,AII 是接收PLC 模拟值的端子[10]。主电路输入220V 50HZ工频电压,通过变频器内部数字电路的积分和AI模拟量对应的线性关系,最终输出相应的频率,控制电机运行。图3显示变频器的控制接线。

图3 变频器接线图

同理可以对自动化包装生产线集成控制系统中其他元器件连接电路、电源电路等部分进行改装。

3 自动化包装生产线集成控制系统软件功能设计

3.1 分析自动化包装生产线工艺流程

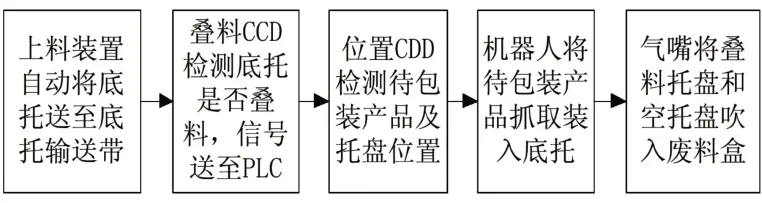

图4表示的是自动化包装生产线的基本工艺流程。

图4 包装生产线工艺流程图

图4的工艺过程可具体分为清洗、整料、升降、输送、包装、切削压痕、分级等步骤。称量过程是生产线上的重要环节之一,电子称量先进行初始标定,在空载、机械调零后,ARM 取一定的数据量,然后求平均值,得到一个数值D0并将其保存,在此之后ARM 每次采集到一个数字量Di,都需要用Di减去D0,即:

然后调零进行空载判断,若需要调零,请调用A/D采样程序采集,得到数值零点D0,将D0保存至系统中。通过A/D转换,采集的电压信号变成了无因次数据,为了能直观地看到待包装产品的实时质量,需要将这些无因次数据转换成所需观察的实际重量值为:

其中,Wx和Wm分别为实际重量和标定重量,Dx和Dm分别是Wx和Wm对应的数字量,参数A为增益系数。为得到称量产品的真实质量,在硬件电路测试之前,必须先用标准砝码进行静态称量以完成标定,获得一组数据Wm和Dm,计算出增益系数A,因此,得到了线性关系变换式,该变换式可以得到包装产品的实际质量。把准备好的相关包装材料和包装产品放在操作台上,然后按照包装步骤自动得到包装结果。

3.2 确定包装生产线机械控制对象

自动包装生产线综合控制系统主要控制对象有袋装机、装袋机、运输机等。在确定的包装生产线机械控制对象上安装PLC控制器,通过编写和驱动PLC控制程序,实现包装生产线机械的控制。

3.3 编写PLC控制程序

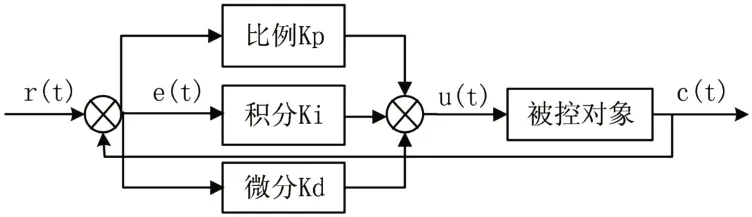

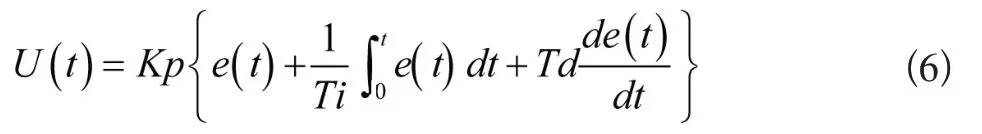

采用PLC 对偏差比例、积分、微分进行PLC 控制,在模拟量控制系统中,PID控制系统框图如图5所示。

图5 PID控制原理图

r(t)为系统给定值,c(t)为实际输出,U(t)为被控制量,系统偏差量可以表示为:

则PID控制的数学表达式如下:

式中,变量U(t)和e(t)分别为被控制量和偏差量,参数Kp、Ti和Td分别为比例系数、积分时间常数和微分时间常数。通过模拟PID中的积分、微分运算值的无限逼近来实现控制数字PID。

3.4 实现自动化包装生产线集成控制

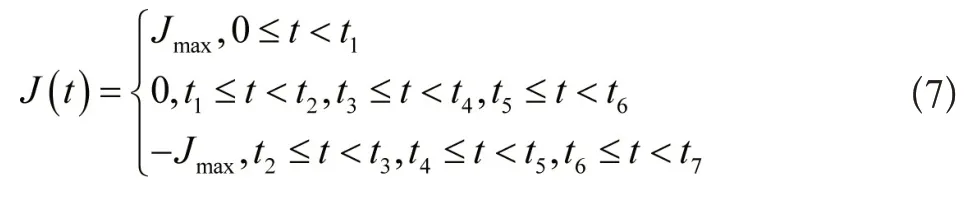

提出电动机速度控制中的S型加减速控制方式,将速度控制总体设计过程分为七个阶段即:加减速运动、匀加速运动、匀加速运动、匀减速运动、匀减速运动、匀减速运动、匀减速运动。它在时间t上的加速度J为:

式中,ti为速度规划七个阶段的时间转折点。同理可以对自动化包装生产线上的其他工序和设备进行控制,在PLC控制器的调度下,实现对多个设备的集成控制以及对整个自动包装生产线的控制。

4 系统测试

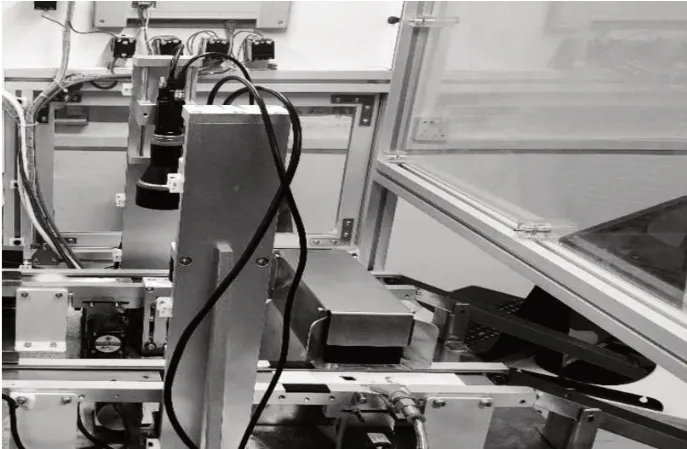

为测试设计系统的有效性,设计系统测试实验,从控制效果方面,体现设计集成控制系统的优势。系统实际照片如图6所示。

图6 系统实际情况

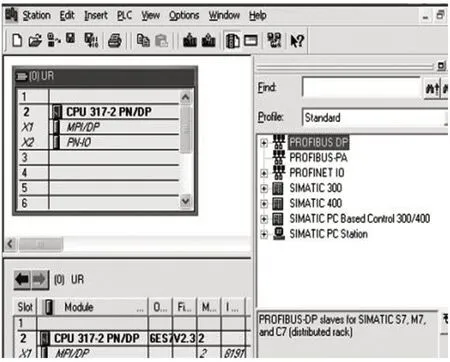

4.1 配置系统开发环境

系统运行开发软件为S7-300编程软件。当运行状态变数达到要求时显示绿线,否则显示蓝虚线,并在变数位置显示该变数的当前值,以通过变色进行调试。用该编程软件编制设计系统,其主控模块编程界面见图7。

图7 系统主控制模块编程界面

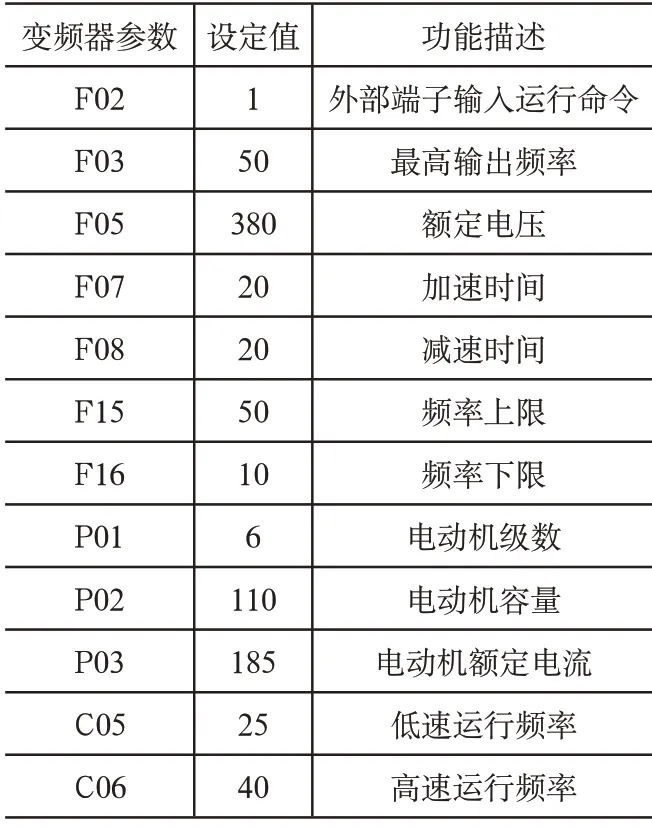

4.2 设置系统运行参数

系统运行参数设置指设置硬件系统中各个设备的运行参数,以变频器设备为例,其参数设置情况见表2。

表2 变频器参数设置表

同理可得出其他硬件设备的参数设置数据。

4.3 描述系统测试过程

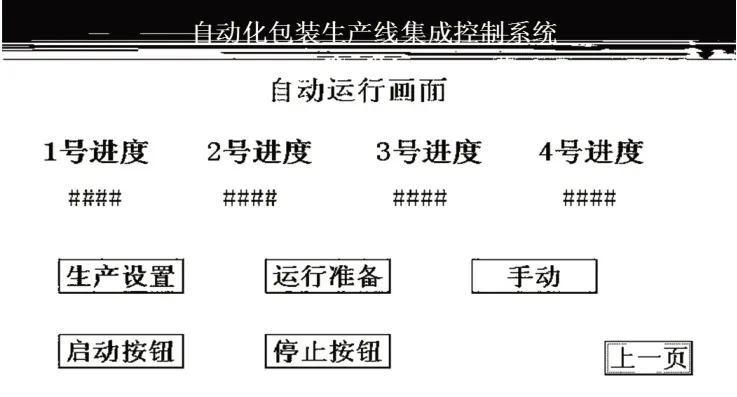

实验中的对比项分别为文献[4]、文献[5]系统,将系统导入实验环境中,得出计算机可以直接识别的程序代码,通过三种控制系统的运行得出其运行界面,其中设计控制系统的自动运行界面如图8所示。

图8 集成控制系统自动运行界面

在此基础上准备包装产品、包装原料以及包装生产线机械,为保证实验的可操作性选择固态规则形状的产品作为待包装产品样本,样本数量为2000个,选择其中部分样本作为训练样本。实验控制性能测试就是对比在不同控制系统下包装结果合格率变化情况。

4.4 系统测试结果分析

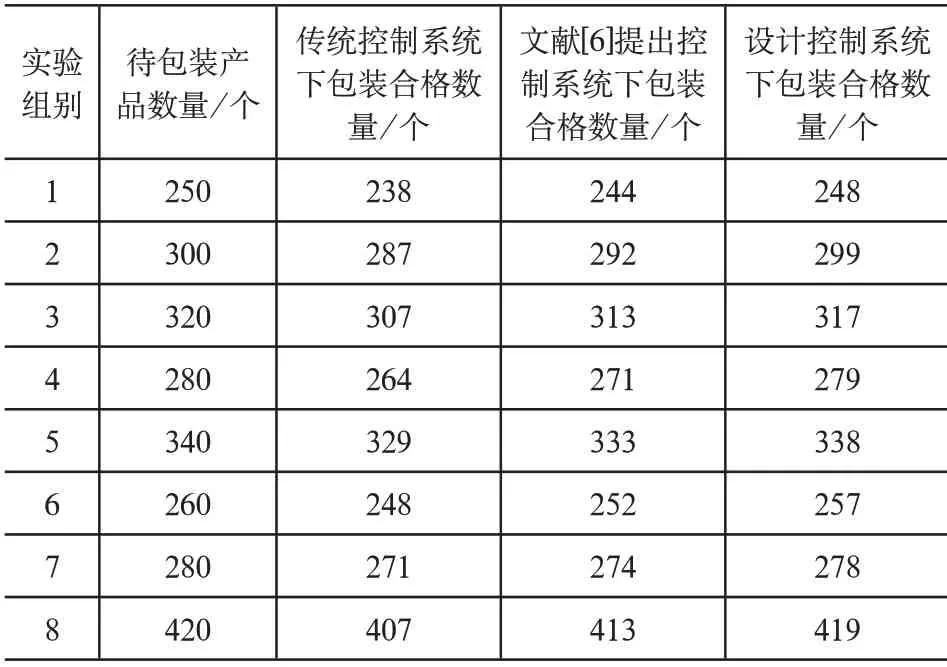

通过对不同控制系统下包装合格数量的统计,得出系统控制性能的测试结果,如表3所示。

由表3可知,三种控制系统下包装合格率为95.9%、97.6%和99.4%,由此可见,设计系统具有较高的控制性能,可有效提升包装生产线的运行效率以及包装结果的合格率。

表3 系统控制性能测试对比结果

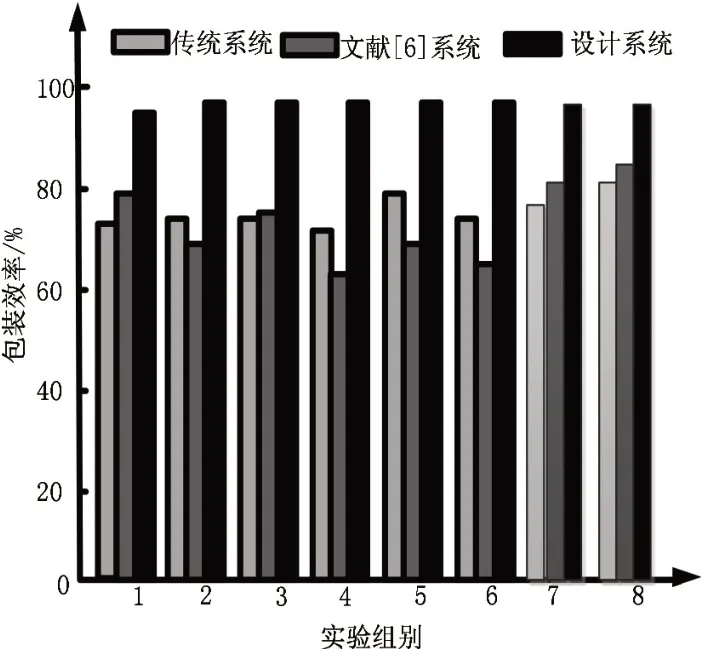

为了进一步分析设计系统的可行性,再次对三种系统的包装效率进行对比,可得到实验结果如图9所示。

图9 不同系统包装效率对比结果

由图9可知,与另外两种系统进行对比可知,本文设计系统能够在保证包装合格率的基础上保证包装效率,最高包装效率可达到98%,远高于另外两种系统,而且更加稳定。由此可知,设计系统在保障包装生产线高效运行方面存在一定应用价值。

5 结束语

为提升包装生产线的运行效果,本文以PLC 为控制核心进行控制系统设计,通用性强,可靠性高,编程简单,实现了与机器人、图像检测系统的通信,保证了系统运行的效率和合格率。