基于模糊PID控制的中间包感应式加热技术的研究

2022-04-26魏莹吉侯亚雄李徽

魏莹吉,侯亚雄,李徽

(1.湖南理工学院机械工程学院,湖南岳阳 414000;2.湖南科美达电气股份有限公司,湖南岳阳 414000)

1 引言

在连铸过程中,需要严格控制中间包钢水的温度,使其保持在一个稳定值。中间包钢水的温度波动将会影响连铸坯的质量,若温度过高,则其内部就会生成非等轴的粗晶粒组织,且偏析严重,导致铸坯鼓肚和表面裂纹等问题,严重时甚至会损伤设备引发漏钢、穿钢事故;若温度过低则会导致钢水粘稠、夹杂物难以上浮,恶化铸坯表面质量,严重时会发生中间包出水口堵塞,导致连铸中断[1-2]。因此提高中间包钢水温度控制精度,对提高铸坯质量,减少事故风险具有重大意义。

在实际生产中,中间包的温度控制是通过技术熟练的工人边观察中间包情况边调节变压器的电压输出来实现的,这一过程耗时耗力,且调节效果不稳定[3]。因此本文提出使用先进的模糊PID 控制方法来实现中间包钢水温度的自动控制,并与常规PID 进行对比仿真,结果显示模糊PID 控制方法可以实现中间包温度的自动控制,且具有更好的控制效果。

2 中间包感应式加热原理

中间包感应式加热原理如图1所示,其中绕铁芯的环形线圈形成一次回路,而通道中流经的钢液形成二次回路。当给予线圈交变电流时,铁芯中则会产生相对应的交变磁通,交变磁通致使通道中流动的钢液产生感生电动势E,并形成感应电流,从而与钢液的电阻相互作用产生焦耳热,以此来达到加热钢液的目的[4]。

图1 中间包感应式加热原理图

3 控制系统设计

由于中间包加热过程具有大滞后、非线性的特征,很难确定精确地数学模型,采用传统的PID控制方案难以实现温度的精确控制。而模糊控制方案具有不要求掌握被控对象精确控制模型、适应性强和控制灵活等特点,因此采用模糊控制与传统PID控制相结合的模糊自适应PID控制方案,建立模糊PID参数自整定控制系统,实现对PID控制器参数的智能调节。

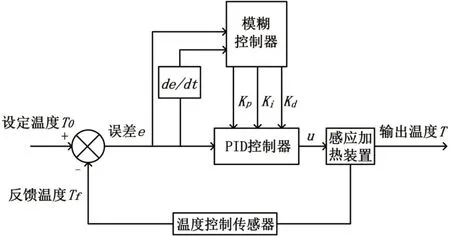

模糊PID控制系统结构原理图如图2所示,其中感应加热装置由加热电源和负载线圈组成。选择双输入、三输出的Mamdani 型模糊控制器作为推理机,把实际温度值与目标温度值的差值e和温度差值随时间的变化率ec作为输入,PID 控制器参数Kp、Ki、Kd的增量△Kp、△Ki、△Kd作为输出。PID控制器根据初始参数Kp0、Ki0、Kd0和参数增量△Kp、△Ki、△Kd得到实时参数Kp、Ki、Kd,再由此得出控制量,从而改变感应加热装置的加热功率,进而调节中间包内钢液的温度,使其达到目标温度并保持稳定[5-6]。

图2 模糊PID控制系统结构原理图

4 模糊推理方案

模糊控制是基于模糊语言规则和模糊逻辑推理的一种控制方法,无需构建精确的数学模型,适用于时变、非线性、大滞后的复杂系统,具有良好的调节效果。其思想是实际数据经过模糊化、去模糊化转换,利用模糊规则构建模糊推理机制完成控制调节。

4.1 模糊化设计

针对中间包感应式加热系统,控制系统采用二维模糊PID控制器,选取设定目标温度与实际测量反馈温度Tf之间的误差e和e相对于时间的变化率ec作为模糊处理的两个输入变量,PID控制器的三个参数Kp、Ki、Kd的增量△Kp、△Ki、△Kd作为模糊处理的输出变量,输入与输出变量的模糊论域如表1所示。选用七个模糊子集:NB(负大)、NM(负中)、NS(负小)、ZO(零)、PS(正小)、PM(正中)、PB(正大),其中每个模糊论域和NB和PB子集形状类型为smf型,其余子集形状均为trimf型。

表1 变量模糊论域表

4.2 模糊规则建立

根据专家经验与实际操作经验结合模糊数学知识,共建立49条输入与输出之间的模糊控制规则,如表2所示。模糊规则的语言形式用“IF…AND…THEN…AND…AND…”表示。

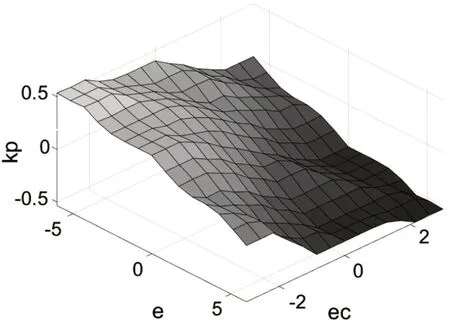

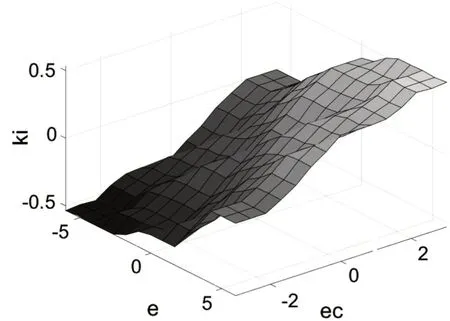

根据模糊规则建立Fis系统文件,得到△Kp、△Ki、△Kd的输出曲面图,如图3-图5所示。

图3 △Kp输出曲面图

图4 △Ki的输出曲面图

最终通过模糊推理,得出一个模糊子集,因此需要对其进行解模糊。基本的解模糊方法有重心法、加权平均法和最大隶属度法。重心法相比于其它两种解模糊法具有输出更加平滑和控制更加细腻的优点,因此本文选择使用重心法对其进行解模糊。

5 系统仿真及分析

本文采用MATLAB软件,在MATLAB-Simulink中搭建常规PID控制系统和模糊PID控制器系统,并分别对其仿真和对比。传递函数为:

5.1 PID控制系统仿真模型建立

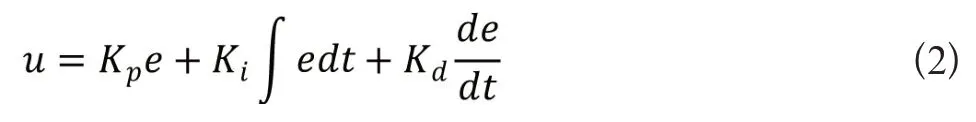

PID 控制是一种将比例环节(P)、积分环节(I)、微分环节(D)相互并联的控制方法。PID控制系统的输出量为:

利用临界比例度法对PID控制器的三个参数进行整定,通过计算与反复调试得到PID 控制器的参数值Kp=1.100、Ki=0.005、Kd=1.000。PID控制系统仿真模型图如图6所示。

图6 PID控制系统仿真模型图

5.2 模糊PID控制系统仿真模型建立

模糊PID 控制系统采用模糊控制器来调整PID 控制器初始参数Kp、Ki、Kd的增量△Kp、△Ki、△Kd,做到参数自调节,达到控制优化的效果。

模糊PID控制系统的输出量为:

式中Kpm、Kim、Kdm为前一时刻PID 控制器的参数,其中m=0,1,2,…,n,c1、c2、c3为△Kp、△Ki、△Kd的增益系数。

为对比模糊PID控制系统与PID控制系统的调节能力,模糊PID 控制系统采用与PID 控制系统相同的初始参数,Kp=1.100、Ki=0.005、Kd=1.000。模糊PID控制系统仿真模型如图7所示。

图7 模糊PID控制系统仿真模型图

5.3 仿真结果与分析

根据实际情况,中间包内钢水的温度会在钢包替换和钢包浇筑后期有一定的温度差,在Matlab/Simulink仿真环境下设定实际温度1527℃目标温度1530℃,温度差为3℃时进行仿真,模糊PID控制系统与PID控制系统的对比仿真结果如图8所示。

图8 温差为3℃时对比仿真结果图

从图中可以看出,PID控制系统的最大超调量为0.76℃,在450s时达到目标值附近,误差范围在±0.04℃内波动,最终达到稳态的时间为750s。模糊PID 控制系统的最大超调量为0.25℃,在270s 时达到稳态,系统稳态误差为0℃。模糊PID控制系统达到稳态的时间为PID控制系统的36.0%,最大超调量为PID控制系统的32.9%。

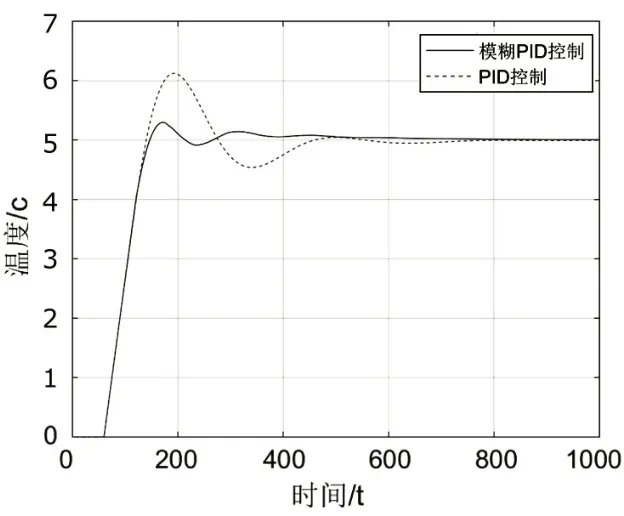

为进一步测试模糊PID控制系统的调节能力,设定实际温度为1525℃、目标温度1530℃,温度差为5℃,在相同的系统参数情况下进行仿真,仿真结果如图9所示。

图9 温差为5℃时对比仿真结果图

从图中可以看出,PID控制系统的最大超调量为1.12℃,在455s时达到目标值附近,误差范围在±0.06℃内波动,最终达到稳态的时间为750s。模糊PID 控制系统的最大超调量为0.28℃,在218s时达到目标值附近,误差范围在±0.12℃内波动,最终在500s 时达到稳态,系统稳态误差为0℃。模糊PID控制系统达到稳态的时间为PID控制系统的66.7%,最大超调量为PID控制系统的25.0%。

综上分析,本文设计的中间包感应式加热模糊PID控制系统在理论上成立。并且在相同的控制对象、控制条件和初始参数的情况下,模糊PID控制系统比常规PID控制系统的超调量更小,调节时间更短,控制更精准,系统更稳定。

6 结束语

本文针对中间包感应式加热系统的需求,设计了一套先进的模糊PID控制系统,在Matlab/Simulink环境中搭建模糊PID控制系统仿真模型,仿真结果表明模糊PID控制系统在理论上成立[7]。并通过对比仿真实验证明模糊PID控制系统相比于常规PID 控制系统具有稳定性强、精确度高、调节时间短和超调量小的优点。这将有助于提高连铸钢的生产品质和降低生产过程中的事故风险。