基于前缘特征标定的叶片型面光学检测*

2022-04-26郑昊天王宗平欧登荧谢罗峰殷国富

郑昊天,殷 鸣,王宗平,欧登荧,谢罗峰,殷国富,

(四川大学a.机械工程学院;b.空天科学与工程学院,成都 610065)

0 引言

叶片作为航空发动机及燃气轮机的核心部件之一,其型面加工精度将直接影响到整机的质量。因此叶片型面的高精、高效检测一直以来都是叶片制造过程中的关键环节[1-2]。目前,三坐标测量机因其精度较高在叶片型面的检测中被广泛应用[3-4],但由于效率、系统成本和柔性的限制,该方法通常被应用于精加工后叶片的型面检测。随着制造业向智能化发展,对叶片全生命周期的检测也提出了更高要求。近年来,基于光学测量的叶片型面检测方法因其灵活性好、效率高等特点受到了广泛关注。这一类方法中,完整的叶片型面信息通常需要从多个视场的测量数据中获得,因此,保证多视场数据的拼接精度对最终的检测可靠性至关重要。

为了实现多视场数据的精确拼接,常引入外部标定物建立统一的数据坐标系。LI等[5]采用标准球标定系统转轴中心,并建立多视场数据坐标系并完成了叶片轮廓的重构。SUN等[6]使用块规建立测量基准,并重建了被测叶片的横截面轮廓。此外,标定板[7]、圆柱体[8]、圆锥体[9]等也被用于叶片的光学检测中。虽然上述方法可完成叶片多视场数据的拼接任务,但外部标定物的引入增加了系统的误差传递链长度和测量结果的不确定度,且不同的标定物被用于不同的检测系统中,导致检测方法通用性较差,难以在实践中推广。

在本团队之前的研究中,搭建了一套基于线激光轮廓传感器的四轴叶片检测系统,提出了基于叶片自特征的型面检测方法[10]。因此,本文在已搭建的检测系统上,首先利用叶片基准面特征进行系统位姿校准;其次,提出了一种基于叶片前缘特征的转轴中心标定方法,建立了统一的多视场数据坐标系,减少了误差的产生和传递,实现了叶片轮廓数据的精确拼接,达到了叶片快速检测的目的;最终以两块不同型号的气轮机导向叶片为实验对象,通过与精密三坐标测量机的测量数据作对比,验证了本文提出方法面向叶片型面实际检测可行性。

1 测量原理及仪器

目前在叶片检测中普遍采用等截面法[11],利用激光三角法[12]的线激光轮廓传感器测量出待测截面的轮廓线。图1a所示为使用搭建的四轴运动系统控制激光器测量某一典型的汽轮机叶片,叶片基准面A、基准面B与叶片轴线平行,基准面C、目标截面均与叶片轴线垂直,当激光面与目标截面重合时,即可测量目标截面的部分轮廓数据。为了测量目标截面的完整轮廓,控制激光器与叶片在不同的相对位置进行多次测量。

图1b为检测系统的实物图,其中,X、Y、Z轴直线滑台用于控制激光器进行空间运动,闭环分辨率为1 μm,重复定位精度小于±3 μm;旋转滑台用于控制待测叶片的旋转,其整步分辨率为0.01°,重复定位精度小于±0.005°。

1.倾角传感器 2.安装板 3.手动旋转滑台 4.手动摆动滑台 5.电动直线滑台 6.线激光轮廓传感器 7.待测叶片 8.固定磁座 9.电动摆动滑台 10.电动旋转滑台 11.光学平板 12.支撑杆 13.光学隔振平台 OCXCYCZC-激光器坐标 OWXWYWZW-世界坐标系 OBXBYBZB-叶片坐标系

(b) 检测系统实物图1 叶片型面检测系统

为保证测量结果的准确性,在测量时需保持激光器坐标系OCXCYCZC与叶片坐标系OBXBYBZB平行。采用微调机构分别对激光器和叶片的位姿予以修正。在位姿校准过程中,结合高精度倾角传感器的测量示数作为参考,其测量范围±15°,最高精度达0.001°。

通过磁座固定待测叶片,再使用各微调机构校准系统与叶片位姿,控制激光器与叶片运动至不同的相对位置,即可采集叶片任意型面的多段轮廓数据。

本系统搭载的是Gocator2520线激光轮廓传感器,其详细参数如表1所示,具有最高16 kHz的扫描频率,视野为25 mm~32.5 mm,X方向分辨率最小为13 μm,能够有效对小型叶片零件的轮廓进行精确测量。

表1 激光传感器的参数

2 轮廓测量过程

2.1 激光器与叶片的位姿校准

2.1.1 激光器位姿的校准

图2a为激光器位姿校准模块,首先,通过两正交安装的手动摆动滑台分别调整激光器在XW与YW方向的俯仰角;然后通过手动旋转滑台调整激光器绕ZW轴的偏转角。

参考倾角传感器示数,通过手动摆台校准激光器的位姿,当倾角传感器示数均调零时,激光面XCOCYC与世界坐标系XWOWYW平面平行。

将待测叶片放置于磁座上固定,以精加工的基准面A或基准面B作为参考平面,通过激光器进行测量,采集的轮廓数据在激光器坐标系XCOCYC中。图2b为测量工位的俯视图,在校准位置1处,取XC=0处的点为E=(0,a1)T,即激光器测得叶片参考平面上的E点到激光发生器距离为a1,激光器沿XW轴移动距离L1到达校准位置2,此时在激光器上测到点E=(-c,a2)T,则激光器坐标系XC轴与世界坐标系XW轴的夹角为φ。

φ=arccos[(a2-a1)/L1]

(1)

控制旋转滑台旋转角度φ,当激光器在两校准位置对点E测距相等时,XC平行于XW。此时,激光器坐标系OCXCYCZC与世界坐标系OWXWYWZW平行。

(a) 激光器位姿校准模块

(b) 激光器位姿校准原理图2 激光器位姿校准

2.1.2 叶片位姿的校准

为了使得待测截面与激光面重合,需将叶片轴线校准至与世界坐标系ZW轴平行。如图3所示,以叶片基准面B作为参考平面,在校准位置1处通过激光器测量,取XC=0处的点为Q1=(0,b1)T,激光器沿ZW轴移动距离L2到达校准位置2,取此时XC=0处的点为Q2=(0,b2)T,通过叶片下方电动摆台调整偏摆角度γ。

γ=arccos[(b2-b1)/L2]

(2)

通过摆台微调偏转角度,直到b1=b2,此时γ=0°,基准面B平行于ZC轴;控制转台旋转叶片,以基准面A为参考平面重复上述步骤,用另一摆动滑台调整偏摆角度使对应方向的偏转角度为零,此时,叶片轴线与ZC轴平行。

图3 叶片位姿校准

2.2 轮廓采集

首先,驱动系统的Z轴使激光器沿ZW方向移动至目标截面。然后,通过多次驱动系统的X轴、Y轴与转台,使叶片在每个视场下均处于激光器的最佳测量范围,并通过多次测量覆盖该截面的全部轮廓。设第一次测量位置为初始位置1,记第i(i∈N*)次测量为位置i,位置i相对于位置1运动参数为:

Mi=[xiyiθi]T

(3)

式中,xi、yi分别为XW、YW方向平移量;θi为转台相对于位置1下的旋转角度,设初始位置1的运动参数为M1=[0 0 0]T。

激光器采集到的原始数据均为来自不同视场下的一系列二维点集,记位置i处测得轮廓数据为Pi∈R2×ti,ti为该视场数据点总数。

3 数据拼接处理

3.1 基于叶片前缘对应点的转轴标定原理

如图4所示为激光器对叶片前缘轮廓进行测量的俯视图,实线为位置1下的被测轮廓,从该位置旋转角度θ1后到达虚线轮廓所示的检测位置2。转台坐标系XRORYR的原点与实际转轴中心重合。

图4 转轴中心的标定

在不同视场采集的原始数据均处于激光器坐标系XCOCYC下,求出该坐标系与转台坐标系之间的转换矩阵,即可将数据转换到转台坐标系下,前期的位姿校准已保证两坐标系完全平行,故只需求解向量OROC。随后,通过已知的相对位置参数将每个视场下的数据均转换到同一视场坐标系下,即可完成叶片轮廓的重构。

转轴标定原理如图4所示,以位置1下叶片前缘极值点作为特征参考点A,设位置2下其特征对应点为A0,由于叶片在两位置下为刚性转动,设轮廓数据具有转动关系:

ORA=T1·ORA0

(4)

因此,以C与C0作为参考点,式(4)根据向量关系可变为:

(5)

联立计算可得:

(6)

式中,E为二阶单位矩阵,由上式可得出坐标系XCOCYC和XRORYR之间的转换关系。

3.2 最佳对应点的搜索

为寻找多视场下被测轮廓的同一点,需要提取其邻域的多个被测点并构造该点的局部特征,通过特征匹配的方式完成最佳对应点的搜索。ALEXA等[13]研究了用于描述局部曲线特征的协方差矩阵,XIONG等[14]通过协方差矩阵的特征值对局部特征进行了描述。

为克服多视场数据点密度不一致与数据点之间并非一一对应的问题,本文提出了一种基于均匀采样的参考点邻域特征构造方法。进一步提出了基于协方差矩阵的参考点邻域特征匹配算法,可快速完成多视场下测量数据之间的最佳对应点搜索。

如图5所示,轮廓1与轮廓2分别对应位置1与位置2下测量的叶片前缘局部轮廓。位置1与位置2相对于系统转轴中心的转动角度为θ1=1°,且A点与Amax点分别为两轮廓数据中的极大值点。

图5 最佳对应点的搜索

A点在轮廓2中的最佳对应点搜索步骤如下:

步骤1:构建A点邻域点集。

如图5所示,以A点为圆心作圆,对其邻域局部数据均匀采样,设第k个圆的半径为rk。

rk=u·k

(7)

式中,u为采样间隔距离;k为同心圆编号且k∈(1,…,K)。根据对叶片进行大量的实验,当u=0.01 mm,K取大于30时即可得到较好的匹配效果。

(8)

步骤2:构建参考点A的局部特征描述子。

按式(9)通过参考点A的邻域点集S构建协方差矩阵V。

(9)

式中,V是一个对称矩阵,维数为2×2。求出V矩阵的特征值为λ1与λ2(λ1>λ2)。为便于匹配轮廓局部特征,按式(10)取特征描述子f表示点A的局部特征。

(10)

f表征了A点局部轮廓切向分量与法向分量的比值,针对曲率变化明显的前缘轮廓,该描述可放大局部轮廓特征,易于搜寻最佳对应点。

步骤3:在Amax点邻域点中搜索A点的最佳对应点。

(11)

步骤4:计算邻域点集中心并计算平移向量。

为了降低匹配误差和受个别噪声数据点的影响,以点集中心作为对应点进行计算。通过式(12)求出S点集的中心点C和S0点集的中心点C0,并代入式(6)求得平移向量OROC。

(12)

3.3 数据拼接

通过运动参数将不同视场的数据Pi转换到转台坐标系下,转换后的数据为PRi。

(13)

待完成同一截面的数据转换后,将所有数据拼接在同一矩阵Φ,表示该截面完整的轮廓数据。

Φ=[PR1PR2…PRi]2×ε

(14)

式中,ε为该截面的所有数据点数量。

4 结果分析

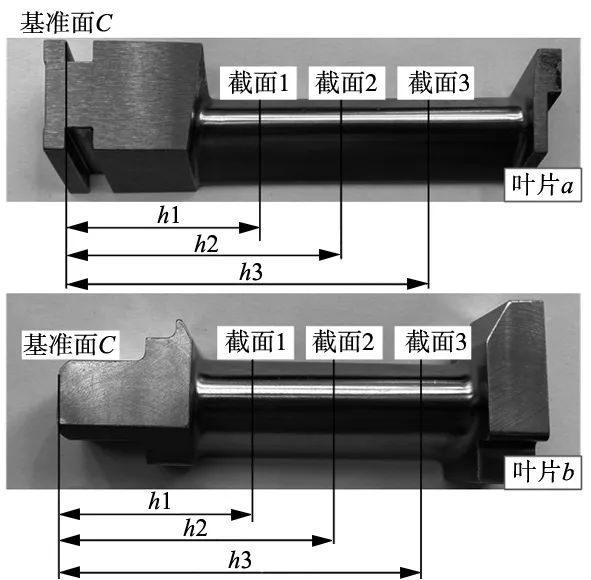

为了验证提出的算法,分别对图6所示两块不同的汽轮机叶片进行测试。叶片a的目标截面到其基准面C的距离分别为h1=53.08 mm,h2=77.55 mm,h3=102.03 mm;叶片b的目标截面到其基准面C的距离分别为h1=42 mm,h2=53.5 mm,h3=79 mm。

图6 实验叶片

分别用本文搭建的检测系统和三坐标轮廓仪对两叶片的目标截面进行数据采集,通过本文所阐述的方法对点云数据进行拼接重构。如图7所示为三坐标测量机和本文方法所采集的叶片b截面1的点云数据图,本文方法所采集的点云数据相对密集,x方向相邻点的最小间距为0.013 mm,提供的信息更为丰富,而三坐标测量仪在叶盆与叶背部分采集的点云稀疏,细节信息较少。

(a) 三坐标测量机点云 (b) 激光器点云

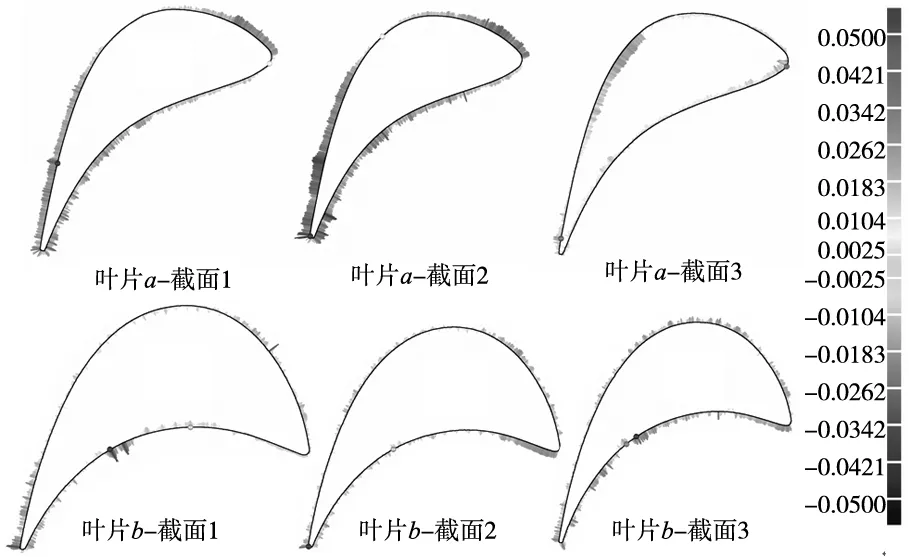

通过Geomagic Studio软件对轮廓点云数据进行处理,重构目标截面轮廓,与三坐标轮廓数据执行最佳拟合对齐,其轮廓的对比偏差如图8所示。对比发现本实验测得轮廓与三坐标测量轮廓重合度良好,误差主要产生在各视场下数据段的末端,可能来源于系统的机械误差与转轴中心标定的误差。 如图8所示,极值偏差范围均在0.05 mm以内,验证了提出方法具有良好的测量效果。

图8 测量结果的偏差对比

此外,为进一步量化检测方法的性能,具体偏差的量化值如表2所示。

表2 测量结果的偏差对比

平均偏差在0.018 mm以内,表示本方法测量拼接的数据波动小,与三坐标轮廓数据偏离程度小;标准偏差小于0.01 mm,均方根估计均小于0.02 mm,显现出良好的稳定性,验证了本方法的可行性。

5 结论

本文从现行叶片检测标准出发,设计开发了一套基于线激光轮廓传感器的四轴检测系统,提出了一种基于前缘局部特征标定转轴的叶片型面检测方法。结合倾角传感器和叶片基准面特征,实现了激光器与叶片位姿的精确校准。提出了基于协方差矩阵的叶片前缘特征匹配算法,完成了系统转轴的标定与多视场数据坐标系的建立,实现了叶片多视场检测数据的精确拼接。该方法不依赖外部标定物,缩短了拼接过程中的误差传递链长度,增加了转轴标定的精度,且整体的计算复杂度较小、检测效率高、通用性好。以两块典型的汽轮机叶片作为实验对象,其测试数据与三坐标测量机的实测数据对比,轮廓的平均偏差在0.018 mm以内,标准偏差小于0.01 mm。验证了本文提出检测方法的精确性与高效性,具有较好的实际应用前景。