表面活性剂强化重质油矿溶剂萃取残渣中残留溶剂鼓泡分离

2022-04-26宋飞王君妍何林隋红李鑫钢

宋飞,王君妍,何林,3,隋红,李鑫钢,3

(1 天津大学化工学院,天津 300072;2 精馏技术国家工程研究中心,天津 300072;3 天津大学浙江研究院,浙江 宁波 315211)

非常规石油矿是一类含有重质油、矿物质和水分的天然混合物,占石油总储量的60%以上,是常规原油资源的重要补充。根据重质油组分、矿物质组分和水含量的差异,研究者分别开发了水洗、溶剂萃取、干馏裂解、生物处理等技术分离非常规石油矿。

其中,溶剂萃取技术因具有高适用性、高萃取效率、耗水少等特点,近年来被认为是具有潜力的非常规石油矿分离方法,尤其对于含沥青质较高或油固结合较强的重质油矿。然而,溶剂萃取后产生的矿物颗粒残渣中含有部分溶剂(为残渣总重的10%~20%)和重质油组分(如沥青质等)。为了减少溶剂损失和环境污染,需要对残渣中的溶剂和残留油进行分离和回收。研究发现,通过加热、鼓风或抽真空等方式可以去除大部分溶剂,但由于残留的高沸点重质油组分吸附于矿物颗粒(尤其是黏土类矿物质)表面,在动态干燥过程中导致部分溶剂和所有残留重质油组分封存于颗粒多孔介质中,阻碍了溶剂的分离。此外,黏土类矿物颗粒在大规模干燥过程中的团聚与结块也一定程度降低了干燥效率。而采用(碱)水洗方式去除残留溶剂时,虽也可分离出大部分溶剂,但因残留重质油组分及细微颗粒的在油水界面的吸附作用,易导致水体乳化,难以实现矿物颗粒与溶剂的彻底分离。

本文作者课题组引入鼓泡分离法对该矿物颗粒-溶剂多相体系中的残留溶剂进行分离并将其回收。初步研究表明,残渣中的残留溶剂经过鼓泡分离后,去除率可达95%以上,气浮分离出的溶剂直接回收率高于87%。为了进一步对残渣中的残留溶剂进行去除,同时提高分离的速率,本文将从化学强化(表面活性材料的界面改性强化)角度,对鼓泡分离过程进行过程强化,构建了表面活性剂强化鼓泡分离新工艺,探究了表面活性剂的界面作用,并探讨了强化鼓泡分离过程的最优表面活性剂对鼓泡分离过程动力学的影响。

1 材料与方法

1.1 实验材料

乙醇(>95%)、甲苯(>99%)、对二甲苯(99.9%)、正丁醇(99.9%)、去离子水(电阻率高于18.25MΩ·cm),天津市江天化工技术有限公司;十二烷基硫酸钠(SDS,分析纯),天津市元立化工有限公司;十四烷基三甲基溴化铵(CTAB,>95%)、月桂基甜菜碱(SB-12,30%),天津希恩思奥普德科技有限公司;所使用油砂来自印尼Buton地区。

1.2 表面活性剂强化鼓泡分离实验

1.2.1 萃余砂-水体系

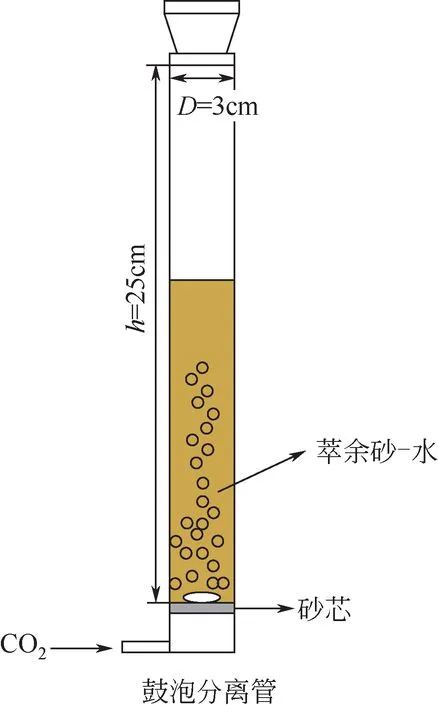

表面活性剂强化鼓泡分离实验在鼓泡分离法的最优操作条件下进行,实验装置如图1 所示,鼓泡过程在砂芯上方进行,鼓泡分离管为圆柱形,直径为3cm,砂芯上方管高为25cm。具体实验操如下:配置500mg/kg(实验体系中,表面活性剂浓度为500mg/kg)的表面活性剂溶液备用,将20.0g 萃余砂加入鼓泡分离管中,开启磁力搅拌(1300r/min),并同时以4L/min的气体流量通入CO气体,快速加入一定体积(10mL、15mL、20mL、30mL)的表面活性剂溶液。待一定时长后停止通气,将管内固-液混合物转移至样品瓶内,静置2h使其自然沉降分层。静置后将混合物中的上层清液倒出,通过乙醇萃取-气相色谱分析方法检测下层固体中溶剂残留量。残留率计算如式(1)所示。

图1 表面活性剂强化鼓泡分离实验装置

式中,为残留溶剂质量,mg;为固体质量,g;为有机溶剂残留率,mg/g。

1.2.2 甲苯-水体系

取5.00g 甲苯加入鼓泡分离管内,向其中加入一定体积(10mL、15mL、20mL)的SDS 溶液(实验体系中,表面活性剂浓度为500mg/kg)。以4L/min的气体流量通入CO气体,通气时长分别为1min、2.5min、5min和8min。待通气结束后将浮选管内液体移至样品瓶,向样品瓶中加入约3倍体积的乙醇进行稀释后,取稀释后样品直接进行气相色谱分析。近似认为在鼓泡作用下,体系内甲苯均匀分布,故体系内残留甲苯的浓度计算如式(2)所示。

式中,为体系内残留甲苯浓度,mol/L;为经鼓泡分离后体系内残留甲苯质量,g;为甲苯的摩尔质量,g/mol;为加入溶液体积,L。

1.3 界面张力测定

采用界面张力仪的内置高速摄像机,根据悬滴法原理测试在不同表面活性剂溶液中水-甲苯的界面张力。采用同样的原理,将表面活性剂溶液置于石英方缸内,用注射器吸入CO气体,注射器针头使用U形针头,测定气泡与表面活性剂溶液的真实界面张力。

1.4 接触角测定

配置不同浓度、种类的表面活性剂溶液。取实验用干砂,用粉末压片机压成厚度均匀的圆形砂片,备用。将砂片放于界面张力仪的载物台上,用进样针吸取0.5μL表面活性剂溶液滴于砂片上,采用内置高速摄像机记录液滴实时轮廓,并采用Young-Laplace 方程拟合出相应的接触角。表面活性剂液滴与固体的真实接触角为液滴刚刚接触固体界面的临界状态。

2 结果与讨论

2.1 表面活性剂种类对溶剂残留量的影响

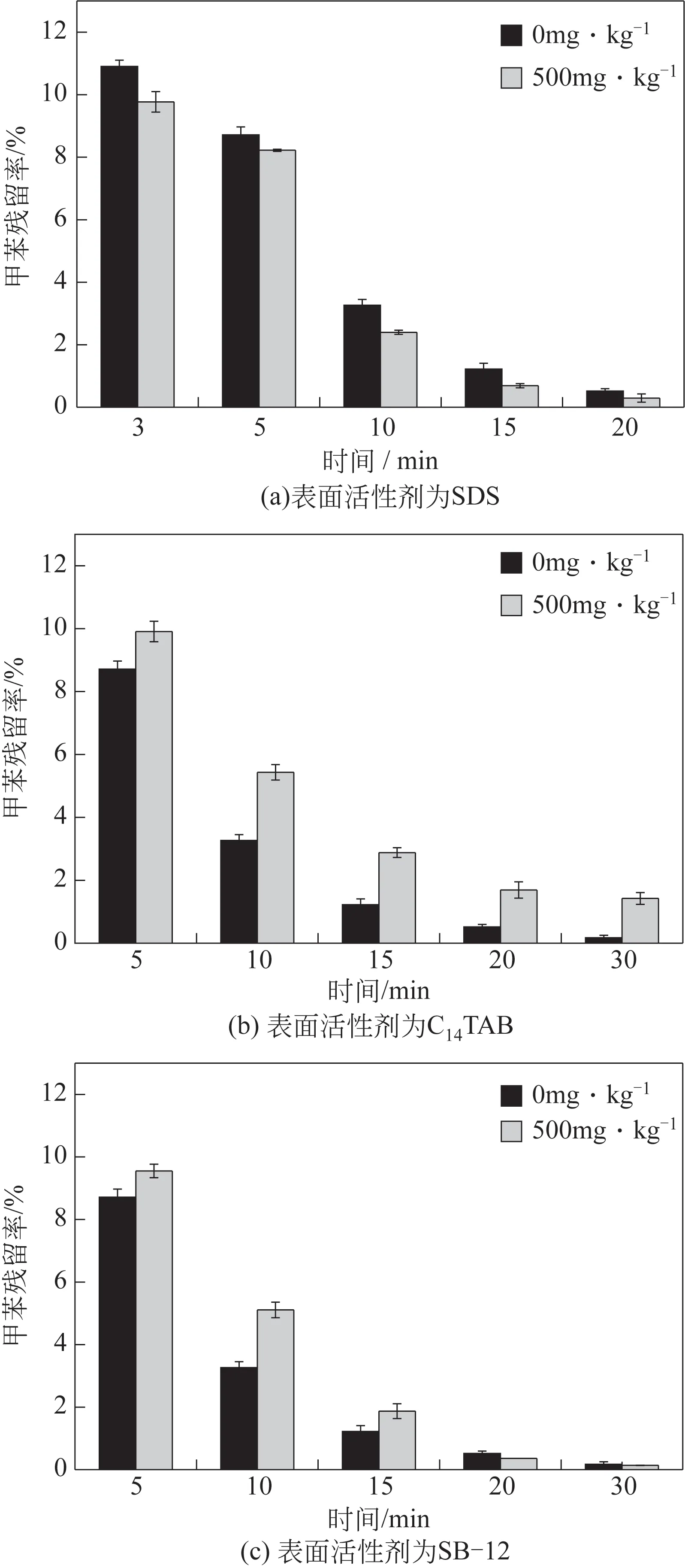

图2所示为不同鼓泡时间下表面活性剂对于鼓泡分离效果的影响,0mg/kg 代表实验体系中无表面活性剂,500mg/kg 代表实验体系中表面活性剂浓度为500mg/kg。为直观对比各种表面活性剂在鼓泡分离不同时间段对溶剂去除的影响,计算表面活性剂强化程度[式(3)],列于表1,表中正号代表强化作用,负号则代表抑制作用,数值越大,作用越强。

表1 表面活性剂强化程度

图2 表面活性剂对残砂中甲苯残留量的影响

式中,为表面活性剂强化程度;为无表面活性剂体系残砂中有机溶剂残留率;为有表面活性剂体系残砂中有机溶剂残留率。

SDS是一种阴离子表面活性剂,其对于残砂中溶剂残留量的去除具有正作用。从图2(a)中可以看出,通气时间越长,SDS的作用效果越明显。甲苯在实验体系中以两种形式存在,一种是甲苯液滴,另一种是吸附于矿物表面的甲苯液层。SDS的存在有利于甲苯液层从矿物表面脱离。随着通气时间的增加,体系中以甲苯液滴形式存在的甲苯所占比例越来越多,SDS的作用效果越来越明显。当通气时长大于15min后,残砂中甲苯的残留量已下降至较低水平,且体系内残留的甲苯主要吸附于矿物表面,较难通过常规的鼓泡分离除去,此时,SDS的存在使得甲苯很快从矿物表面脱离,缩短了低甲苯含量下,残砂中甲苯的去除时间。

从图2(b)中可以看出,CTAB的存在不利于残砂中甲苯的去除。在鼓泡分离实验过程中,CTAB改变了固体表面的性质,使得固体更加疏水,而同时使气泡表面更加亲水,导致一部分固体颗粒在鼓泡分离管的管壁聚集成块,一部分矿物颗粒聚集在溶液体系上方,这些脱离溶液体系的固体颗粒无法进行鼓泡分离。因此,CTAB 的存在不利于残砂中甲苯的去除,不适宜用于强化鼓泡分离过程。

SB-12是一种两性的表面活性剂,分子中既含有阴离子亲水基又含有阳离子亲水基。从图2(c)中可以看出,通气15min 以内,SB-12 对于残砂中溶剂残留量的去除具有一定的阻碍作用。但是,进一步延长通气时间发现,鼓泡分离时间的延长可以弥补SB-12的阻碍作用,同时进一步强化溶剂从固体表面的去除过程,最终实现低浓度甲苯去除过程的强化,这与CTAB的作用不同。

上述结果表明,对于鼓泡分离过程,SDS呈现促进作用;CTAB呈现抑制作用;而SB-12在鼓泡分离前期呈现抑制作用,后期呈现促进作用。可见,SDS是一种能够强化鼓泡分离过程的优良表面活性剂,SB-12则可用于强化低溶剂含量体系的鼓泡分离过程,而CTAB不适宜用于强化鼓泡分离过程。

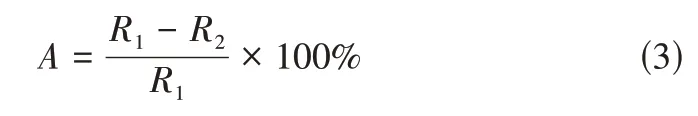

2.2 表面活性剂对固体表面润湿性的影响

表面活性剂的加入会对残渣固体的表面性质产生影响,进而影响固体残渣中残留溶剂的鼓泡分离效果。图3为不同表面活性剂对固体表面润湿性改变情况。显然,SDS使固体表面向亲水性转变(接触角更小),且随着浓度的增加,表面更加亲水性。对于气泡表面,SDS的加入使得气泡表面呈现更大的电负性(-70~-80mV),说明阴离子基团在气泡外表面聚集,使得气泡表面更加亲水。SDS对于固体颗粒表面和气泡表面的改性,使得气泡与固体颗粒表面的接触与聚并更加容易,同时,固体颗粒亲水性的增强也会对亲油性溶剂(甲苯)在固体表面的吸附产生不利影响,进一步促进固体表面的甲苯溶剂向气泡表面转移。

图3 表面活性剂对于固体表面接触角的影响

与SDS不同,CTAB和SB-12使固体表面呈现出向疏水性转变的趋势(接触角更大)。这主要是因为矿物颗粒表面呈现负电性,阳离子表面活性剂和双亲性表面活性剂的正电基团易于与固体表面吸附作用,使得疏水基团暴露在外侧,进而将固体表面的润湿性改变至更加疏水。固体表面向疏水性转变的同时,水中气泡表面则由于吸附表面活性剂,导致表面向更加亲水性转变,最终使得气泡与固体颗粒的接触与聚并受到阻碍,影响鼓泡分离效果。同时,结合图2、图3 可知,固体颗粒疏水性的增加不利于鼓泡分离的进行,其原因为固体颗粒疏水性的增加会增大固体颗粒离开溶液体系的概率,离开部分含溶剂固体颗粒无法进行鼓泡分离,进而影响鼓泡分离总体效果。

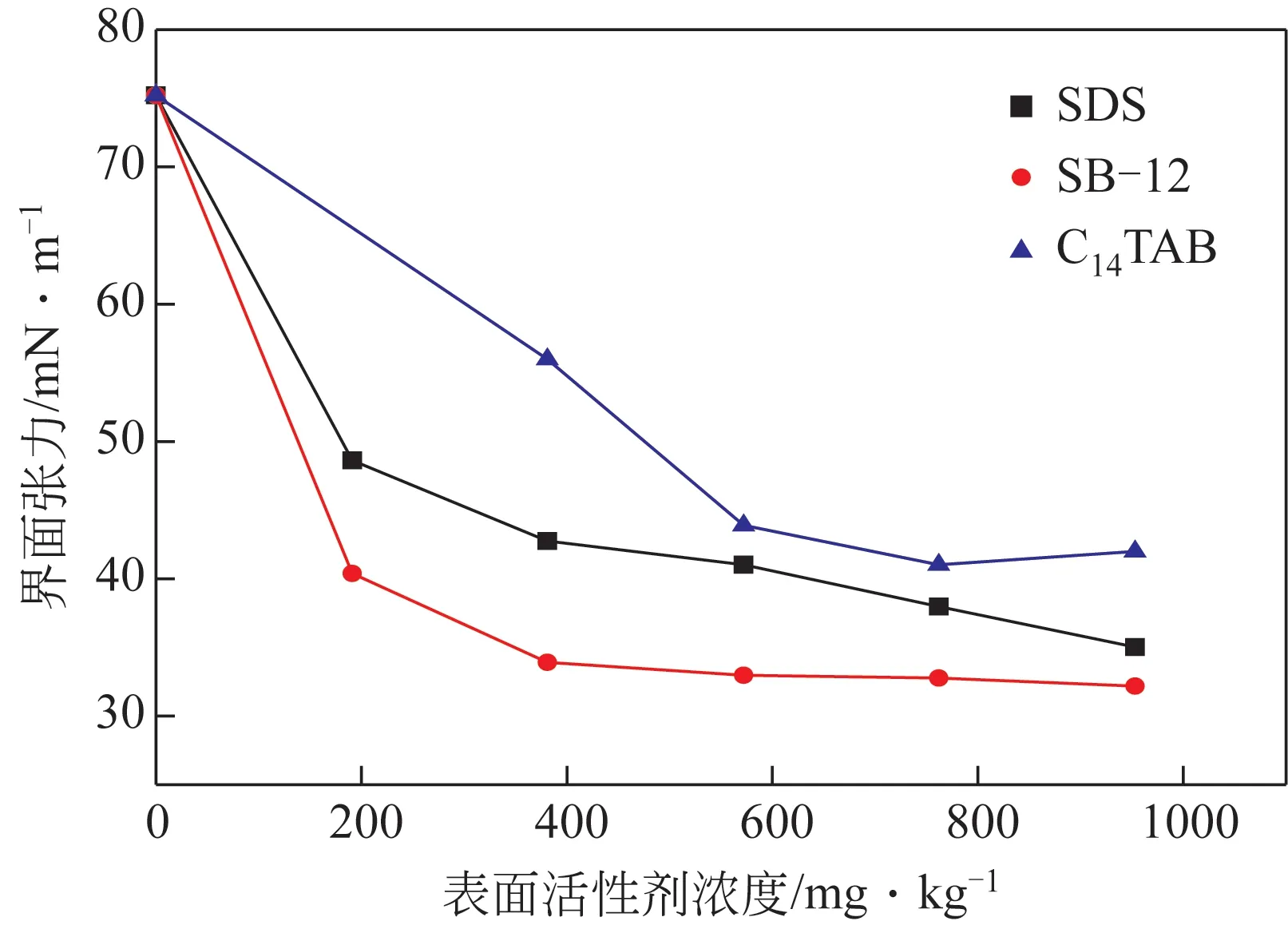

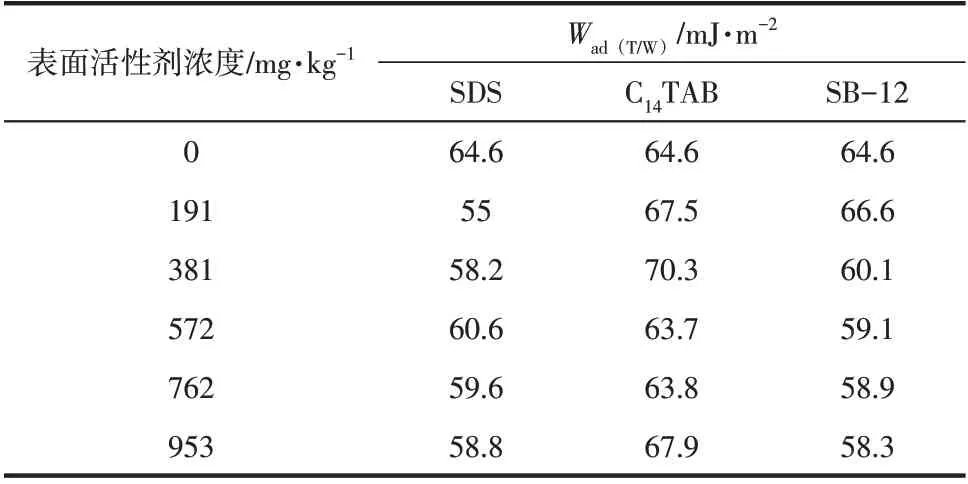

2.3 表面活性剂对界面张力的影响

根据蒋平等的研究发现,吸附于矿物表面的甲苯主要受到3个力的作用,分别为甲苯自身的重力、周围液体的浮力和甲苯-水界面张力。在加入表面活性剂前,甲苯-水界面张力较大,3个力处于平衡状态,甲苯受到的浮力与重力之差等于甲苯-水界面张力;加入表面活性剂后,甲苯-水界面张力迅速降低,原有的平衡被打破,甲苯受到的浮力与重力之差大于界面张力,甲苯脱离矿物表面上浮。

在表面活性剂存在下,吸附于固体颗粒表面的甲苯除可直接向气泡转移,也可先脱离固体,然后与气泡聚并,因此研究表面活性对甲苯液滴和气泡聚并过程的影响十分重要。本文通过计算甲苯液滴与气泡的铺展系数探究表面活性剂对甲苯-气泡聚并过程的影响。铺展系数则可通过甲苯-水和CO-水界面处的界面张力值计算。图4、图5 分别表示不同表面活性剂浓度和种类下,甲苯-水界面张力变化和CO-水界面张力变化。结合图4、图5中的界面张力数值,可直接计算得到不同表面活性剂存在下,甲苯与水之间的吸附能和甲苯在气泡表面的铺展系数[式(4)~式(6)]。

图4 甲苯-溶液界面张力

图5 CO2-溶液界面张力

式中,为铺展系数,mJ/m;为A与B之间的界面张力,mJ/m;为甲苯与水之间的吸附能,mJ/m;为甲苯的自聚能,mJ/m。

由表面活性剂的HLB值得知,3种表面活性剂均为亲水性表面活性剂,可忽略表面活性剂对于甲苯-CO界面和甲苯自聚能的影响,在水溶液中,甲苯-CO界面的界面张力为28mN/m,甲苯的自聚能为56mJ/m。

从表2 可以看出,当SDS 浓度为191mg/kg 时,甲苯在CO气泡表面的铺展系数为-1,表明甲苯的自聚作用强于甲苯与水之间的吸附作用,游离液滴与气泡发生碰撞后,甲苯倾向于自聚,不易于气泡聚合。随SDS浓度的增加,甲苯与水之间的吸附能增加,甲苯在CO气泡表面的铺展系数大于零,表明此时甲苯与水之间的吸附作用强于甲苯的自聚作用,游离液滴与气泡发生碰撞后,甲苯自发地在气泡表面铺展。CTAB和SB-12浓度变化对于甲苯与水吸附能的影响呈现相同趋势,随表面活性剂浓度增大,吸附能先增大后减小,且在浓度变化的整个过程中,甲苯在CO气泡表面的铺展系数始终大于零,甲苯能够自发地在气泡表面铺展。通过分析可知,在低浓度SDS存在条件下,甲苯液滴与气泡难以聚并;当SDS浓度高于191mg/kg后,SDS的存在虽然会降低甲苯与水之间的吸附能,对甲苯液滴与气泡之间的聚并产生一定的阻碍,但不会影响甲苯液滴与气泡的最终聚并状态。因此,在鼓泡分离过程中,SDS 的浓度不宜过低。在低CTAB 和SB-12浓度下,甲苯与水之间的吸附能增大,有利于甲苯液滴与气泡之间的聚并;随CTAB和SB-12浓度的增加,甲苯与水之间的吸附能逐渐减小,对甲苯液滴与气泡之间的聚并产生一定的影响,但同样不影响甲苯液滴在气泡表面的最终铺展聚并状态。

表2 甲苯-水吸附能变化

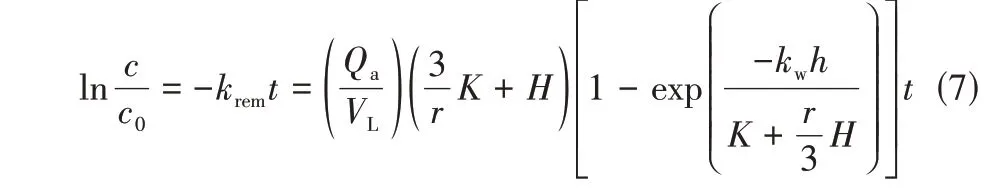

2.4 SDS对鼓泡分离动力学的影响

鼓泡分离动力学过程研究可用于指导鼓泡分离设备的选型与设计,为工艺过程的放大提供理论基础。为更加全面及深入地了解SDS对鼓泡分离过程的影响,本节对其动力学进行分析。根据相关文献,鼓泡分离传质过程符合一级动力学模型,模型方程如式(7)所示。

本节通过实验与数据分析,推导动力学模型参数,并验证了此动力学模型与SDS强化鼓泡分离过程的契合度,同时分析了SDS对于鼓泡分离动力学的影响。为得到传质模型中的拟亨利常数,对鼓泡分离法去除甲苯-水体系中甲苯的实验数据进行拟合,其结果如图6 所示。从图中数据可以看出,SDS 强化鼓泡分离过程同样符合零级动力学模型——体系内甲苯浓度变化与时间成正比。假设每个气泡所携带的甲苯蒸气浓度为定值,则可将该模型表示为[式(8)]。参照亨利定律形式可计算拟亨利常数[式(9)]。

式中,为体系中甲苯的浓度,mol/L;为体系内甲苯的初始浓度,mol/L;c为气相中甲苯浓度,mol/L;c为液相中甲苯的溶解度,mol/L;为CO体积流量,L/min;为液相体积,L;为通气时长,min;为拟亨利常数。

从图6可以看出,实验体系中水量越少,水中甲苯的去除速率越快。实验体系中甲苯质量一定,水量越少,甲苯浓度越高,甲苯液滴与气泡的碰撞概率越大,甲苯的去除速率越大;而SDS的加入会使得水中甲苯的去除速率减慢,结合2.3 节分析可知,SDS的存在在一定程度上阻碍了甲苯液滴与气泡的聚并,减缓了水中甲苯的去除速率。

由图6中数据拟合得到的方程系数,可以计算得到不同水量条件下气相中的甲苯浓度、对应的拟亨利常数值,列于表3。

图6 鼓泡分离去除甲苯-水体系中甲苯残留量随时间变化

表3 气相中甲苯浓度及拟亨利常数计算值

通过调节体系中SDS溶液的加入量来改变分离过程中的液面高度,可获得多组数据以拟合得到和。因此,本节进行了不同SDS溶液加入量条件下,鼓泡分离法去除萃余砂中残留甲苯溶剂实验,结果绘于图7。

图7 鼓泡分离法去除萃余砂中甲苯残留量与初始含量的比值随时间变化

从图中拟合结果可以看出,在不同SDS溶液加入量条件下,ln(/)始终与时间成正比,拟合方程的线性度>0.98,说明鼓泡分离过程一级动力学模型同样适用于SDS强化鼓泡分离过程。此外,SDS的存在使得分离速率常数增大。总体而言,SDS有利于萃余砂体系中甲苯的去除。将拟合得到的三组斜率值代入式(7)中,即可求得到吸附常数与传质系数。公式中的气体体积流量、液相体积和液面高度可直接从实验过程中测得。鼓泡分离过程和SDS强化鼓泡分离过程动力学模型计算所涉及的参数值列于表4。气泡上升速度可根据Oseen公式计算。

表4 鼓泡分离法去除萃余砂中残留甲苯过程动力学模型参数

萃余砂体系中甲苯的去除分为两个过程:一是吸附于固体表面的甲苯从固体表面脱离,二是甲苯与气泡的聚合,包括甲苯液滴与气泡的聚并和甲苯液层向气泡表面的转移。SDS的存在一方面通过降低油水界面张力打破甲苯在固体表面的受力平衡,促使甲苯从固体表面的脱离,另一方面通过增加气泡和固体表面的亲水性增加气泡与固体颗粒的碰撞频率,同时固体表面亲水性的增加也在一定程度上抑制了甲苯在固体表面的吸附,进而推动甲苯液层向气泡表面的转移或以甲苯液滴形式脱离气泡表面。虽然SDS会对甲苯液滴和气泡的聚并产生一定的抑制作用,但当SDS 的浓度不低于381mg/kg 时,甲苯液滴与气泡碰撞后仍旧倾向于在气泡表面铺展,同时在鼓泡分离过程中,甲苯主要以甲苯液层的形式存在,从固体表面脱离的甲苯很快被气泡带出实验体系,甲苯液层从固体表面的脱离速率是限制鼓泡分离效果的主要因素。因此,SDS可用于强化萃余砂体系的鼓泡分离过程。

3 结论

针对重质油矿溶剂萃取分离过程产生的残渣中残留溶剂分离回收困难的问题,在前述提出的鼓泡分离工艺的基础上进一步研究了表面活性剂对鼓泡分离过程的强化作用,并探究了阴离子表面活性剂SDS 对鼓泡分离过程动力学的影响,具体结论如下。

(1)针对含残留溶剂的重质油矿溶剂萃取残渣体系,阴离子表面活性剂SDS 可以通过降低甲苯-水界面张力和增加固体表面的亲水性,促进甲苯液层从固体颗粒表面的脱离,进而强化鼓泡分离过程。在鼓泡分离过程中,SDS 始终呈现强化作用,但随体系中甲苯含量的降低,SDS的强化效果越来越明显,当鼓泡时间持续20min 时,SDS 的强化程度可达43.41%。

(2)阳离子表面活性剂CTAB 通过增加固体表面的疏水性,促使含残留溶剂的固体颗粒被带离溶液体系,阻碍了鼓泡分离的进行,在鼓泡分离过程中呈现抑制作用,且鼓泡分离时间越长,抑制作用越明显。当鼓泡时间为30min时,含CTAB体系残砂中甲苯残留量是无表面活性剂残砂体系的8.31倍。

(3)两性表面活性剂SB-12同样会增加固体表面的疏水性,抑制鼓泡分离的进行,但由于SB-12对固体表面改性的程度弱于CTAB,在鼓泡分离前期,SB-12的抑制作用弱于CTAB。同时,随着鼓泡分离的进行,离开溶液体系的固体颗粒重新回到溶液中,此时SB-12 对甲苯-水界面张力的改变在鼓泡分离过程中占主导地位,界面张力的降低可促进甲苯液层从固体颗粒表面的脱离,使SB-12在鼓泡分离过程中呈现一定的强化作用。SB-12可用于强化低溶剂含量体系中溶剂的去除。

(4)鼓泡分离模型同样适用于SDS强化鼓泡分离过程。对于甲苯-水体系,SDS强化鼓泡分离过程符合零级动力学模型;对于萃取残渣体系,SDS强化鼓泡分离过程符合一级动力学模型。SDS的存在减小了拟亨利常数,增大了吸附常数和传质系数。