CO2矿物封存技术研究进展

2022-04-26何民宇刘维燥刘清才秦治峰

何民宇,刘维燥,刘清才,秦治峰

(1 重庆大学材料科学与工程学院,四川 重庆 400044;2 四川大学化学工程学院,四川 成都 610065)

自工业革命以来,CO的大量排放引起的温室效应对全球气候及生态系统产生了严重的影响,如何降低CO排放或者有效利用CO,已经引起了全球研究者及政策制定者们的关注。CO捕集与封存技术是采用碳捕集技术,将工业或有关能源产业排放的CO分离出来,再将其输送并封存到海底或地下等地方。它被认为是效果最为理想、可行性最佳以及最具潜力的CO减排技术。其中,CO矿物封存技术(又称CO矿化)模拟并加速自然界中岩石的风化过程,利用二氧化碳与含钙镁硅酸盐矿物进行反应使CO以稳定的碳酸盐(CaCO/MgCO)形式永久地封存,如图1 所示。CO矿化形成稳定的碳酸盐避免了后期的CO泄漏监控,同时由于矿化产物具有一定的附加值,其稳定性和安全性相比于其他封存手段更好,因此日益受到研究者的关注。

图1 CO2矿物封存示意图

CO矿物封存的原料包括镁橄榄石(MgSiO)、蛇纹石[MgSiO(OH)]、硅灰石(CaSiO)等在内的天然矿物以及高炉渣、钢渣、废石膏、粉煤灰等含钙镁的工业固废。这些天然矿物或者工业固废中钙镁含量较高,世界储量或者产量大、分布广,故而非常适合用于CO矿化。工业固废的生产过程通常经历了高温或高压处理,其矿物结构及物理化学性质发生了很大的变化,它们的活性往往要比天然矿物高得多。因此,工业固废在CO矿化过程中比天然矿物具有反应速率快、转化率高、能量输入低的优势。另外,大量工业固废的堆存不仅占用了大量土地,还有可能污染地下水、土壤等,而CO矿化在封存CO的同时处理了这些工业固废,实现以废治废,因此它在经济上也具有一定优势。

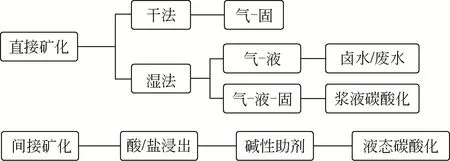

根据反应历程的不同,CO矿化可分为两类,即直接矿化和间接矿化,如图2 所示。直接矿化需要高温高压操作,且很难获得高附加值产品,导致其能耗高、经济性较差,距离工业应用还有很大差距。因此,研究者们提出了两步法(间接矿化):首先在低的pH下提取矿物中的钙镁元素,然后在高的pH 下进行碳酸化反应。间接矿化所需的反应条件没有直接矿化那么苛刻,且不需要高浓度、高压的CO作为原料,获得的矿化产物纯度较高,具有一定的经济价值,因此近年来对于间接矿化的研究要多于直接矿化。

图2 CO2矿物封存的分类

1 CO2矿化技术研究进展

1.1 天然硅酸盐矿物直接矿化CO2

对于天然矿物的直接矿化CO的研究,最早由Lackner 等提出,他们通过热力学计算表明蛇纹石、橄榄石、玄武岩等与CO直接气固反应是放热过程,并可自发进行。但在自然条件下该反应过程很缓慢,高温高压可以促进其反应。O’Connor 等在Lackner 的研究基础上提出了将含镁天然矿物和水(或NaCl 溶液或NaHCO溶液)调浆后与CO反应的工艺路线,在这个过程中CO部分溶于水形成碳酸,碳酸解离出H促进矿物溶解,溶解的镁离子进一步与碳酸根或碳酸氢根反应生成碳酸镁。在CO分压为11.5~18MPa、反应温度为155~185℃,通过NaCl溶液或NaHCO溶液调浆进行气液固三相反应30min,镁的转化率可达78%以上。Tai等以硅灰石为原料,采用1mol/L 的NaHCO溶液进行调浆,在110℃、CO压力为8.6MPa 下反应6h,矿化率达90%。 Zevenhoven 等研究了在盐溶液(KNO、NaNO、NaCl、NaHCO、NaCO)条件下硅灰石的直接矿化反应,发现在150℃、=3.52MPa、质量分数4%的NaCl 溶液中矿化3h,硅灰石碳酸化率达80%以上,在海水环境中(NaCl质量分数约1%)碳酸化率仅为45%。尽管在高温高压条件下直接矿化的速率还是相对较慢,一些强化手段如矿物热活化、机械活化等逐渐被开发。但是这些强化手段所带来的额外能耗对矿化过程整体经济性的影响需要进一步评估。Huijgen等对直接矿化的机理做了研究,认为在低温下钙离子或镁离子的溶出为控制步骤,这是因为矿化过程中外表面的钙、镁离子溶出留下致密的SiO外层,阻碍了内部钙、镁离子的向外扩散,导致其溶出困难;而在高温下碳酸钙或碳酸镁的成核与长大为控制步骤。Gerdemann 等对矿化过程做了经济评估,采用天然矿物需要投入采矿、运输、研磨、预处理等工序,且矿化过程需要高温高压操作,导致能耗和成本上的增加,采用镁橄榄石和硅灰石封存1t CO花费分别约为80美元和112美元。

天然硅酸盐矿物直接矿化CO是最初代的矿化手段,在自然条件下反应缓慢,即使通过高温高压、盐溶液以及各种活化手段可以加速其反应,但是整个过程条件苛刻、设备要求高、能耗高、碳酸化产物经济价值低且涉及矿物的开采、破碎、运输,难以实现CO净减排,因此研究者们逐渐将目光转向间接矿化。

1.2 天然硅酸盐矿物间接矿化CO2

对于间接矿化的研究,Teir 等采用无机酸(HCl、HSO、HNO)和有机酸(HCOOH、CHCOOH)作为助剂浸出蛇纹石,并在碱性条件下矿化CO。以硫酸为例,首先在70℃下采用2mol/L的硫酸浸出蛇纹石,其反应方程如式(1)~式(3)所示,几乎所有的Mg都可以提取到浸出液,同时约有65%的Fe以及3%的Si被提取。进一步采用NaOH调节pH除去浸出液中的Fe后进行碳酸化反应,Mg的碳酸化率达94%。但是该过程中消耗的酸和碱过多,每净减排1t CO需要2~4t的酸及2.4t的碱,尽管矿化产物为轻质碳酸镁或轻质碳酸钙,具有一定的经济价值,但是矿化过程整体经济性仍然不高。以盐酸-氢氧化钠体系为例,每矿化1t CO需要花费1300美元。采用氨水代替氢氧化钠可以提高经济性,但是每矿化1t CO仍需要花费600美元。

为了提高经济性,研究者们提出采用可循环的助剂提取矿物中的金属元素。Arce Ferrufino 等以利蛇纹石为原料,盐酸作为浸出剂,氨水作为沉淀剂矿化CO,得到的矿化母液为NHCl 的水溶液,母液经高温蒸发浓缩结晶后热分解可以回收HCl和NH。Li 等提出以乙酸浸出含钙的硅酸盐,得到乙酸钙溶液,进一步在CO气氛下进行矿化生成碳酸钙和乙酸,通过加入磷酸三丁酯(TBP)萃取乙酸,促进矿化反应的正向进行,反萃后循环乙酸。上述助剂的循环过程存在能耗较高、流程复杂等缺点,无疑增加了经济成本和额外的碳排放,难以实现工业化。

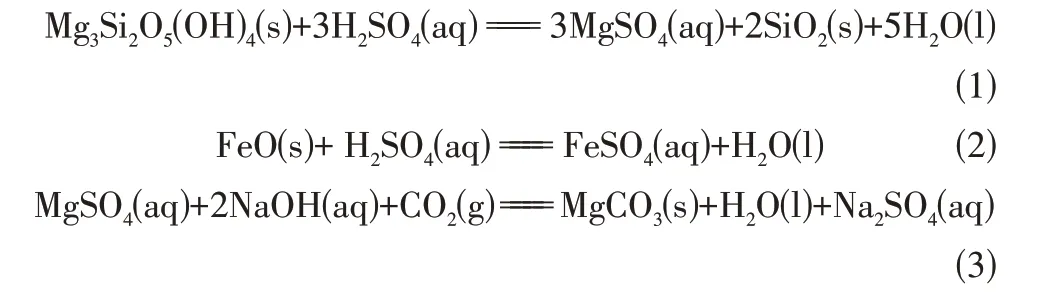

近年来,由于可循环的硫酸铵/硫酸氢铵为助剂与矿物焙烧或浸出具有提取率高、助剂易循环等优点,其在矿化CO的应用研究也受到广泛的关注。最具代表性的研究为英国诺丁汉大学Maroto-Valer 教授团队采用可循环的NHHSO为助剂、蛇纹石提供镁源矿化CO,其工艺流程如图3所示。首先,蛇纹石在100℃下采用1.4mol/L 的NHHSO浸出,得到富镁溶液,其中镁的提取率达91%;其次,富镁溶液经氨水调节pH 除铁后,在80℃下以碳酸铵或碳酸氢铵为碳源进行矿化,镁可转化为碱式碳酸镁[Mg(CO)(OH)·4HO],转化率高达95%以上;最后,矿化母液为硫酸铵,经浓缩、结晶、热分解后得到NHHSO和NH,分别用于浸出和CO捕集及调节浸出液pH。但是该过程中硫酸铵热分解能耗过高,且矿物溶解和矿化反应在水溶液中进行,其产生的热量为低位热能,难以利用,造成能量损失。

图3 采用可循环NH4HSO4为助剂矿化CO2流程示意图[23-24]

为了充分利用酸解及矿化过程的反应热,芬兰奥 伯 学 术 大 学 (Åbo Akademi University)Zevenhoven 等将硫酸氢铵再生过程和提取过程集成到一个环节中,利用酸解和矿化的反应热补偿硫酸铵热分解的能耗,该过程又被称为ÅA 流程,其流程示意图如图4所示。首先将蛇纹石和硫酸铵在400~500℃进行混合焙烧,浸出后得到富含硫酸镁和硫酸亚铁的溶液,随后通入焙烧烟气调节pH除去铁等杂质并将硫酸镁转化为氢氧化镁,氢氧化镁在高温流化床中与CO反应,生成碳酸镁,过程主要涉及的反应如表1所示。该方法在高温下进行矿化,形成高位热能,这样就可以充分利用矿化反应的热能。同时硫酸铵的热分解与酸解过程集成,使得酸解产生的热量能直接应用在热分解中,降低了能耗。通过计算,在水溶液中矿化路线捕集1t CO所需的热能为15.4GJ,而采用高温流化床矿化所需的能量仅为3.5GJ。

图4 采用可循环(NH4)2SO4为助剂矿化CO2流程[25-26]

表1 传统ÅA流程各步骤发生的化学反应

除了降低矿化过程能耗外,从矿化过程回收高附加值产品也能补偿过程花费,提高过程经济性。Raza、Arce等研究了从蛇纹石中回收多孔二氧化硅。Romão 等以红土镍矿为原料,实现了在矿化CO的同时提取Cu和Ni。

表2 对比了天然硅酸盐矿物直接及间接矿化CO过程工艺参数,可以发现间接矿化所需条件较为温和且矿化效率普遍高于直接矿化,但是该过程中酸碱助剂的循环造成能耗较高。因此,需要进一步地计算能耗及经济评估已确定路线的可行性。

表2 天然硅酸盐矿物矿化CO2过程工艺参数对比

1.3 工业固废直接矿化CO2

相比于天然矿物,采用工业固废矿化CO具有活性高的优势,同时免去了采矿、运输、研磨等工序,并可以回收高附加值产品,在经济上更具竞争力。适用于矿化CO的工业固废包括钢渣、粉煤灰、废石膏(磷石膏、脱硫石膏、钛石膏等)、高炉渣等。

相较于非碱性矿,碱性矿物如钢渣、粉煤灰等更适合采用直接矿化的手段。Huijgen 等首先对钢渣直接矿化CO做了研究,表明采用钢渣矿化所需的温度和CO压力要低于天然矿物,采用粒度小于38μm 的钢渣在100℃、CO压力为1.8MPa 下反应30min,钙的转化率达74%。Chang等采用高压反应釜以钢渣为原料,在160℃、CO压力为4.8MPa进行12h的矿化实验,结果表明钙的转化率达68%,封存效率为283kg CO/t 钢渣。他们进一步采用超重力旋转填充床作为矿化设备,该设备可以大大降低反应条件,在常压CO流速为2.5L/min、反应温度为65℃, 钙的转化率达93.5%。Dananjayan 等对比了干法直接矿化路线(气固反应)和湿法直接矿化路线(气液固三相反应),采用粉煤灰为原料在室温下试验,干法路线封存效率为26.3kg CO/t 粉煤灰,而湿法路线达50.3kg CO/t粉煤灰。与天然硅酸盐矿物矿化CO过程相比,工业固废的直接矿化反应所需压力和温度较为温和,这是由于工业固废的活性相对较高,但是总体矿化效率较低的问题仍亟待解决。

1.4 工业固废间接矿化CO2

相较于直接矿化,间接矿化的反应条件较温和、矿化效率更高、得到的产物也更纯。因此,对于工业固废间接矿化CO的研究也更广泛。Teir等首先采用乙酸浸出钢渣和高炉渣,结果表明在70℃下,乙酸浓度大于6mol/L,钙的浸出率大于85%,进一步采用NaOH调节pH至碱性,通入CO可获得纯度为99.5%~99.8%的轻质碳酸钙。Sun等采用NHCl 为助剂在60℃下浸出钢渣,得到CaCl和MgCl的浸出液,浸出液通过氨水调节pH后通入CO得到矿化产物和含NHCl 的矿化母液循环使用,该过程中每吨钢渣可以固定211kg CO,矿化过程反应方程式见式(4)。

Eloneva 等采 用 不 同 的 铵 盐 (NHCl、NHNO、CHCOONH)浸出钢渣,得到与Sun等类似的结果,通过经济评估,认为采用该工艺进行矿化CO,每捕集1t CO需花费10~16 欧元,略低于当地的碳排放税。采用这类铵盐浸出粉煤灰、废水泥等矿物也做了大量研究。除此之外,Jeon等采用海水代替传统酸性助剂提取水泥窑粉尘(CKD)中的钙进行矿化,免去了助剂回收过程能耗,实现了271kgCO/t CKD 的矿化效果同时副产615kg CaCO/t CKD。但是,采用中性或者弱酸性的铵盐或海水浸出矿物,其提取率不是很高,特别是对非碱性矿,因此它的适用性并不是很广。Maroto-Valer 等采用酸性较强的NHHSO浸出钢渣及混凝土,效率大大提升。

为了降低矿化过程能耗,提升经济性,研究者们不断地开发出一些新工艺。Ji 等提出了CO矿化-吸收剂再生的一体化技术(IAM),该技术是利用醇胺作为吸收剂捕集CO,获得负载CO的醇胺溶液。进一步向负载CO的醇胺溶液中加入CaO或富含CaO的碱性固废如粉煤灰,通过醇胺中CO与CaO之间的碳酸化反应生成碳酸钙和不含CO的醇胺,实现了醇胺溶液的再生和CO封存。该方法利用矿化反应代替传统热分解,再生有机胺吸收剂,充分利用矿化反应热且降低了有机胺再生能耗。Li 等采用含钛高炉渣及含氯钛渣为原料进行矿化,从中回收高纯度的TiO,经计算每处理1t含氯钛渣可获得200美元的收益。

工业固废间接矿化CO所需反应条件温和、矿化效率高,可采用廉价(海水)或者可循环(铵盐)助剂,且在实现碳减排的同时处理了工业固废。相比于前面三条矿化路线,它是一种极具工业应用价值的方法。我国燃煤电厂、钢铁行业每年排放大量的工业固废,主要包括钢渣、粉煤灰、废石膏、高炉渣等。本文进一步以高炉渣为代表介绍其矿化CO的研究现状。

2 高炉渣矿化CO2研究现状

高炉渣是高炉炼铁过程中的固体废弃物。炼铁时将铁矿石、焦炭和石灰石等按一定比例经烧结、造球后加入高炉中,同时在高炉底部通入预热的富氧空气,使焦炭燃烧生成CO,CO与上层炽热的焦炭发生布多尔反应生成CO,对铁矿石进行还原。铁矿石中铁的氧化物被还原成熔融的铁水。炼铁时加入的石灰石起到造渣作用,即与铁矿石的脉石反应,生成硅酸盐,形成高炉渣。普通高炉渣的主要物相为钙镁铝的硅酸盐,其化学组成大致为CaO(质量分数为30%~50%)、SiO(质量分数为30%~40%)、AlO(质量分数为7%~18%)、MgO(质量分数为5%~15%)以及少量的MnO、FeO、CaS。

根据美国地质调查局的数据,2019年世界的生铁产量约为12×10t,其中我国占60%以上,约为7.2×10t。而每生产1t 生铁排放250~300kg 的高炉渣,故全球高炉渣排放量为(3~3.6)×10t,其中我国高炉渣排放量为(1.8~2.2)×10t。一般而言,高炉渣主要用于水泥混合料、混凝土骨料和路面材料,但近年来,由于环境法规的严格约束以及经济的萎缩,水泥行业被迫缩减生产规模。因此,高炉渣的利用率不足60%,且都为低值利用。同时钢铁行业CO排放量约占全国CO排量的16%,是最大的CO排放源之一。若将高炉渣用于封存炼铁过程中产生的CO,那么将实现以废治废,就地封存。根据世界高炉渣的排放量,若全部用于封存CO,每年高炉渣可固定(1.28~1.54)×10t CO,同时回收约0.45×10t AlO,大大减少了铝土矿的开采。

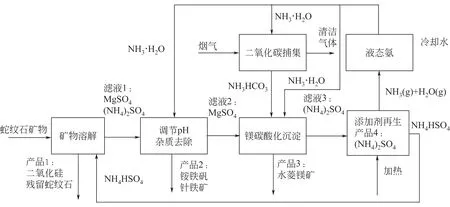

高炉渣属于非碱性矿,其矿化CO所需要的条件比钢渣等碱性矿要苛刻,因此国内外对高炉渣矿化CO的研究并不多。表3 为目前高炉渣矿化CO的工艺总结。其中在直接矿化方面,Uliasz 等采用直接气固反应的方法,将高炉渣与CO置于密闭的反应器中28 天,发现高炉渣中出现方解石,钙的碳酸化率达39%。Ren 等采用盐溶液强化高炉渣直接矿化CO过程,结果表明高炉渣在1mol/L NaCl 溶液中控制反应温度为150℃,CO压力为3MPa,矿化24h,矿化效率达280kg CO/t高炉渣。

表3 高炉渣矿化CO2过程工艺参数对比

Mun 等采用间接矿化的方法,以0.1mol/L 的乙酸并添加质量分数为0.1%的EDTA 浸出高炉渣,得到的富钙溶液采用NaOH调节pH后通入CO进行矿化,实现了90kg CO/t 高炉渣的矿化效果。Eloneva 等采用体积分数为20%的乙酸在70℃下浸出高炉渣,经过滤分离未溶解的SiO后采用NaOH调节pH并通入CO气体进行矿化,每矿化1t CO需要4.4t高炉渣(227kgCO/t 高炉渣)、3.61t乙酸及3.5t 氢氧化钠,同时产出2.5t 质量分数为90%的碳酸钙。De Crom 等采用类似的方法浸出高炉渣,进一步调控了除杂及矿化工序,获得了质量分数大于98%且粒度细小、分布均匀的轻质碳酸钙。Lee 等采 用 不 同 的 铵 盐[NHNO、 NHCl、CHCOONH、(NH)SO]在常温常压下浸出高炉渣,结 果 表 明NHNO、NHCl、CHCOONH浸 出 效 率约为52%,(NH)SO的浸出效率约为38%,进一步通过NaOH 调节pH 至8 后通入体积分数为98%的CO进行矿化,矿化率达98%,实现了130kg CO/t高炉渣的矿化效果。Bang等采用质量分数为20%的王水浸出高炉渣,可实现钙镁的完全浸出,同时获得多孔二氧化硅渣,浸出液通过NaOH 调节pH后进行矿化。

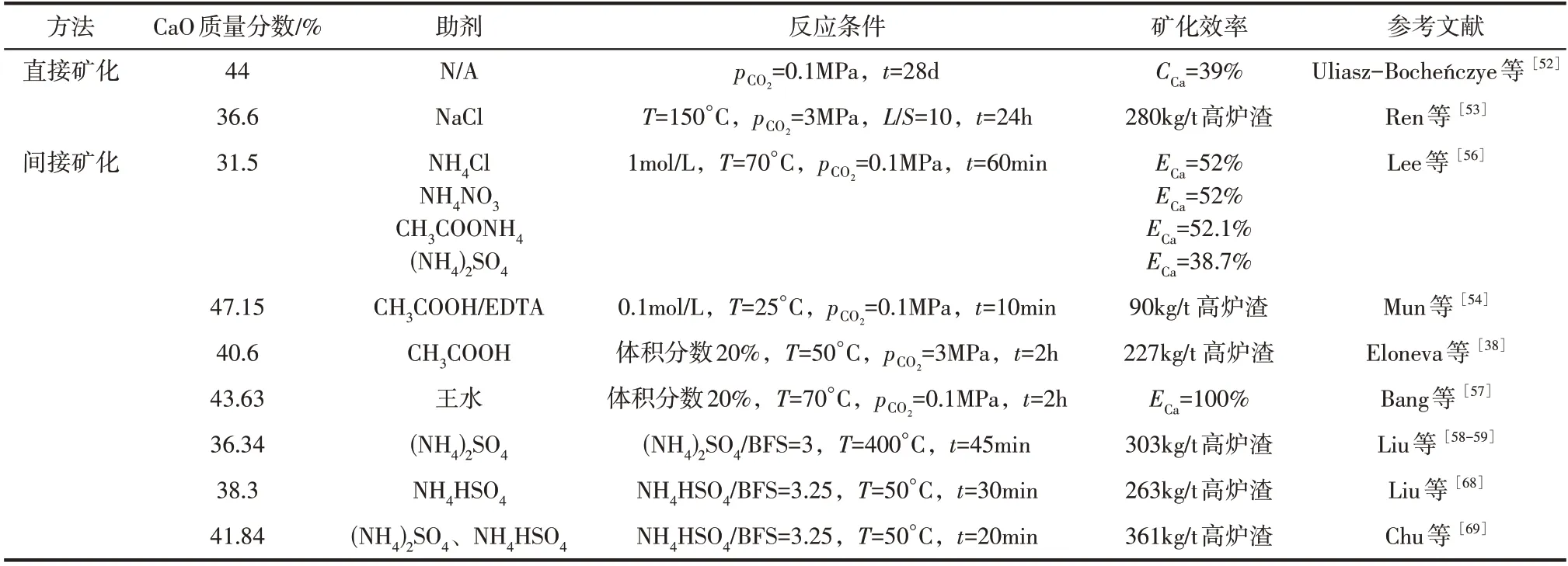

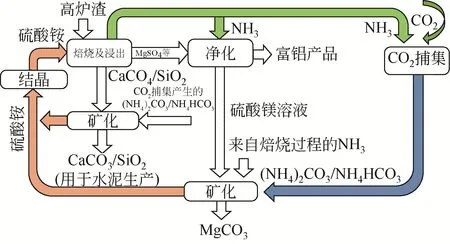

四川大学李春等开发了高炉渣矿化CO联产高附加值产品的技术路线,如图5所示。该路线采用间接矿化的方法在300~450℃下将高炉渣与(NH)SO反应,以将其中的硅酸盐转化为硫酸盐。浸出焙烧产物后,可以得到含有MgSO、Al(SO)、(NH)SO的浸出液及含有CaSO和SiO的浸出渣。焙烧过程排出的废气中含有的氨,被水吸收成为氨水后用于捕集CO并产生(NH)CO/NHHCO。浸出液中的Al(SO)可以通过沉淀或结晶法回收为Al(OH)或 NHAl(SO)·12HO。 使 用(NH)CO/NHHCO分别将CaSO和MgSO矿化,生成碳酸盐和含(NH)SO的矿化母液。通过蒸发结晶母液使(NH)SO再循环。对该过程提取阶段及矿化阶段工艺参数及机理、浸出液相平衡、过程模拟和能量集成、过程强化及工业放大进行了深入研究。进一步还开发了采用硫酸氢铵直接浸出的全湿法路线,同时提取高炉渣中的硅铝组分,将其制备成高附加值沸石产品。

图5 高炉渣矿化CO2联产高附加值产品的技术路线

高炉渣矿化CO可以实现钢铁企业内部的“以废治废”,同时实现高炉渣的高附加值利用,具有经济和环保的双重效益。根据目前的研究,需要进一步对高炉渣矿化CO过程的工业放大及生命周期进行评估,以期实现工业化。

3 未来方向

CO矿物封存技术是一种具有潜力的碳捕集封存手段,它避免了后期CO泄漏的监控,同时由于矿化产物具有一定的附加值,其稳定性和安全性相比于其他封存手段更好。然而,该技术的大规模工业应用暂时受到较大的限制,主要原因为该过程能耗高、经济性差,难以实现CO净减排。通过本文的综述可以发现,采用可循环助剂的间接矿化路线也可以降低矿化过程经济性。进一步采用工业固废为原料可以实现处理废物的同时矿化CO并回收高附加值产品,具有环保和经济的双重效益。

尽管CO矿物封存技术比其他封存技术具有明显的优势,但还存在许多工业问题亟待解决。

首先,CO净减排是矿化过程重要的指标之一。矿化过程需要消耗额外的能源,从而直接或间接地排放CO。固定的CO量应该大于排放的CO量。同时,矿化过程弥补了工业固体废物处理和一些附加值产品制造过程而产生的CO排放,间接减少了CO排放。因此,对于矿化过程的全生命周期评估至关重要,然而目前对该研究的关注较少。

其次,一项技术的工业化应用通常要经历实验室研究、小试、中试等逐级的扩大试验。而技术的扩大往往存在“扩大效应”,例如反应器设计、反应器的扩大导致的传热传质不同等。然而,目前对于CO矿化的研究主要基于实验室的结果,需要进一步对CO矿化过程的放大试验进行深入的研究。

最后,尽管工业固废的应用在矿化过程可以消除天然矿物的采矿、运输和活化等工序,在一定程度上降低了成本,但工业固废的使用也面临着重金属的溶解问题,带来了新的环境问题,应深入研究这些重金属在矿化过程中的迁移行为。另外,目前报道的CO矿物封存技术的成本仍然较高,需要进一步开发低能耗的矿化CO技术路线,例如上述的CO吸收-矿化技术。直接利用烟气作为CO源和回收高附加值的产物将是未来的研究方向。

4 结语

CO矿物封存技术是一种具有潜力的碳捕集封存手段,它避免了后期CO泄漏的监控,同时由于矿化产物具有一定的附加值,其稳定性和安全性相比于其他封存手段更好。然而,该技术的大规模工业应用暂时受到较大的限制,主要原因为该过程能耗高、经济性差,导致难以实现CO净减排。通过本文的综述,可以发现采用可循环助剂的间接矿化路线也可以降低矿化过程经济性。进一步采用工业固废为原料可以实现处理废物的同时矿化CO并回收高附加值产品,具有环保和经济的双重效益。