基于Pumplinx的双螺杆水泵水力特性数值模拟

2022-04-20车晓红

车晓红, 张 帆

(1.扬州大学机械工程学院, 江苏 扬州 225127; 2.邗江开放大学, 江苏 扬州 225009)

双螺杆泵因运行平稳、噪声低和工作可靠等优点而被广泛应用于石油和环保等产业[1-2].近年来, 双螺杆泵的螺杆型线优化和间歇特性成为研究热点.刘宗敏[3]提出一种螺杆型面三维表征的新方法; 安永生等[4]利用三维有限元模型计算螺杆泵在过盈条件下的转子运动轨迹, 提出了同时改变螺杆泵转子节圆直径与偏心距的型线优化设计方法; Liu等[5]探讨了工作流体、压差和泵转速对多级电动潜油双螺杆泵性能的影响,改进了原单级双螺杆泵泄漏流量预测模型; Tang[6]、Yan[7]等提出了双螺杆泵的泄漏模型; Moghaddam等[8]预测了径向、周向和侧面间隙流动对双螺杆泵性能的影响; Ohbayashi等[9]提出净流量与泄漏流量间的平衡方法; 苗晨阳[10]揭示了双向双螺杆泵正反向运行的流动规律以及泵内泥沙颗粒运动和分布规律; Hu等[11]评估了双螺杆泵间隙、总泵体积流量以及不同压差和气体空隙率下功率消耗中的回流量; 韩笑笑等[12]探究了不同压差条件下转子直径与定子导程对螺杆泵流量、水力效率及轴向力的影响; Liu等[13]建立了双螺杆泵的多相流性能模型预测方法; Gao等[14]通过嵌入转子根部沟槽内的小型温度传感器, 记录了双螺杆泵在高梯度流场条件下的转子温度和压力分布; Patil[15]研究了气体空隙率对双相螺杆泵性能的影响.本文拟针对船舶疏水和均衡水系统双螺杆水泵的运行设计参数, 通过建立型线方程模型和基于三维数值模拟技术, 研发一种新型双螺杆水泵并应用Pumplinx软件揭示其水力特性.

1 双螺杆水泵型线设计

本文选择Ω型双螺杆泵为研究对象, 泵内输送介质为水.因考虑两根螺杆的动平衡, 故采用双吸式进水结构.双螺杆水泵的设计目标参数: 流量大于180 m3·h-1, 设计扬程为80 m, 最大功率为50 kW.

1.1 设计准则

首先,双螺杆水泵螺杆型线须满足啮合定理, 即主-从动螺杆的型线满足啮合定律的共轭曲线; 其次, 螺杆型线形成的接触线应连续且尽可能短;最后,螺杆型线所形成的泄漏三角形面积尽量小,而齿间面积尽量大.

为了保证螺杆在旋转时高稳定性的同时降低运行噪声, 双螺杆水泵的主动螺杆和从动螺杆采用相同的单头螺旋型线,且型线呈上下对称结构.

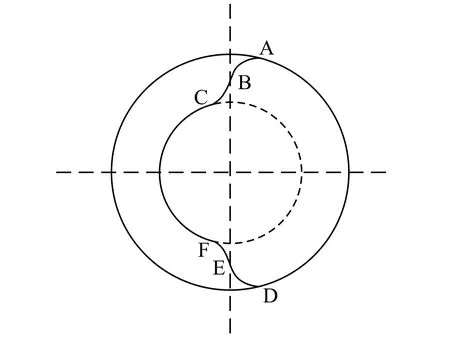

图1为螺杆端面型线示意图, 型线由外摆线(线段AB、线段ED)、内摆线(线段BC、线段FE)及圆弧(线段CF、线段DA)构成.

图1 螺杆端面型线

1.2 外摆线段型线

设螺杆型线外摆线中的节圆半径为a, 动圆O2的半径为b, 动圆圆心O2相对于定圆圆心O1的公转角为θ, 可得线段AB的型线方程为

(1)

设计节圆半径a=80 mm, 动圆O2的半径b=10 mm, 运用MATLAB软件绘制如图2所示的外摆线轨迹.

图2 外摆线运动轨迹

1.3 内摆线段型线

设螺杆型线内摆线中的节圆半径为a, 动圆O3的半径为b, 动圆圆心O3相对于定圆圆心O1的公转角为θ, 可得线段BC的型线方程为

(2)

当节圆半径a=80 mm, 动圆O3的半径b=10 mm时的内摆线轨迹如图3所示.

图3 内摆线运动轨迹

1.4 螺杆型线曲线方程

根据双螺杆水泵的设计要求,其型线关键参数如下: 齿顶圆半径R1=100 mm, 节圆半径a=80 mm, 齿根圆半径R2=60 mm, 螺杆导程T=80 mm.代入上述参数, 得到各段型线方程, 如表1所示.根据各段螺杆型线方程绘制完整的螺杆型线,如图4所示.

表1 双螺杆型线方程

图4 完整螺杆型线

1.5 理论流量校核

设置螺杆螺旋导程T=80 mm, 双螺杆水泵转速n=1 450 r·min-1.双螺杆水泵理论流量

Q1=2ATn,

(3)

式中A为螺杆泵螺旋工作长度上的过流断面面积, dm2,A=A3-A2-A1, 其中A1、A2为螺杆型线包围面积,A3为螺杆衬套内孔的横截面面积.

据分析,A3=5.96 dm2,A1=A2=2.12 dm2, 螺旋工作长度上的过流断面面积A=1.72 dm2.故双螺杆水泵的理论计算流量Q1=238.7 m3·h-1.

根据文献[2,9]可知螺杆泵的容积效率通常为80%, 故本文所设计螺杆型线的双螺杆水泵实际输水流量满足设计要求.

2 双螺杆水泵水力特性数值模拟

2.1 螺杆计算网格

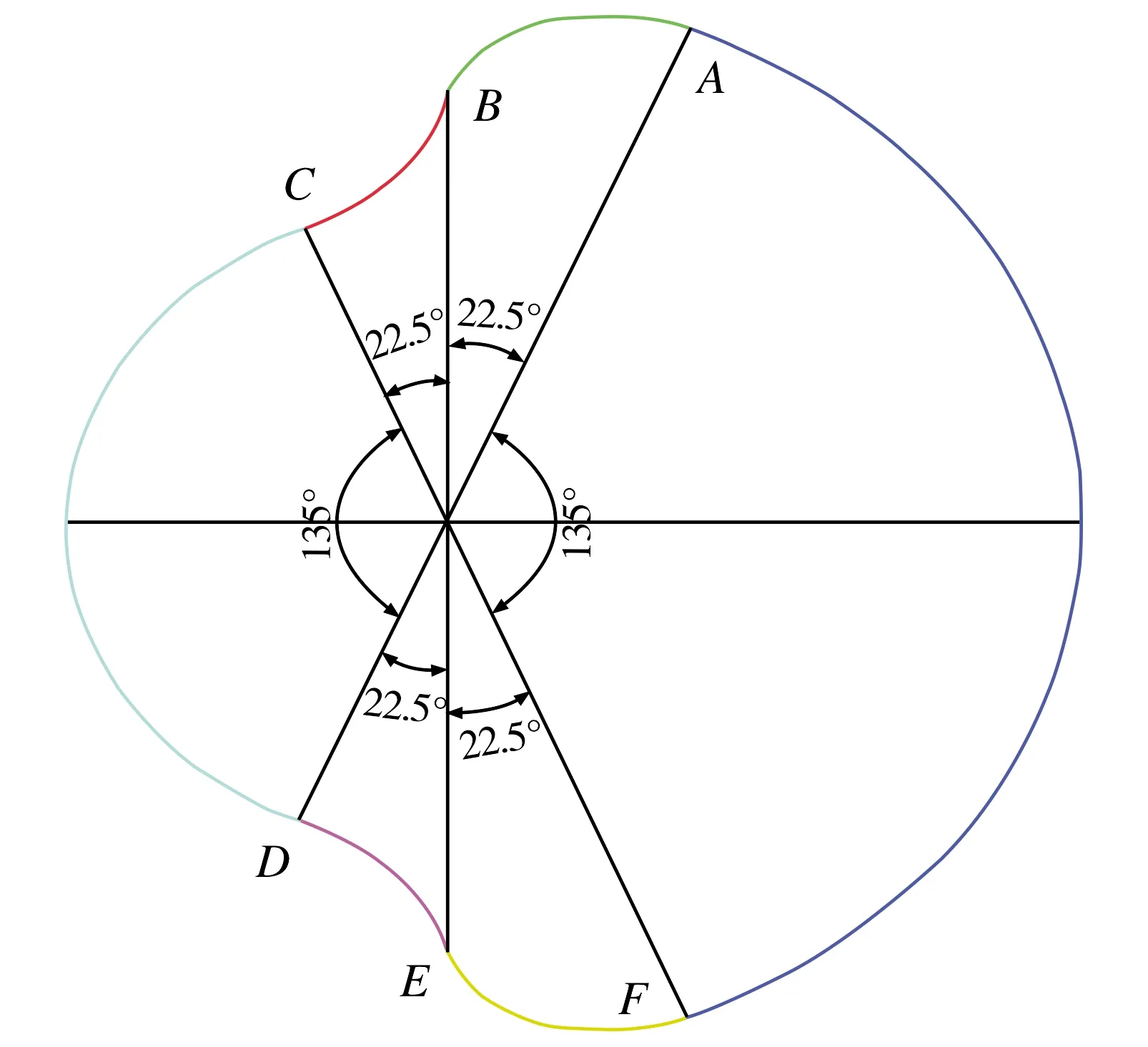

基于SCORG软件采用定螺距阴阳转子交互面剖分方法划分双螺杆水泵螺杆转子网格.首先将螺杆型线坐标数据导入SCORG软件, 然后输入双螺杆水泵的设计参数,最终输入螺杆阴阳转子啮合过程中分割线相关参数并生成如图5所示的Rack线.设定主-从螺杆网格数为120个,最终生成的面网格和体网格如图6所示.

图5 主-从螺杆Rack线

图6 螺杆转子网格

2.2 进出口段及泵体网格划分

运用UG软件建立螺杆泵进出口段三维模型, 通过STL文件导入Pumplinx中, 采用Pumplinx二叉树网格技术划分双螺杆水泵进出口段流体域.为了更好地模拟双螺杆水泵在实际工况下的进出水条件,将进出口直管段水体长度均延长为原双螺杆水泵进出口长度的2倍.选择通用网格模型,设定最大网格尺寸为0.04,最小网格尺寸为0.001,面网格尺寸为0.01,生成的三维流体网格如图7所示.将进出口段网格与螺杆转子网格通过坐标关系进行装配, 建立如图8所示的双螺杆水泵流体域.

图7 进出口段流体网格

图8 双螺杆水泵流体域

为了便于分析, 设置6个截面,选取螺杆轴向为Z轴(螺杆出口端面至螺杆进口端面方向为正), 垂直泵进出口方向为X轴(主动螺杆中心至从动螺杆中心方向为正), 泵进出口方向为Y轴(泵进口至泵出口方向为正).截面1~6分别位于Z=0,0.10,0.15,0.20,0.30, 0.40 m处.双螺杆泵扬程计算断面设置在进出口直段处的1-1和2-2断面.

2.3 湍流模型

双螺杆泵内部流动为复杂的湍流流动,由于轴向间隙、径向间隙和齿间间隙的存在,不同密封腔之间会形成压差和流速差,螺杆在旋转过程中空间形状的改变易导致液体在三维方向上的紊乱流动.选择Pumplinx中通用Common模板作为计算模板, 输送介质为水, 设定螺杆旋转8圈为一个计算周期,设置泵进口面压力为0.1 MPa, 泵出口面压力为0.88 MPa, 转速为1 450 r·min-1.

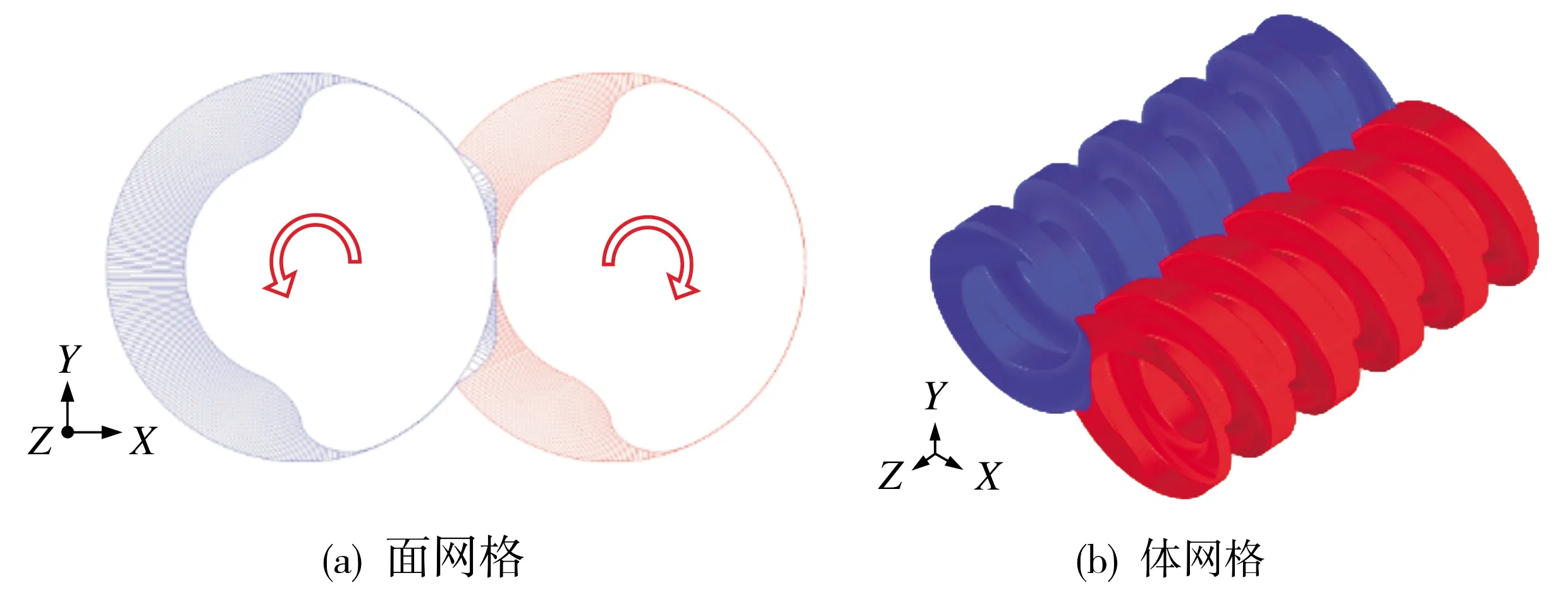

分别采用标准k-ε和RNGk-ε湍流模型进行数值模拟计算, 计算格式选择一阶迎风格式, 结果如图9所示.由图9可知, 标准k-ε湍流模型的收敛精度优于RNGk-ε湍流模型.故本文采用标准k-ε湍流模型进行计算分析.

图9 不同湍流模型计算收敛曲线

2.4 水力特性分析

2.4.1 螺杆转子水力特性

图10为5个不同扬程工况(1.33H0, 2.33H0,3.33H0,4.33H0,5.33H0, 其中H0为最小扬程)下双螺杆水泵的流量-扬程关系曲线,其中5.33H0为设计扬程工况.由图10可知,双螺杆水泵流量随扬程增大而减小.

图10 双螺杆水泵流量-扬程关系曲线

图11为不同扬程工况下主-从动螺杆转子水压力图.由图11可知: 螺杆转子水压力的变化趋势相同,螺杆转子进口断面处为低压, 在主动、从动螺杆啮合过程中螺杆转子水压力沿水流流动方向呈逐级增大趋势,在螺杆出口断面处达最大;随着扬程的增加,螺杆转子水压力在啮合过程中更早地进入高压区,低压腔数量减少,高压腔数量增多;螺杆凹槽内的水压力分布较均匀,而受间隙及啮合影响,螺杆间隙及啮合区的水压力不均匀.

图11 不同扬程下螺杆水压力云图

2.4.2 螺杆端面水压力特性

图12~14为不同扬程工况下螺杆各截面处的螺杆端面水压力分布图.

图12 螺杆水压力云图(Z=0 m)

图13 螺杆水压力云图(Z=0.15 m)

图14 螺杆水压力云图(Z=0.30 m)

由图12~14可知: 1)各截面水压力分布规律相同; 2)在5.33H0扬程工况下, 各截面处螺杆水压力平均值最大, 而在1.33H0扬程下截面处螺杆水压力平均值最小.即在同一截面的不同扬程条件下, 螺杆端面水压力平均值随扬程增大而升高; 3)对于同一扬程不同截面条件下, 截面1(Z=0 m)螺杆端面水压力平均值最大, 截面3(Z=0.15 m)次之, 截面5(Z=0.30 m)最小.即螺杆水压力平均值从螺杆出口断面开始沿螺杆轴向逐渐减小.

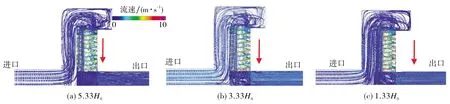

2.4.3 螺杆泵流动状态

图15为不同扬程工况下的螺杆泵内流线.由图15可知, 在各扬程工况下泵内流态较均匀,泵进出口以及螺杆部分水体无回流或偏流情况发生,且未见回流漩涡等不良流态.

图15 不同扬程下泵体流线图

3 结论

本文基于型线设计准则,建立了一种新型双螺杆水泵型线方程.经计算表明研发的双螺杆水泵理论流量达到设计目标.同时,通过数值模拟分析了双螺杆水泵内部流动与水力特性,结果表明泵内流态较好,泵水力特性中水流量随扬程的增大而减小.在主-从动螺杆啮合过程中,螺杆水压力沿水流流动方向呈逐级增大趋势.随着泵扬程的增加,螺杆转子水压力在啮合过程中更早地进入高压区.同一扬程下,螺杆水压力平均值从螺杆出口断面开始沿螺杆轴向逐渐减小.