一种新型埋头弹闭气结构设计及仿真分析

2022-04-20谭庆李强胡建波孙云忠蔡涛

谭庆,李强,胡建波,孙云忠,蔡涛

(1.湖南国防工业职业技术学院,湖南 湘潭 411207;2.中北大学 军民融合学院,山西 太原 030051;3.重庆长安工业(集团)有限责任公司,重庆 401120)

一款成功的弹药,对于提高身管寿命,确保射击精度,缩小射弹散布起着至关重要的作用。美军最开始提出埋头弹药概念的初衷是采用全可燃或半可燃药筒,规整的炮弹外形以实现炮弹减重和减少炮弹体积的目的。在美军进行了75 mm埋头炮弹、5.56 mm埋头枪弹的研究和试验工作后,各国均对埋头弹进行了大量的研究工作。

日本从20世纪末就开始了埋头弹药及其火炮自动机研发试制工作。药筒前端设计为锥形,便于弹药入膛时导正炮弹姿态,可能还有一定的闭气作用。药筒底座和药筒中筒连接处增加了衬套,用于防止火药气体从连接处泄露烧蚀闭锁装置。传火管上仅开有对称的4个孔,用于点燃主发射药。文献[1-10]提出和采用了一种采用金属药筒和金属导向筒的埋头弹药方案,弹尾为底缘结构,用于供弹入膛时炮弹的定位。在导向筒四周开有规律分布的小孔,以使导向筒与药筒夹层内的主装药充分燃烧。文献[11]采用57 mm高炮的炮弹及药筒改制了一种40 mm口径的埋头弹药,锥形的药筒结构有利于推弹和退壳动作的完成。在靠近药筒前端的位置,定向筒上开有对称分布的5组小孔,炮弹底端通过这些小孔时,弹尾高温高压火药燃气会从这些小孔内进入,迅速点燃定向筒与药筒之间的主发射药。药筒前端的锥面在火药燃气的作用下贴紧药室内壁,可以防止火药燃气从药筒和药室内壁之间的间隙泄露。这种方案不能采用横摆膛自动机机构,炮弹外形不规整,需采用较为复杂的供弹装置。文献[12-13]提出和采用了一种与药筒直径相等的弹尾结构,取消了弹尾底缘结构,优化了弹体外形,有利于简化弹鼓结构。导向筒为钢制开孔结构,导向管周围衬有一层薄膜,当导向管内外压力差达到一定程度时,火药燃气冲破薄膜,从导向管上的小孔进入并点燃导向管与药筒之间的主装药。导向筒可更换为可燃材料,减少了药筒的消极质量。这两种结构都需要设计专门的闭气结构。

综上所述,现有的埋头弹方案,要么具备规整的外形,需要专门的闭气结构;要么自带闭气结构,但外形不规整。笔者在前人研究的基础上,设计了一款具有规整外形的自带闭气结构的埋头弹。

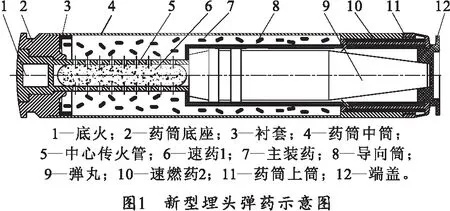

1 结构原理

新型埋头弹药由底火、药筒底座、衬套、药筒中筒、中心传火管、速燃药1、主装药、可燃导向筒、弹丸、速燃药2、药筒上筒、端盖等组成,如图1所示。端盖与药筒上筒过盈连接,在储存和运输时起到防潮和防止磕碰的作用,在弹箱内,炮弹端盖在刚性导引的作用下从药筒上摘除后炮弹方可入膛。药筒中筒与药筒底座沿纵缝焊接,为了防止火药气体从连接处泄露对闭锁装置造成破坏,在筒体内部放入衬套,弹药发射时衬套贴紧内壁,阻断火药气体的泄露通道。药筒上筒和药筒中筒通过螺纹连接在一起,在药筒上筒和药筒中筒之间的空隙内填塞有速燃药。导向筒为可燃材料,导向管为外周包覆有薄膜的开孔结构,弹丸通过导向筒和药筒上筒上的20个沿弹轴对称分布的小孔时,破膜开孔,火药燃气点燃速燃药2。

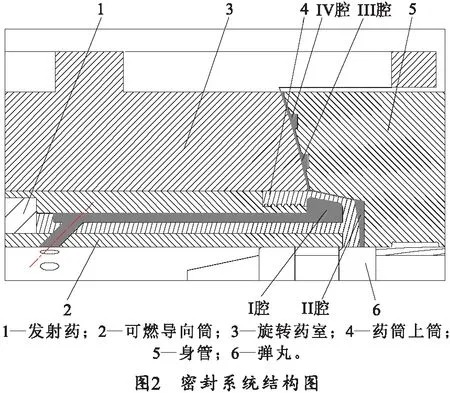

中心传火管被点燃后推动弹丸沿可燃导向筒向前运动,弹丸被中心传火管和主装药产生的火药燃气推送至膛线起始部时,火药燃气沿可燃导向筒和导向管套上均布的20个“燃气导孔”进入药筒和导向管套形成的Ⅰ腔内,产生巨大压力,使药筒的外壁贴紧身管内壁,完成闭气动作。针对药筒可能出现不能完全膨胀严密贴紧身管内壁的情形,在身管端面上增加环形槽结构,如图2所示,部分火药燃气进入药筒和身管形成的Ⅱ腔内,沿着身管和旋转药室的间隙泄露,当进入身管和旋转药室形成的Ⅲ腔和Ⅳ腔时,气体膨胀并形成涡流,达到减缓气体外泄的目的。

2 闭气系统闭气效果评估

埋头弹火炮发射过程中,若密封不严实,火药燃气从旋转药室和身管之间的间隙泄漏,会造成火炮内弹道一致性差异,影响射击精度。对于非全封闭的炮塔,火药燃气的泄露还会危及乘员的安全。为了确保发射过程的安全性和可靠性,需要对闭气系统的闭气效果进行评估。

笔者述及的埋头弹火炮自动机在发射过程中的流体域如图2所示。中心传火管内的速燃药被底火点燃之后推动弹丸沿身管轴线方向运动,火药燃气点燃炮弹中的速燃药3,使火药燃气迅速充满Ⅰ腔,Ⅰ腔内的火药燃气压力使药筒前端外周锥面进一步紧贴身管内表面。在弹尾压力未达到弹丸挤进启动压力40 MPa前,弹丸上的弹带将Ⅰ腔与Ⅱ、Ⅲ和Ⅳ腔隔离开。当弹带挤入膛线并沿膛运动时,若药筒前端外周锥面未紧贴身管或贴紧不严实,火药燃气就会进入Ⅱ、Ⅲ和Ⅳ腔,将Ⅰ腔与Ⅱ、Ⅲ和Ⅳ腔联通。参照常规制式药筒的情况,药筒外壁与旋转药室内膛形成的环形间隙,在点火后会迅速因压力使药筒产生变形而将其填充,在仿真计算时可视情况将该区域的长度缩短;或假定该区域药筒与药室贴合紧密,无气体泄漏。

进行闭气效果评估时要做的工作分两个部分:第一部分工作是确认在弹尾压力未达到弹丸挤进启动压力时,Ⅰ腔内的气体压力能否使药筒前端外周锥面产生足够大的变形以贴紧身管内表面;第二部分工作是分析药筒与身管未能紧密贴合情况下气体泄漏量的计算和评估。

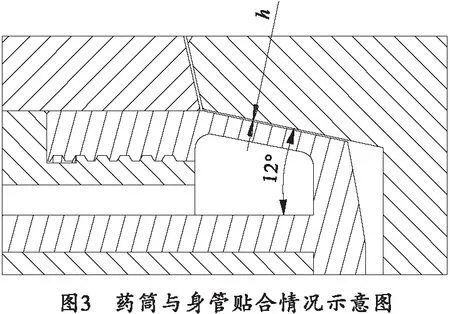

2.1 药筒有限元分析

不考虑搬运过程中可能存在的磕碰引起的药筒变形,药筒加工时不可避免的会存在加工和装配误差,如长度尺寸误差、圆度误差、同轴度误差和粗糙度误差等均会对此过程产生较大影响。在这些影响因素中,长度尺寸误差对闭气性能的影响最大,现阶段可将长度误差控制在-0.5 mm≤Δl≤0 mm。考虑重力的影响因素,供弹入膛后,药室和身管纵轴线与药筒纵轴线并不重合,药筒外圆与药室内膛之间的间隙h可以控制在最大0.2 mm(在药筒顶部),最小0 mm(在药筒底部);在药筒长度取下公差时,药筒前端锥面与身管内壁的间隙最大为0.202 mm,最小为0.006 mm,如图3所示。

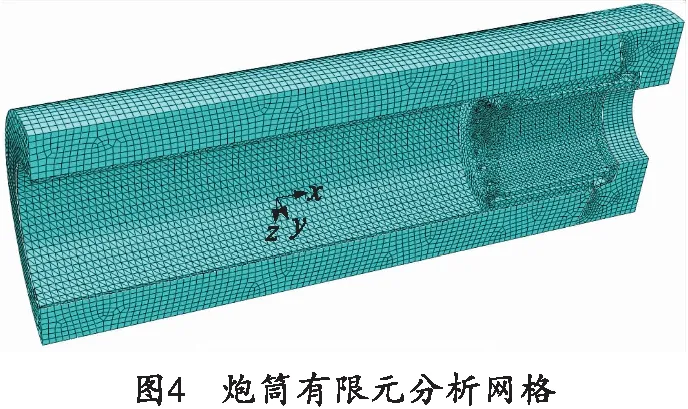

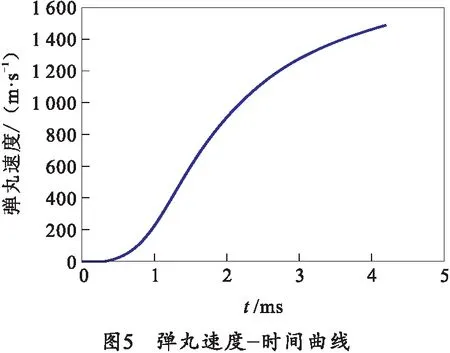

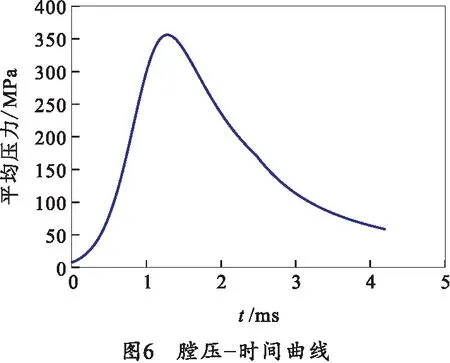

如图4所示,为减少计算量,选取身管的一段,旋转药室上去除与本分析关联不大的结构,将药室简化为壁厚为其最小壁厚的厚壁圆筒。建立简化后的药筒、身管和药室仿真1/2模型。身管和药室材料为PCrNi3MoVA,其屈服极限大于885 MPa。药筒材料为S15A低碳钢,其抗张强度为366 MPa,屈服强度241 MPa,延伸率为43.8%。有限元分析采用的网格为C3D8R单元,单元总数75 512个。对1/2模型的剖切面施加对称约束,对药筒内壁施加图5、6所示的内弹道规律曲线,对整个模型施加沿y轴负向的重力边界载荷。在弹丸弹带挤入膛线之前,药筒前端端面未受到火药燃气压力作用,0.32 ms时弹尾通过药室和身管的间隙后火药燃气才开始作用于药筒前端面和外端面。

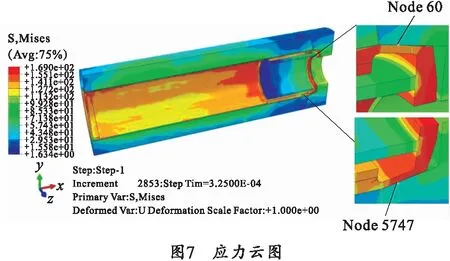

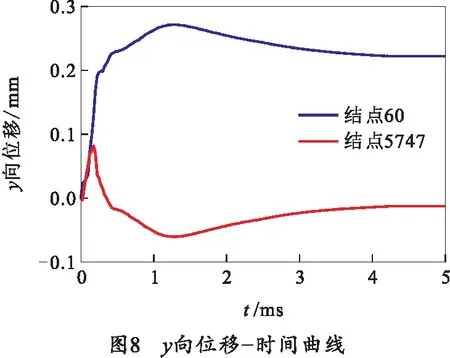

仿真的应力云图如图7所示,y向位移-时间曲线如图8所示。0.32 ms之前,火药燃气平均压力未达到40 MPa,弹丸弹带未挤入膛线,弹丸尚未沿膛运动;0.32 ms时刻,处于药筒正上方的结点60的y向位移为0.206 1 mm,合位移为0.206 1 mm;处于药筒正下方的结点5747的y向位移为-0.005 4 mm,合位移为0.035 4 mm;0.32 ms时刻,药筒前端锥面有1/2左右已经与身管内壁贴紧。到0.5 ms时刻,药筒前端锥面完全与身管内壁贴紧。当弹丸弹带挤入膛线后仅有少量气体会从药筒和身管内壁贴合处泄露。

在火药燃气压力的作用下,药筒上方在y轴正向上产生了较大位移并迅速贴紧身管内壁;药筒下方因已经贴紧身管内壁,当火药燃气压力与身管对药筒的支承力和摩擦力平衡时,所有药筒前端外锥面均贴紧身管内壁,完成对火药气体的可靠密封。

2.2 火药燃气流体分析

2.1.1 基本方程

弹丸通过身管和旋转药室间隙后的流体计算域如图2所示。弹丸挤入膛线后,Ⅰ腔、Ⅱ腔连通,火药燃气进入Ⅱ腔,当药筒前端锥面与身管内壁贴合紧密时,火药燃气不会从两者之间的间隙泄露,进入Ⅱ腔的气体突然膨胀并形成涡流,压力与膛内压力持平后,形成压力死区。

当药筒前端锥面未与身管内壁贴合紧密时,气体的流动可近似认为是气体流经活塞间隙的流动。药筒前端外锥面与身管内壁之间的间隙与活塞间隙类似,对于非临界流动,间隙处的流量为

(1)

式中:μ为流量系数,μ=1.08δ0.56,δ为活塞单位长度上的间隙值;S为间隙截面积,若药筒纵轴线与身管纵轴线重合,S=πD0δ,D0为活塞的名义直径;k为比热比;p0为膛内压力。

考虑到重力的作用,药筒纵轴线和身管纵轴线不是重合的,此时,间隙随角度的变化规律可近似为

(2)

气体通过小单元面积ΔS的流量为

(3)

(4)

将式(4)代入式(1)可得

(5)

代入各相关参数后即可估算出从药筒前端锥面和身管间隙泄露的气体量。

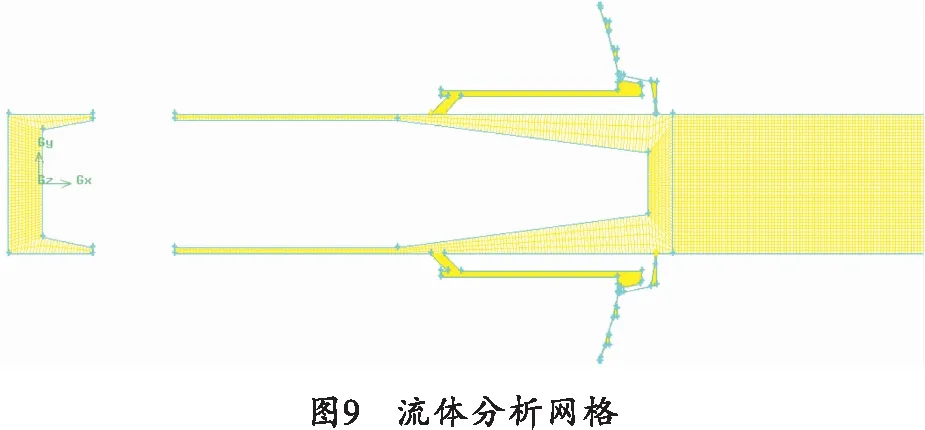

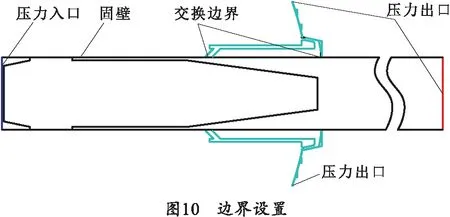

2.2.2 建立分析模型

用流体动力学仿真软件对内弹道时期的膛内流场进行具体分析。使用AutoCAD软件将二维模型简化后导入Gambit软件中进行网格划分,如图9所示,为便于网格划分,将整个计算域分为3个区域:弹丸运动区域,Ⅰ腔区域,Ⅱ、Ⅲ、Ⅳ腔区域。弹丸运动区域采用结构网格进行划分,网格尺寸为1 mm,Ⅰ腔区域,Ⅱ、Ⅲ、Ⅳ腔区域尺寸较小,且结构不规整,采用非结构化网格进行划分,网格尺寸设置为0.1 mm。弹丸运动区域与Ⅰ腔区域、Ⅱ腔区域之间采用interface交换边界进行数据交换,压力入口、压力出口与固壁边界条件设置如图10所示。弹丸运动规律、入口的温度与压力由根据内弹道数据编译成的profile文件进行控制,施加的内弹道数据如图5、6所示。

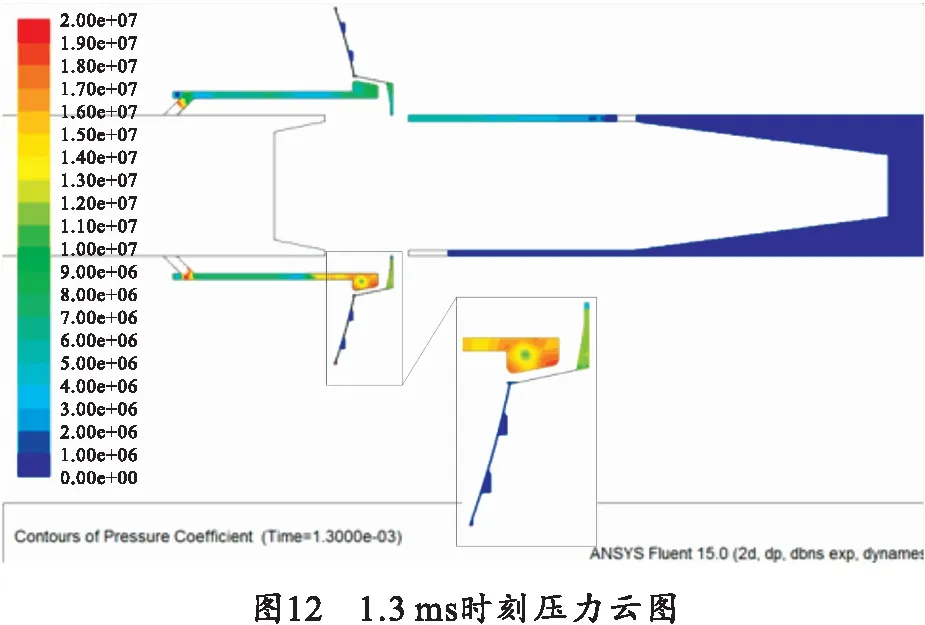

理论上,药筒与身管是紧贴在一起的,不会发生火药燃气泄漏,考虑到加工工艺、装配和勤务运输中的碰撞等问题,将药筒前端外锥面与身管内壁的间隙设定为0.05 mm。仿真时所有的气体均是从药筒底部生成的,Ⅰ腔内的气体是从药筒主腔室经由20个小孔进入的。弹丸弹带未挤入膛线前,由20个小孔进入Ⅰ腔的火药燃气逐渐堆积,产生涡流并形成死区,如图11、12所示。弹头前端的空气受到压缩时,部分空气进入Ⅱ腔,并产生了3个气流速度较慢的涡流,有效减缓火药燃气外泄。

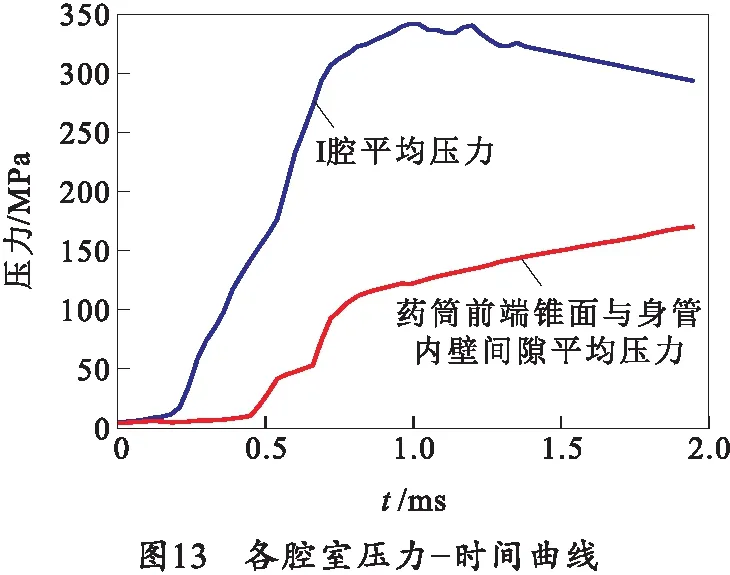

如图13所示,弹丸上的弹带挤入膛线后,进入Ⅰ腔的火药燃气产生的压力已大于20 MPa,如2.1节所计算的,能将药筒前端外锥面与身管内壁基本贴紧,能密封膛内火药燃气。需要说明的是,仿真是假设所有气体均是从可燃药筒底部生成并推动弹丸向前运动的,这与实际情况存在一定的差别。在弹丸底部通过可燃药筒和药筒上筒上的20个斜孔时,部分高温高压火药燃气进Ⅰ腔,会点燃Ⅰ腔内的速燃药2,使得Ⅰ腔内的压力高于流体仿真所计算得到的20 MPa,因此药筒前端外锥面比身管内壁的贴合情况会比仿真所得结果更好。

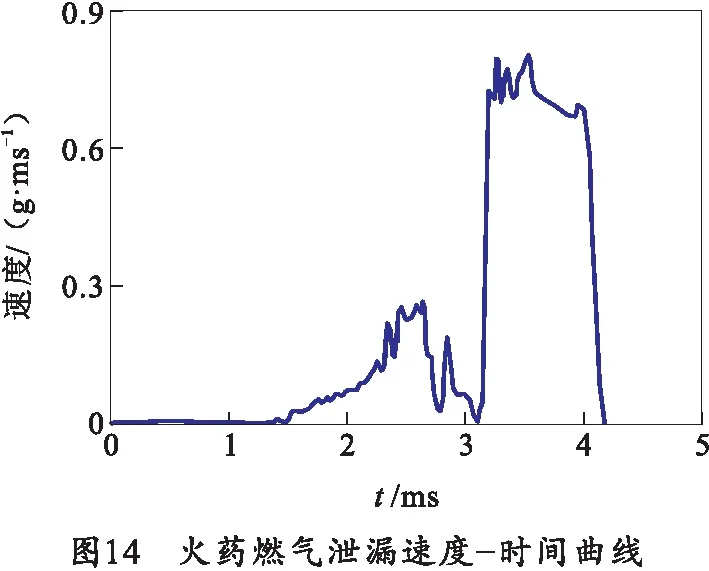

弹丸上的弹带挤入膛线后,Ⅱ、Ⅲ和Ⅳ腔与主腔室联通,火药燃气首先进入Ⅱ腔,进入Ⅱ腔气体形成了3个涡流,使得气体速度减小。若药筒因磕碰未能与身管内壁贴合,导致火药燃气进入进入Ⅲ腔和Ⅳ腔,这些火药气体也产生了类似的涡流,涡流使得气流速度减弱,减少了从旋转药室和身管间隙泄露的气体量。如图14所示,整个内弹道时期,即使将药筒和身管间隙设定为0.05 mm,从身管和旋转药室间隙泄漏的气体量也仅为1.1 g,远低于260 g的燃气总量。

3 结束语

笔者在前人研究的基础上,提出了一种自带闭气结构的埋头弹方案,能以较规整的外形,较简单的结构,较小的轴向位移,利用炮弹自身结构进行闭气,身管端面闭气沟槽缓能减缓少量从身管和旋转药室间隙泄漏的火药燃气外泄速度。初步分析认为,该方案具有一定的工程价值。