有机硅生产中副产盐酸的特点及脱吸工艺选择*

2022-04-13杜树忠周万礼李加旺

杜树忠, 张 兵,周万礼,李加旺

(1.云南能投化工有限责任公司,云南 昆明 650000;2.云南能投硅材科技发展有限公司,云南 曲靖 65500)

以甲基氯硅烷为单体的有机硅生产中,甲基氯硅烷合成需要引入HCl,生成的各类单体再次生产有机硅下游产品时需要将氯全部脱出,最终产品理论上不含氯[1]。因此需要通过各种技术手段实现氯资源的回收利用。目前,国内有机硅生产中,氯资源除了在CH3SiHCl2饱和盐酸直接水解回收HCl作为CH3Cl合成原料使用外,其余氯资源均变为不同浓度的盐酸,一方面可以将废酸外售作为生产聚合氯化铝、氯化钙等其它产品的原料,另一方面是通过盐酸脱吸生产HCl,返回系统循环使用。

直接法合成甲基氯硅烷的混合物中,含有(CH3)2SiCl2、CH3SiCl3、(CH3)3SiCl、CH3SiHCl2、(CH3)2SiHCl、(CH3)4Si、SiCl4等40多种物质[2]。其中,含氯原子的物质,无论采用何种方式处理,最终氯都要以HCl形式脱出,并伴随不同处理方式得到气相HCl和不同浓度、不同杂质含量的盐酸。这些副产盐酸回收具有杂质含量高、酸浓度分布广、处理难度大等特点。目前,除了考虑(CH3)2SiCl2水解副产盐酸脱吸回收外,把副产品综合利用,有机硅下游生产、浆渣处理和尾气焚烧副产盐酸一起考虑进行脱吸回收,已成为有机硅发展的一个方向。

1 有机硅副产盐酸的特点

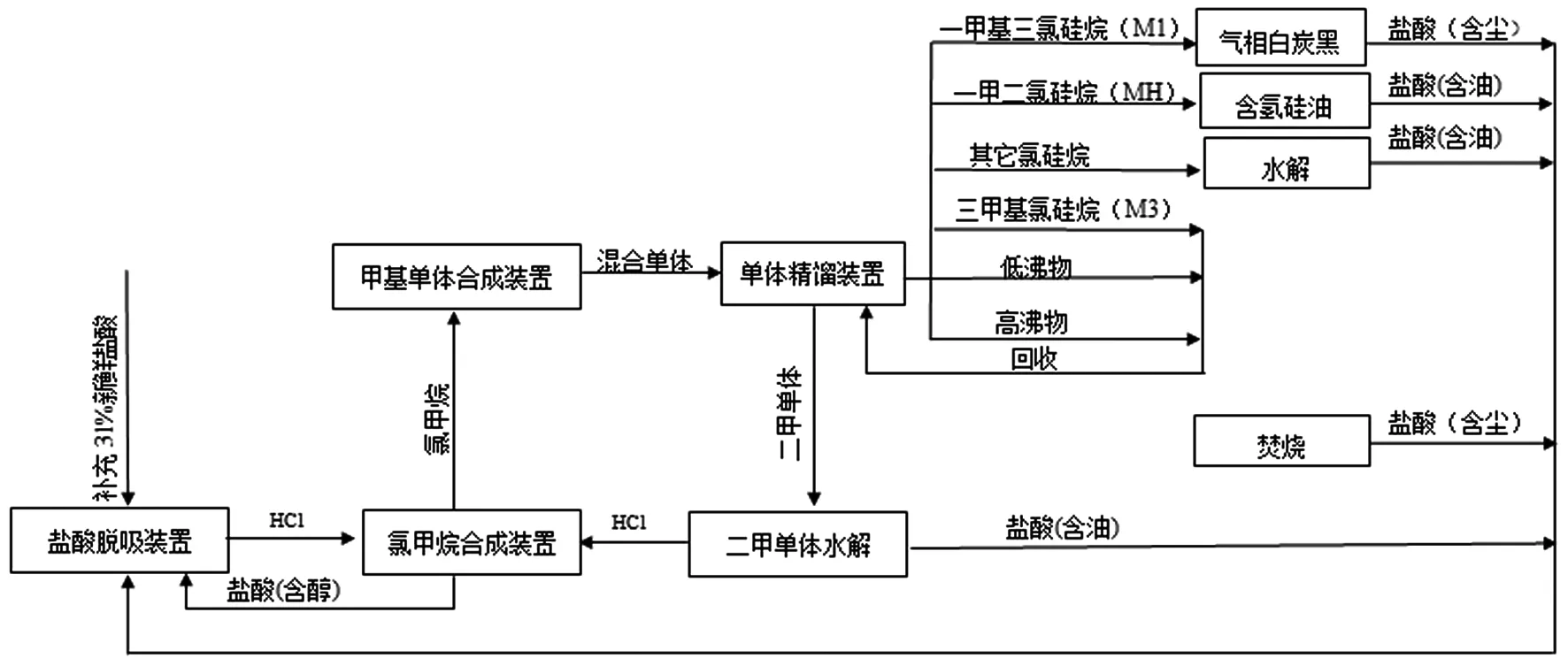

直接合成法生产甲基氯硅烷的氯资源循环流程如图1所示。外购31%新鲜盐酸和副产盐酸,经脱吸产生HCl,与外购CH3OH反应生产CH3Cl;CH3Cl与硅粉反应,生成甲基氯硅烷单体。单体经精馏后,高沸物通过裂解、低沸物通过歧化等方式进行回收处理;主要产品(CH3)2SiCl2进行水解,水解脱出的HCl以气相形式返回CH3Cl合成,直接作为原料使用;水洗过程产生的部分副产盐酸进入脱吸工序处理。单体精馏分离出的副产物CH3SiCl3主要用于生产气相白炭黑,脱出的HCl经吸收后变为盐酸。(CH3)3SiCl用于生产硅氮烷或其它产品,CH3SiHCl2用于生产含氢硅油或其它产品;单体合成产生的浆渣通过水解进行处理,水解过程脱出的HCl溶于水形成油酸。整个生产系统产生的尾气进行焚烧,脱出的HCl经吸收后变为盐酸。副产物不管采用何种方式,都要将氯进行脱出和回收,并进行循环使用。按照有机硅生产副产盐酸来源划分,主要有含醇酸(CH3OH)、含油酸(聚硅氧烷)、含尘酸(硅粉及SiO2)。

图1 有机硅单体生产盐酸循环流程图

1.1 含醇酸

含醇酸主要是CH3Cl合成过程中夹带CH3OH。国内与有机硅配套的CH3Cl主要以HCl和CH3OH为原料,采用液相催化法生产,原料HCl主要来自于(CH3)2SiCl2水解,夹带部分聚硅氧烷进入CH3Cl合成工序。该方法为了避免系统二甲醚产生,选择HCl过量工艺,合成气水洗净化时,将形成17%~20%的盐酸进行外排处理。洗涤净化过程CH3OH和聚硅氧烷会夹带进入副产盐酸。

1.2 含油酸

含油酸主要为氯硅烷水解后聚硅烷与盐酸分离不充分夹带。有机硅甲基氯硅烷单体生产过程涉及的氯硅烷水解主要为(CH3)2SiCl2水解生产二甲基聚硅氧烷,CH3SiHCl2水解生产含氢硅油,浆渣水解形成聚硅氧烷等,盐酸的浓度分布较宽,一般为15%~30%不等。

1.3 含尘酸

含尘酸主要为尾气焚烧和气相白炭黑生产过程夹带硅粉及SiO2。尾气焚烧和气相白炭黑生产过程采用旋风分离、布袋除尘等方法进行分离,但硅粉和SiO2粒径小,仍有部分随尾气带出,在水洗吸收中进入副产盐酸,形成含尘酸。受物料平衡影响,一般浓度做到20%左右。

有机硅甲基氯硅烷生产中副产盐酸中的杂质溶解和悬浮于盐酸中,分离难度大,含有硅氧烷的盐酸在酸性条件下易自聚,造成系统堵塞。甲基氯硅烷生产中盐酸典型来源统计如表1所示。

表1 甲基氯硅烷生产中盐酸来源统计表

2 副产盐酸脱吸技术研究

2.1 盐酸脱吸技术的选择

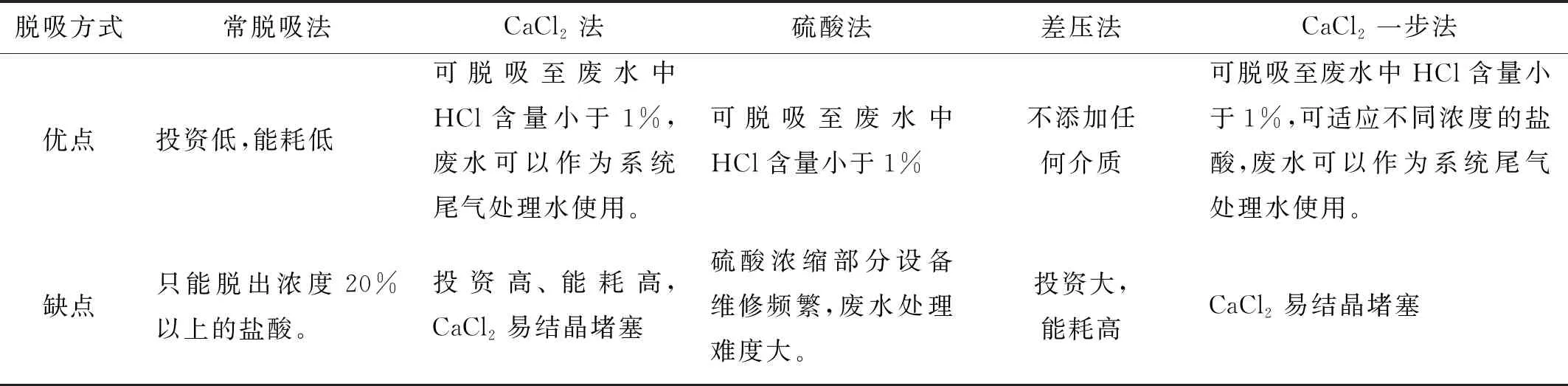

盐酸脱吸有常脱吸法、CaCl2深脱法、差压法、硫酸法和CaCl2一步法等5种工艺[3]。盐酸-水形成的高共沸物中,含有HCl的质量分数为20.2%,共沸点温度为108.6℃[4]。因此,盐酸常脱吸法适用于新鲜补充31%盐酸的脱吸,对于质量分数为20%的盐酸,因形成共沸不能实现脱吸。CaCl2法脱吸工艺成熟,有机物堵塞解析塔时拆检较为简单,已在CH3Cl副产盐酸中得到广泛应用[4]。硫酸法盐酸脱吸杂质溶解在硫酸中后需要定期更换新的硫酸作为萃取剂(杂质含量3%左右),废硫酸处理较为困难。差压法深脱吸能耗较大,CaCl2法和硫酸法深脱吸能耗较低,易于操作,是主流工艺。经对比,各种盐酸脱吸的优劣情况如表2所示。

表2 不同盐酸脱吸方式优劣对比表

从表2可知,CaCl2一步法盐酸脱吸与CaCl2深脱吸原理、工艺流程和设备配置一致,主要区别在于操作配比及运行成本。该方法不仅可以将盐酸脱吸至废水中HCl质量分数小于1%,废水可以作为系统尾气处理水使用,同时可适应不同浓度的盐酸,非常适合有机硅生产盐酸脱吸使用。

2.2 盐酸预处理

甲基氯硅烷水解副产盐酸均含有一定聚硅氧烷。例如,对(CH3)2SiCl2水解后的浓盐酸采用相分离法进行油酸分离,浓酸中硅氧烷质量分数可降低至200~300 mg/kg,但仍严重影响CH3Cl合成原料HCl的品质,造成设备堵塞风险。采用预处理器和聚结器进行分离, 预处理器过滤掉盐酸中的固体杂质,聚结器对聚硅氧烷进行聚结和分离处理[5],分离后硅氧烷可小于 15 mg/kg。也可通过活性炭吸附、聚苯乙烯基树脂等进行吸附处理,聚硅氧烷脱除率可达到90%以上[6-7],处理后聚硅氧烷得到明显降低。

尾气焚烧和气相白炭黑产生的含尘酸,在工艺设计中,在产酸工序加强对SiO2粉尘的收集处理,也可通过加大酸槽静置沉淀、分离处理,使得SiO2质量分数小于 100 mg/kg。

2.3 盐酸脱吸分质处理

根据新鲜盐酸、含醇酸、含油酸、含尘盐酸的特点,分别建设盐酸中间储槽进行收集,同时建设多套盐酸脱吸装置进行分质处理,避免不同盐酸进行混合,造成处理难度增加。处理过程可根据不同盐酸特点,摸索处理技术关键,进行生产操作重点管控。

3 结论

有机硅甲基氯硅烷生产中产生的盐酸具有含醇、含油、含尘等特点,同时盐酸的质量分数分布在15%~31%之间,具有来源广、杂质多、处理难度大的特点。经对盐酸脱吸工艺技术综合比较,采用一步CaCl2法对副产盐酸进行脱吸适用性好,可将不同质量分数的盐酸一步脱吸至废水中HCl质量分数在1%以内。同时,加强对盐酸预处理,将副产盐酸中聚硅氧烷和SiO2控制在较低水平,并对不同特点的盐酸进行分质储存、分质处理,更有利于有机硅生产中氯资源的循环利用,能够提高经济效益,减少含氯污水处理成本。