蜡模精密铸造浇注工序含尘废气源强探究

2021-12-02王兆雪韩小问勾东东

苑 博,王兆雪,韩小问,勾东东

(河北欣众环保科技有限公司,河北沧州 061000)

为推动铸造行业绿色发展,实现对蜡模精密铸造浇注工序含尘废气的有效防控,通过对沧州地区部分蜡模精密铸造企业进行调查,获取铸造企业生产过程中原料使用情况、含尘废气的产生情况和污染物防控措施,运用类比调查法和数据分析法得出相应的结论。

1 铸造项目原辅材料

铸造生产过程中浇注工序涉及产生含尘废气的主要原辅材料为石英砂、锆砂和莫来砂。

锆砂:锆砂亦称锆英砂、锆英石,是一种以锆的硅酸盐为主要组成的矿物。纯净的锆英砂为无色透明晶体,常因产地不同、含杂质的种类与数理不同而染成黄、橙、红、褐等色,结晶构造属四方晶系,呈四方锥柱形,比重4.6~4.71,比重的变化有时与成分和蚀变态有关,锆英石解理不完全,均匀莫氏硬度为7~8 级,折射率1.93~2.01,熔点随所含杂质的不同在2190~2420℃内波动[1]。主要化学组成为ZrO2、SiO2以及少量Fe2O3、CaO、Al2O3等杂质。锆英砂的理论组成为ZrO2:67.1%;SiO2:32.9%,具有熔点高、热导率低、线膨胀系数小等特点,广泛用于冶金、铸造等行业。

石英砂:一种坚硬、耐磨、化学性能稳定的硅酸盐矿物,其主要矿物成分是SiO2,石英砂的颜色为乳白色或无色半透明状,莫氏硬度7 级,性脆无解理,贝壳状断口,油脂光泽,密度为2.65g/cm3,堆积密度1~20 目为1.6~1.8kg/L,20~200 目为1.5 kg/L,其化学、热学和机械性能具有明显的异向性,不溶于酸,微溶于KOH 溶液,熔点1750℃[2]。

2 项目工艺分析及浇注含尘废气产生情况

工程分析的重点为生产工艺、污染物产生和排放源强的确定。

2.1 生产工艺

根据调研相关项目,铸造生产大致工艺如下。射蜡工序:将融化好的热蜡人工注入射蜡机内,进行蜡模制作,制出的蜡模放入冷水槽中进行冷却;修蜡工序:将蜡模进行修型,并进行检验;组树工序:将制作好的蜡模进行组装;沾浆工序、淋砂工序:使用硅溶胶进行沾浆,将石英砂、锆砂、莫来砂撒在蜡模上,再放入固化槽中进行固化,沾浆工序、淋砂工序重复5 次,直至模壳达到浇铸要求;脱蜡工序:将沾浆、淋砂后的模壳放入脱蜡釜中加热,使蜡熔化流出;焙烧工序:将脱蜡后的模壳放入电焙烧炉中进行模壳焙烧[3];熔炼工序:将钢件放入中频感应电炉内进行熔化;浇注工序:熔化后液体炉料采用人工方式注入模壳内完成浇注;碎壳工序:将浇铸完成的工件放入碎壳机内进行脱壳;切割打磨工序:用切割机切除浇冒口,把切完浇冒口的铸件进行研磨处理,以去除表面的毛刺,提高铸件的平整度,用砂轮机对铸件进行打磨后即为成品[3]。

主要生产工艺为射蜡—修蜡—组树—沾浆—淋砂—脱蜡—焙烧—浇注—碎壳—切割打磨等主要几个环节。生产工艺流程图详见图1。

图1 铸造生产工艺流程图

2.2 含尘废气产生、排放源强的确定

(1)项目含尘废气主要产生环节

铸造生产过程中浇注工序主要产生含尘废气,主要污染因子为颗粒物[4]。

(2)项目含尘废气主要产生情况

根据调查相关企业环境影响评价报告、企业污染物检测报告和相关生产运行记录,企业生产使用石英砂、锆砂和莫来砂合计560t 可产生含尘废气0.5~0.6t 之间。典型铸造企业含尘废气与原料对应情况详见表1。

表1 浇注工序含尘废气排放与原料对应情况表

运用类比分析法和数据分析法,通过对典型铸造企业浇注含尘废气排放与原料使用数据分析,确定铸造项目含尘废气的产排污系数情况。

根据样本均值法分析,蜡模精密铸造项目浇注工序含尘废气产排污系数为1t 原料(石英砂、锆砂和莫来砂)产0.001t。

3 浇注工序含尘废气防控措施

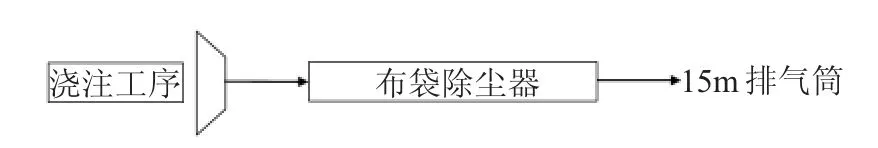

目前本地区含尘废气采用较常规的治理方法,即布袋除尘器的方式进行处理,理后经15m高的排气筒排放。废气收集治理流程图见图2。

图2 废气收集治理流程图

含尘废气在污染治理措施稳定运行情况下,废气排放能够满足相关排放标准要求。

4 结语

通过对沧州地区部分蜡模精密铸造项目调查分析,运用类比调查法、样本均值法和数据分析法得出此类项目浇注工序含尘废气与原料之间的产生系数。同时分析了目前常规的污染物防控措施,为此类企业绿色生产和污染物治理提供思路和参考。