汽车轻量化用宽幅薄壁多腔型材挤压工艺研究

2022-04-13曹东升刘建生董晶飞赵钰锋

曹东升,王 睿,刘建生,董晶飞,赵钰锋

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

随着节能减排的逐步推进,世界各国对汽车产品轻量化的要求越来越高,相对于钢铁产品,铝及铝合金材料由于其质量轻、成型性优、强度高、耐腐蚀、再生利用率高等特性在众多材料中脱颖而出,铝及铝材在交通运输装备制造业的应用持续增加,并取得了很好的经济效益和社会效益[1-2]。

以往生产的国内外挤压铝合金箱板型材,多数断面宽度较小,壁厚较厚,成型较为简单,组装后,整车质量未达到轻量最大化。且后期仍需将多个型材焊接在一起使用,多出的工序不仅使特种车箱板平整度欠佳,而且还会降低箱板的整体强度,在一定程度上也增加了人力成本和物料成本[3]。本文通过对模具结构的优化和挤压工艺的调整实现宽幅度超较大、结构复杂、壁厚更薄的铝合金箱板的一体化生产。本次挤压型材采用6063合金,型材主要特点为壁厚薄至1.25mm,型材为6个腔体结构,型材宽度为420mm,厚度为20mm,采用一体化成型;对应生产难点为模具设计复杂、成型难度大、形位尺寸难以控制。此断面系原断面在上下表面厚度由1.5mm减薄后所得,缩减壁厚可使整车重量减少200kg左右。

1 实验过程

型材挤压选用36MN单动正向卧式挤压机生产,挤压比为70(实际64),挤压筒直径Φ320mm,铸锭直径Φ310mm,为保证型材批量生产时的效率铸锭表面未进行车皮处理。

1.1 合金成分

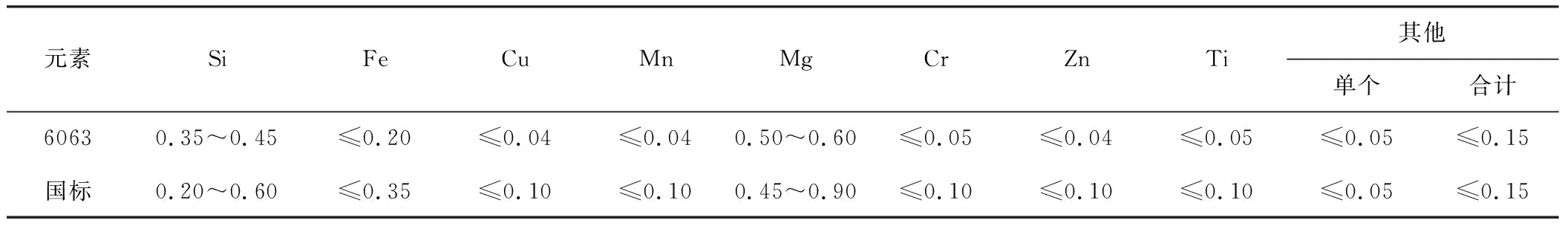

实验采用半连续铸造法生产的6063铝合金,合金成分值见表1。

表1 6063铝合金化学成分(质量分数,%)

1.2 模具设计

模具设计由原来的进料端二级沉桥改为三级沉桥设计,增加铸锭金属在模具两侧容铝量,同时模具前端采用导流板对铸锭金属进行提前扩展引导。目的是扩充模具两侧供料的同时,限制模具芯部供料。

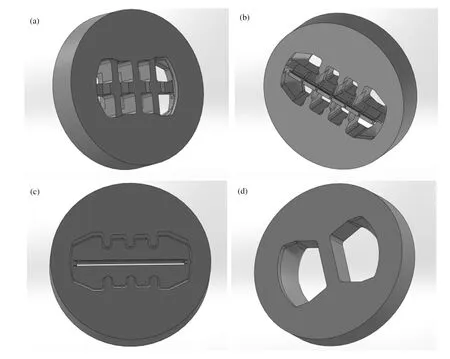

对模具进行改良后,模具整体采用宽展模设计,上模设计为进料端阶梯式沉桥,沉桥共分为三级,模具芯部模桥最高,边缘处最低,目的是增加铸锭金属在模具两侧容铝量,使制品两侧端供料更加充分。上模前端增加导流板,控制模具芯部分流孔供料,扩大模具两侧供料。上模芯头两侧工作带空刀设计的稍大一些,可适当降低铸锭金属在芯头部分的工作阻力,从而增加供料。因型材截面整体高度较低,模具芯头较为薄弱,模具在挤压生产过程中,芯头易产生弹性变形而导致制品缺陷,故采取降低下模焊合室深度的办法来降低上模芯头高度,减小薄弱芯头塑变或弹变量,如图1所示。

(a)上模沉桥;(b)上模工作带;(c)下模焊合室;(d)导流板图1 模具改良后设计图Fig.1 Design drawing after mold improvement

1.3 挤压工艺

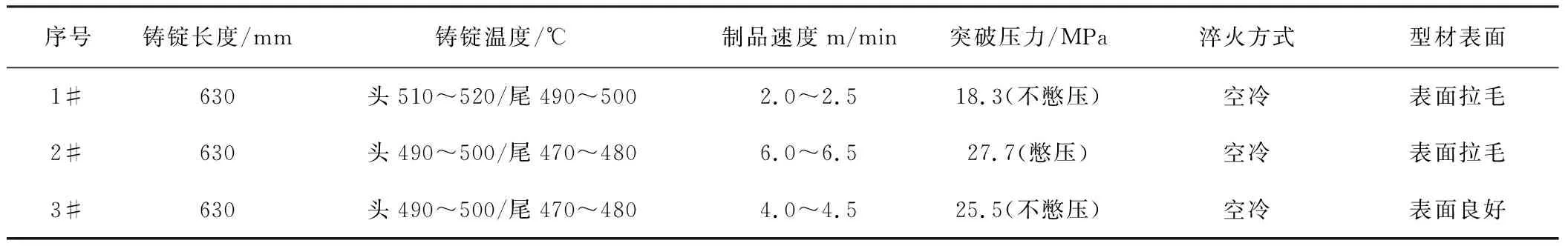

由于型材宽厚比大,挤压比高,挤压过程中容易出现憋压、挤压后型材尺寸不易控制、表面质量较差的问题,所以设计不同的工艺制度进行生产调试,工艺制度见表2。由表中可以看出当采用1#工艺时,由于铸锭温度高,挤压速度慢,型材挤压时不会憋压,型材表面有拉毛、颗粒产生;当采用2#工艺时,铸锭温度低,制品速度快,出现了较为严重的憋压现象,型材出料困难,且出料后变形严重,型材表面拉毛、颗粒严重;采用3#工艺时,在2#挤压工艺基础上降低制品速度,未产生憋压且型材表面质量较好。

表2 挤压工艺对比

2 分析与讨论

2.1 合金成分的影响

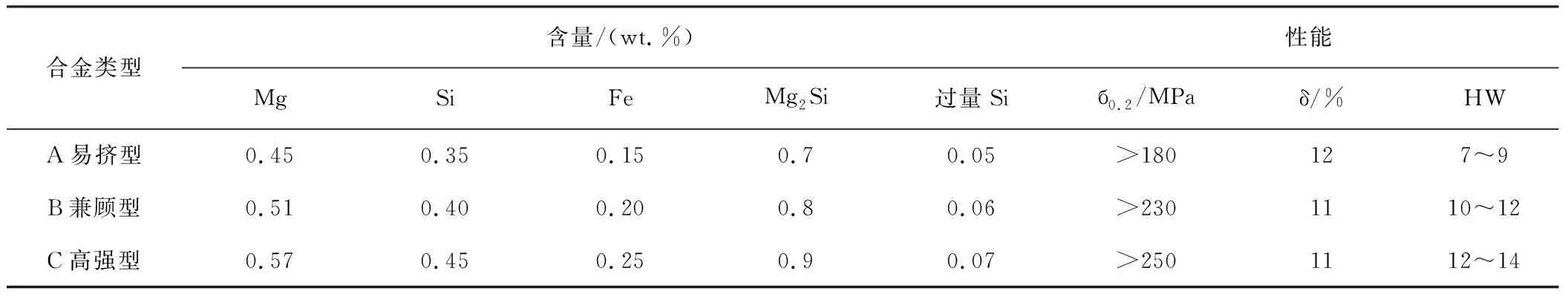

6063合金的主要元素是Mg和Si。他们在合金中的形成金属化合物Mg2Si是合金的主要强化相[4]。Mg2Si中,当Mg∶Si<1.73时,合金中就会有过剩Si出现,过量的硅(Si)可溶解于基体中(550℃时硅在铝中的溶解度可达1.65%)。在室温下析出细小质点有强化作用,但使挤压性能下降,常控制过量硅(Si)不多于0.2%;当硅(Si)不足时,过剩镁(Mg)生成Mg2Al3,使加工性能降低。6063合金各项含量(质量分数)范围,Mg2Si为0.6%~1.2%,镁(Mg)为0.45%~0.9%,硅0.2%~0.6%,一般分为三个区间 (表3)。本次挤压采用的B兼顾型合金类型,可以兼顾特种车用型材强度和挤压成型性能,提高型材表面质量。

表3 成分配比及性能

2.2 模具的影响

分流桥直接影响到挤压力的大小、金属流动的均匀性、焊合质量和模具强度[5]。从加大分流比,降低挤压力来考虑,分流桥的宽度可选择小一些;但从改善金属流动性和模具强度来考虑,分流桥需选择大一些比较合适。分流桥的截面为水滴型,有利于金属流动,增强制品的焊接熔合。分流桥的高度直接影响挤压力的大小和模具强度,一般在保证模具强度的前提下,桥越矮越好,可以降低挤压力。沉桥设计可以增加模具两侧金属的容量,促使金属向模具边缘部分流动,增加型材断面整体出模具时的均匀性,采用这种设计时,模具工作带会相应的取平,可以大大降低挤压力,提高挤压速度。

工作带两端稍大的空刀设计可以平衡整个断面的金属流动,同时可以减少生产时的挤压力,有利于型材的成形性。 空刀量过大,工作带支承减弱,在冲击载荷和闷车的情况下可能把工作带压坏;空刀量过小,挤压中在制品表面产生的小金属粒会堆积在空刀处,长时间后会变硬,划伤制品。

焊合室的深度和入口形式均影响焊合质量、金属流动均匀性和挤压力的大小。焊合室深度太深,会使上模模芯长度增加,影响模芯的稳定性,易出现制品壁厚不均;深度太浅时,由于静水压力不足,可能会导致焊合质量不佳,还可能会影响到制品的尺寸精度。此次生产的型材壁厚仅为1.25mm,同时整个断面厚度只有20mm,而上模工头的厚度只有16.4mm,且模具工头的数量多至6个。为了提高挤压时工头的稳定性,降低弹性变形量,减少型材出料后表面产生弧形、壁厚不均等问题,模具设计时减小了下模焊合室深度,同时缩短工头长度。

导流板的设计有利于铸锭金属向模具两侧流动,促进型材两侧金属的填充,在断面成型前预先平衡金属流进模具的整体进度。

2.3 挤压工艺的影响

合金中过剩Si的存在会使合金硬度增加,在一定程度上增加了型材的挤压难度。从表2中可以看出,当采用1#工艺时,铸锭温度较高,降低了铸锭变形抵抗力,同时挤压速度慢,型材挤压时不会有憋压现象,且型材表面只有轻微的拉毛、颗粒产生。当采用2#工艺时,降低了铸锭的加热温度,提高了挤压速度,采用低温高速的工艺制度,确保型材淬火前温度,采用这一工艺制度时出现了较为严重的憋压现象,型材出料困难,且出料后变形严重。当采用3#工艺时,相较于2#工艺制度,3#工艺制度降低了挤压速度,铸锭变形抗力减小,在采用宽展模时保证了型材的出料速度,适当的挤压速度保证了型材表面质量,减少了型材外表面拉毛、颗粒的数量。

6063合金淬火敏感性较低,所以采用在线风冷的淬火方式即可保证型材的强度,同时还能避免出现因冷却强度高造成的型材变形程度大的问题。

3 结论

(1)在生产一体化大型薄壁多腔型材时选用6063合金能在保证型材性能强度要求的基础上更便于挤压生产,合金元素(Si 0.35%~0.45%,Mg 0.50%~0.60%)含量选用下限的铸锭变形抗力低,有利于型材的成型性。

(2)模具采用宽展模和三级沉桥设计,增加工作带两侧空刀量,加强工作带氮化效果,提升工作带硬度,能够提升型材表面质量,减少型材外表面拉毛、颗粒数量。

(3)铸锭加热温度为头端490℃~500℃、尾端470℃~480℃,制品速度为4.0m/min~4.5m/min时,挤压宽度为420mm、厚度为20mm、壁厚为1.25mm型材时不会产生憋压,同时生产效率高,型材表面质量好。

Research on Wide Thin-Wall Multi-Cavity Profile Extrusion Technology for Automotive Lightweight

Cao Dongsheng,Wang Rui,Liu Jiansheng,Dong Jingfei,Zhao Yufeng

(Liaoning Zhongwang Group Co., Ltd., Liaoyang 111003, China)

Abstract: In this paper, by optimizing the die structure and adjusting the extrusion process, the problems of high difficulty in forming the profiles of 6063-T6 alloy with wide thin wall and multi-cavity and large width to thickness ratio are solved. The results show that the three-stage sinking bridge design can promote the formability of complex profiles. At the same time, the ratio of Si and Mg elements in the 6063 alloy is adjusted, the ingot temperature is controlled between 470℃ and 500℃, and the product speed is set between 4.0m/min~4.5m/min. The air cooling quenching method had a significant effect on improving the formability and dimensional accuracy of the profiles.

Keywords: 6063 alloy; mold; extrusion process; formability