电气化铁路用铜合金接触线耐蚀性能研究

2022-04-13王远东

王远东

(中铁建电气化局集团康远新材料有限公司,江苏 靖江 214521 )

电气化铁路是国民经济的大动脉,在促进社会发展、服务经济建设中发挥着举足轻重的作用。我国铁路从建国之初的两万多公里,到2020年营运里程已经位居世界第二,其中高铁总里程稳居世界第一。接触线是电气化铁路接触网的关键组成部分,当前,电气化铁路用接触线种类繁多,虽然截面形状相似且较为简单,但对其综合性能要求极高[1]。目前国内普遍采用铜合金接触线,主要有铜银、铜锡、铜镁、铜铬锆等铜合金接触线[2]。

国内外学者围绕着接触线开展了诸多研究,如支海军等[3]在成型工艺方面开展了相关研究,给出了最佳的生产工艺;管桂生[4]探究出锡含量、加工变形量对CTS150合金性能的影响规律,为后续铜锡合金生产工艺的优化提供了思路。徐玉松等[5]通过添加稀土元素制备出高导电、高强度的铜锡合金接触线;何宇[6-7]等通过Deform3D模拟软件建立了铜镁合金连续挤压过程中接触应力分布函数,为调整铜镁合金连续挤压工艺提供了理论依据;李亚萍[8]指出Ca元素可以同时提高铜镁合金接触线的强度和导电。也有学者[9]指出通过添加其他合金元素,可以细化晶粒,抑制动态再结晶,以此改善铜镁合金接触线的性能。Gaganov等学者[10]重点研究了Zr对铜银合金的影响,结果表明,当Zr元素达到0.05%(质量百分数)时,可以有效抑制基体中析出相不连续的析出。Lyubimova等[11-12]研究指出,经过剧烈变形后的CuAgZr合金,在再结晶温度下保温促进了析出相的析出,提升了合金的强度;另外再结晶过程中形成的孪晶,使合金的弹性模量提高。上述研究主要集中在生产工艺、成分设计、加工变形等方面,至今未见关于接触线耐蚀性能研究方面的报道。

接触线在长期服役过程中不仅受到碳滑板的高速摩擦,还受到服役环境的腐蚀作用,尤其在沿海地区、大气污染地区,因条件恶劣腐蚀一旦发生将会加剧缺陷的扩展,甚至会出现断线的危险,严重影响列车运行安全。本文选取铜银、铜锡、铜镁合金接触线为研究对象,在盐雾腐蚀环境下,重点研究不同合金种类接触线的耐蚀性能,这对施工过程中接触线的选型以及使用过程中的维护保养有着十分重大意义。

1 实验

实验所用的接触线分别为铜银合金接触线(CTA150)、铜锡合金接触线(CTSH150)和铜镁合金接触线(CTMH150)。沿轴线方向将接触线切割成长度为100mm的试样,实验前用酒精对样品进行清洁处理,去除表面油污、氧化皮等。依据GB/T 10125-2012《人造气氛腐蚀实验盐雾腐蚀方法中中性盐雾实验》中的相关规定,在QYO15盐雾腐蚀实验箱进行实验,盐雾腐蚀实验时间为72h,温度35℃±2℃,氯化钠溶液的浓度50g/L±5g/L,腐蚀溶液pH 值6.5~7.2,沉降率1.5mL/h±0.5mL/h。为保证盐雾实验的准确性,每类接触线选取3根作为一组,共计3组,在同一盐雾腐蚀环境下进行实验。盐雾腐蚀实验结束后,立即将试样在乙醇液中超声清洗,除去表面附着物后,并用电子天平进行称重。采用德国徕卡DM2500M金相显微镜、赛默飞Volumescope扫描电镜进行组织观察。

2 结果分析与讨论

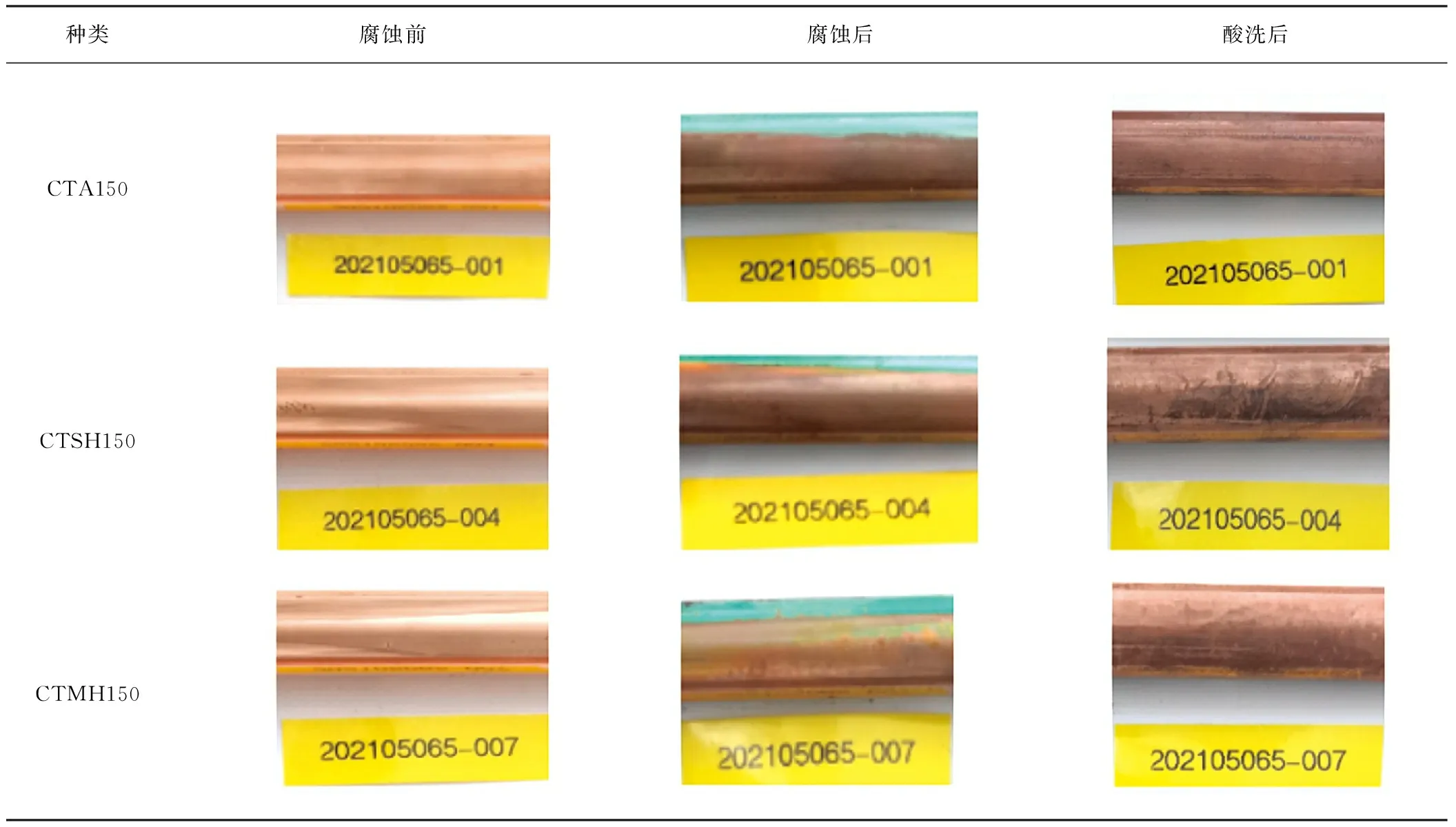

2.1 盐雾腐蚀实验前后样品形貌

由表1腐蚀前后的形貌可知,经72h盐雾腐蚀后,CTA150、CTSH150、CTMH150均发生不同程度的腐蚀,失去金属光泽,颜色变深,因长时间积聚腐蚀液在接触线槽部出现明显的铜绿。将试样在乙醇溶液中超声清洗后,肉眼可观察到CTA150和CTSH150腐蚀比较均匀,腐蚀面粗糙,无明显腐蚀坑,初步判定发生的是均匀腐蚀;而CTMH150局部腐蚀严重,腐蚀面粗糙,发生了较为严重的局部腐蚀。由此可初步推出铜银合金、铜锡合金的耐蚀性优于铜镁合金。

表1 腐蚀前后样品形貌

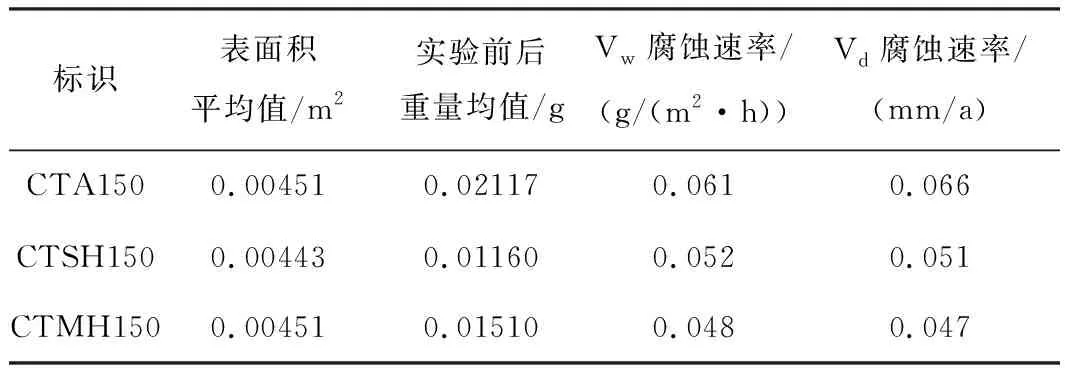

2.2 腐蚀试样腐蚀速率

合金材料腐蚀程度的评定方法主要采用两种方法,即失重法和深度法。

(2)深度法。Vd=8.76Vw/ρ;式中,Vd和Vw为腐蚀速率,mm/a和g/(m2·h);ρ为腐蚀材料的密度,g/cm3。参照TB/T 2809-2017《电气化铁路用铜及铜合金接触线》可知,铜银合金和铜镁合金接触线的密度为8.89g/cm3,铜锡合金接触线的密度为8.92g/cm3。

表2为不同种类铜合金接触线经72h盐雾腐蚀实验结果,分析实验数据可知,三种材料的腐蚀速率均在同一数量级水平,其中CTA150、CTSH150 和CTMH150接触线的年化腐蚀速率分别为0.066mm/a、0.051mm/a和0.047mm/a,进一步说明铜银合金、铜锡合金的耐蚀性优于铜镁合金。

表2 盐雾腐蚀结果

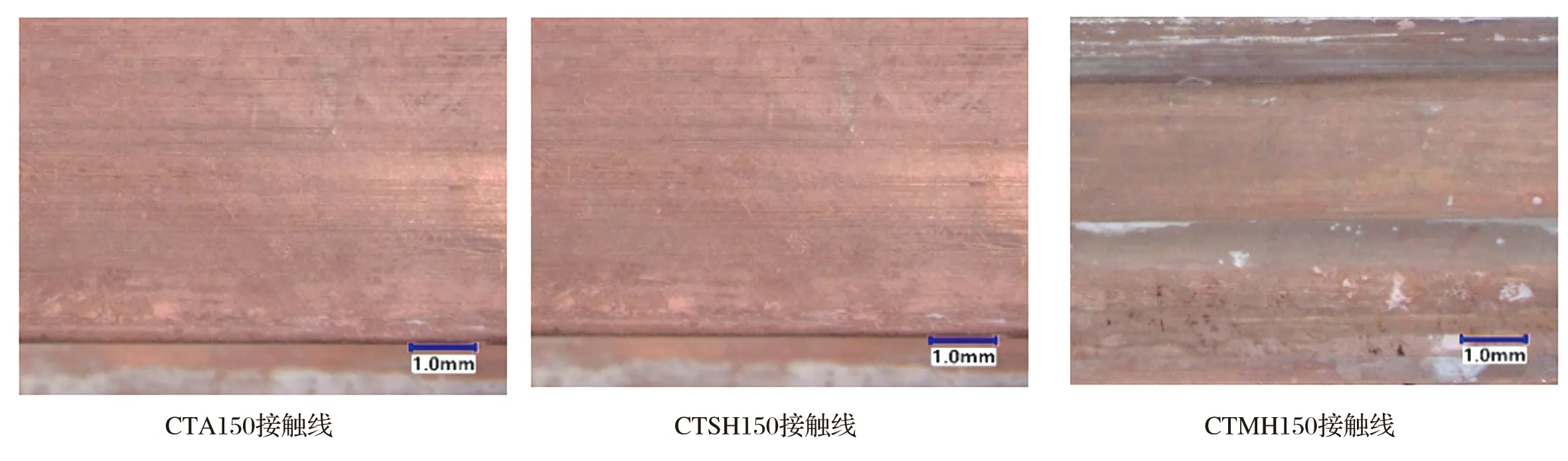

2.3 腐蚀后宏观组织特征及腐蚀性能评级

72h盐雾腐蚀后宏观组织特征如图1所示。在放大20倍条件下进行观察,未在CTA150和CTSH150接触线表面发现明显腐蚀缺陷(如腐蚀坑、腐蚀分层等);而在CTMH150接触线表面存在少量的小尺寸斑点状腐蚀坑,并出现局部轻微腐蚀(局部凹坑腐蚀)。这说明铜银合金和铜锡合金耐腐蚀性能优异,而铜镁合金可能是因为局部成分组织性能不均匀导致出现少量的腐蚀斑点。

图1 不同接触线72h盐雾腐蚀后的宏观组织Fig.1 Macrostructure of different contact lines after 72h salt spray corrosion

依据GB/T 6461-2002《金属基体上金属和其他无机覆盖层经腐蚀实验后的试样和试件的评级》的相关规定来进行耐蚀性能评级,CTA150接触线和CTSH150接触线盐雾实验72h后耐蚀性能评级均为RA=10,CTMH150接触线盐雾实验72h后的耐蚀性能评级RA=9级。

2.4 样品微观形貌和成分的变化

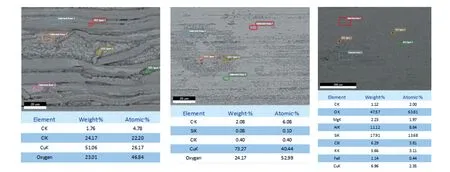

利用扫描电镜对腐蚀样品进行微观观察和成分测定。根据实验结果可知,经过72h盐雾腐蚀实验后,腐蚀后的CTA150接触线表面出现条纹状结构,未见明显的腐蚀坑,表现出均匀腐蚀的特征,对腐蚀选区进行成分分析,检测到大量的氧和氯元素(图2);腐蚀后的CTSH150接触线表面出现呈粗糙结构对腐蚀选区进行成分分析,检测到大量的氧、氯和硅元素(图3);腐蚀后的CTMH150接触线表面出现对耐腐蚀性能影响大的点状局部腐蚀(腐蚀坑),对腐蚀选区进行成分分析,检测到大量的氧、硅、铝、氯、钾、镁和铁等元素(图4)。

图2 腐蚀后CTA150接触线 图3 腐蚀后CTSH150接触线 图4 腐蚀后CTMH150接触线 腐蚀形貌SEM照片及成分 腐蚀形貌SEM照片及成分 腐蚀形貌SEM照片及成分Fig.2 SEM photos contact line corrosion Fig.3 SEM photos of CTSH150 contact line corrosion Fig.4 SEM photos of contact line corrosion morphology morphology and composition of CTA150 after corrosion morphology and composition after corrosion and composition of CTMH150 after corrosion

相关资料显示[13],在金属材料中提升金属耐蚀性能的途径主要有四个。其一,热力学控制,通过添加标准电极电位比较高的元素,提升金属的热力学稳定性,从而提高阴极金属的平衡电位,以降低体系的腐蚀倾向。其二,阴极控制,通过增大阴极反应的阻力。其三,阳极控制,通过增大阳极反应的阻力,如加入易钝化元素使之钝化或加入强阴极性元素促使阳极钝化。其四,欧姆电阻控制,也就是增大腐蚀体系的电阻。

对于铜银合金,通过向纯铜中添加标准电极电位比较高的银元素(0.799V),提升了铜银合金的热力学稳定性,降低了合金体系腐蚀倾向,因此,在相同实验条件下,铜银合金更具耐蚀性。

铜锡合金主要通过欧姆电阻控制机制,增大合金材料的电阻来提升合金材的耐蚀性。即通过合金化促使合金表面生产具有保护作用的耐蚀膜层,该膜分布均匀、致密、与基体结合力好,膜中的化合物通过协同作用,降低了氧化层的孔隙度,避免了局部腐蚀(如点蚀),并且降低了环境中氯离子等腐蚀介质对铜基体的侵蚀,阻碍了铜离子的扩散而极大地增强了膜层的耐蚀性。对于铜镁合金,一方面由于镁元素标准电极电位较低(-2.363V),降低了铜镁合金的热力学稳定性,增加了合金体系腐蚀倾向;另一方面,腐蚀产物中存在硅、铝、钾铁等元素,表面产生大量的腐蚀坑,说明该合金内部发生了原电池反应,因此,腐蚀性能较铜银、铜锡合金的差。

3 结论

(1)盐雾腐蚀实验结果显示,铜银合金、铜锡合金和铜镁合金的年化腐蚀速率均在同一水平,年化腐蚀速率分别为0.066mm/a、0.051mm/a和0.047mm/a,其中铜银合金和铜锡合金的耐蚀性能评级均为RA=10级,优于铜镁合金(RA=9级)。

(2)盐雾腐蚀过程中铜银合金表面属均匀腐蚀,呈条纹状结构;铜锡合金表面属均匀腐蚀,呈粗糙结构;铜镁合金表面出现均匀腐蚀和点状局部腐蚀。

(3)三种合金系的耐蚀性机制不同,铜银合金主要通过添加标准电极电位比较高的银元素,提升了其耐蚀性能;铜锡合金主要通过欧姆电阻控制机制及腐蚀过程中耐蚀膜层的作用,达到抑制腐蚀的目的;铜镁合金则因镁元素标准电极电位较低及基体内部原电池反应,致使耐蚀性能降低。

Study on Corrosion Resistance of Copper Alloy Contact Wire Used in Electrified Railway

Wang Yuandong

(China Railway Construction Electrification Bureau Group Kang Yuan New Material Co., Ltd., Jingjiang 214521, China)

Abstract: In this paper, the corrosion resistance of copper-silver alloy contact wire, copper-tin alloy contact wire and copper-magnesium alloy contact wire are studied by salt spray corrosion tests, microstructure analysis and micro-area composition analysis. The results show that the annual corrosion rates of copper-silver alloy, copper-tin alloy and copper-magnesium alloy contact lines are all at the same level, and the grade of corrosion resistance of copper-silver alloy and copper-tin alloy is better than that of copper-magnesium alloy.

Keywords: copper alloy contact wire; corrosion resistance; annualized corrosion rate