轧制后的钽金属在退火过程中的微观组织演化分析

2022-04-13梁晨

梁 晨

(西安工程大学 城市规划与市政工程学院,陕西 西安 710699)

钽是一种稀有金属,除了具有较高的熔点与密度,还具有优秀的延展性和抗腐蚀性,并且热膨胀系数小。然而,经过现有加工方式的钽,由于变形的不均匀性,退火后经常会产生不均匀的显微组织。基于以上问题,科研工作者们对钽金属退火微观组织演化做了一系列的研究。Deng等[1]的研究结果表明,变形量、退火温度对周向轧制钽板的再结晶行为的影响显著。祝佳林等[2]系统研究了87%轧制钽板退火后沿厚度方向的显微组织演变规律。Zhu等[3]将高纯钽(Ta)板轧制至70%和87%,然后在不同温度下进行退火,观察其微观组织演变。

热塑性成形过程中微观组织演化的数学模型主要包括4个部分,即动态再结晶、亚动态再结晶、静态再结晶和晶粒长大。对于微观组织演化模型的研究,比较常用的有Yada[4]模型、Sellars[5]模型等。现采用结合微观组织演化模型的有限元法对钽金属在轧制退火过程中的微观组织演化过程构建微观组织演化模型。

1 金属微观组织模型

Zhu等[6-7]观测钽金属表面的再结晶情况时,发现钽金属在退火时还没有出现晶粒。可见,钽金属在轧制过程中并没有发生动态再结晶,其微观组织演化的形式主要以静态再结晶与晶粒长大为主。

1.1 微观组织演化动力学模型

静态再结晶动力学表达式通常采用式(1)的 Avrami 方程表示[8]:

(1)

再结晶完成后,如果在高温下继续停留,晶粒将会长大。Murty[10]等人提出了在等温退火过程中晶粒生长的经典数学模型,Dn-D0n=Ktexp(-Qg/RT);式中,D、D0分别为晶粒长大尺寸与开始的晶粒尺寸,T、t分别为再结晶退火温度与退火时间,n为再结晶后的晶粒长大指数,K是与温度无关的常数。

2 数值模拟

利用非线性有限元软件ABAQUS模拟了钽板的滚动和退火过程,通过用户子程序VUSDFLD引入奥氏体微观组织演变模型,用于钽金属的热塑性和微观结构演化的耦合。

2.1 有限元模型

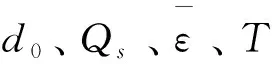

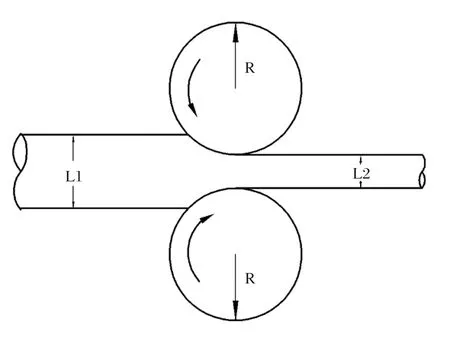

钽板和轧辊的尺寸、轧制和退火的技术参数与Deng[1]的实验一致,如下文所示。原始材料为纯度99.5%、厚度20mm的钽板。上下轧辊半径为500mm,滚动温度和速度为20℃和0.2m/s,滚动前钽板厚度为20mm。轧制过程需要控制变形量达到均匀变形,当总变形量为70%时需要8次轧制,当变形量为87%时需要16次轧制,并将经过轧制的样品进行不同温度下的退火。轧制过程如图1所示。钽板的热塑性材料性能参数如下:其中密度为1.66×104kg/m3,杨氏模量为1.86×105MPa,泊松比为0.35,电导率为57.5W/(m·K),膨胀率为6.5×10-6K,非弹性热系数为0.9,屈服应力为70MPa,比热为150J/(kg·K)。

为方便计算,模型采用上下对称的1/2模型,首先将轧辊设置为刚体。 然后对轧辊与钽板的表面建立接触并确定接触属性,其中摩擦系数为0.9。边界条件中固定轧辊的位移并设置转动速度为0.4rad/s,使轧辊绕中心转动,然后在预定义场中设置钽板的初始速度为200mm/s。进行网格划分时网格类型选用Explicit求解器中的热力耦合分析。

图1 轧制示意图Fig.1 Schematic diagram of rolling

2.2 钽金属微观组织演化模型及程序实现

VUSDFLD子程序可以通过重新定义材料积分点上的场变量来改变材料属性。因此,可以实现对钽板在变形结束后退火过程中静态再结晶与晶粒长大的模拟。

2.2.1 钽金属微观组织演化模型参数

微观结构演化模型的参数可以从第2节的微观结构演化模型和钽板[1-3]的实验结果中得到。首先对其实验结果进行分析处理,并利用数据分析软件进行模型中公式参数的拟合。由于钽金属在变形量不同时晶粒变化差异巨大,其中部分参数在变形量70%与87%时不同,所有拟合参数见表1。

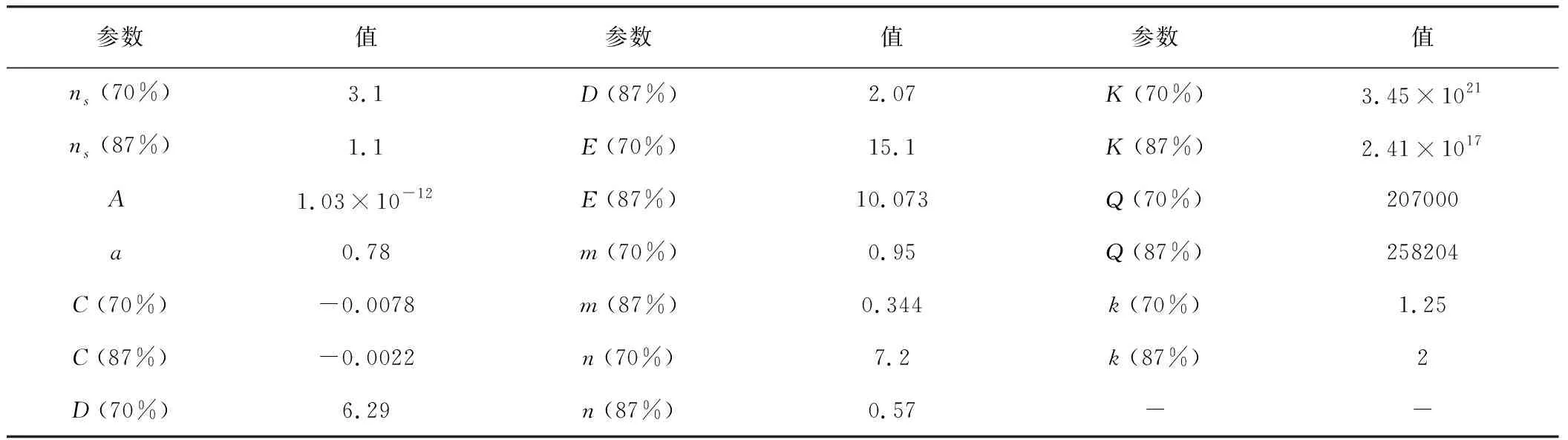

表1 钽金属微观组织演化模型相关参数

2.2.2 演化模型程序的实现

根据模型所得的静态再结晶百分数与晶粒尺寸,若静态再结晶百分数≥99%,说明该区域晶粒静态再结晶结束并开始进行晶粒长大。

3 结果与分析

3.1 模拟结果与分析

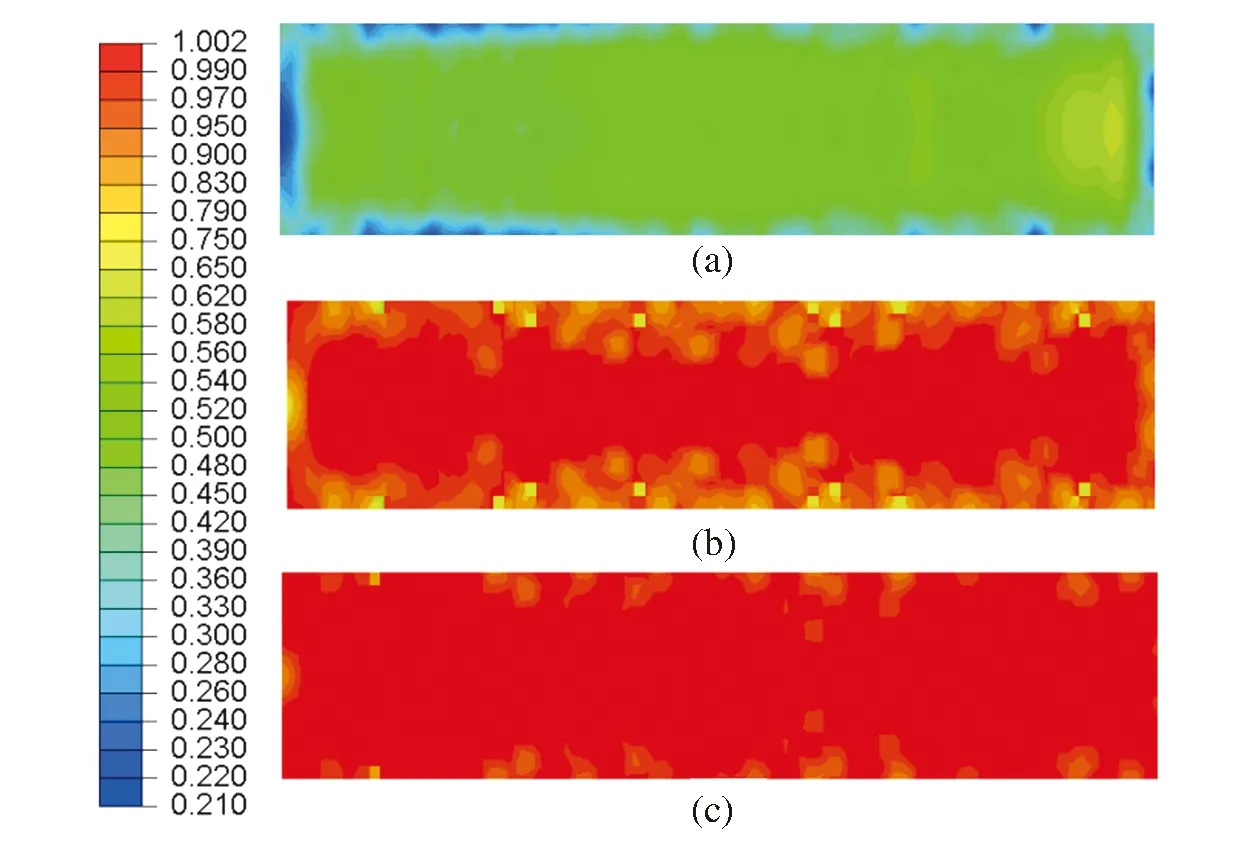

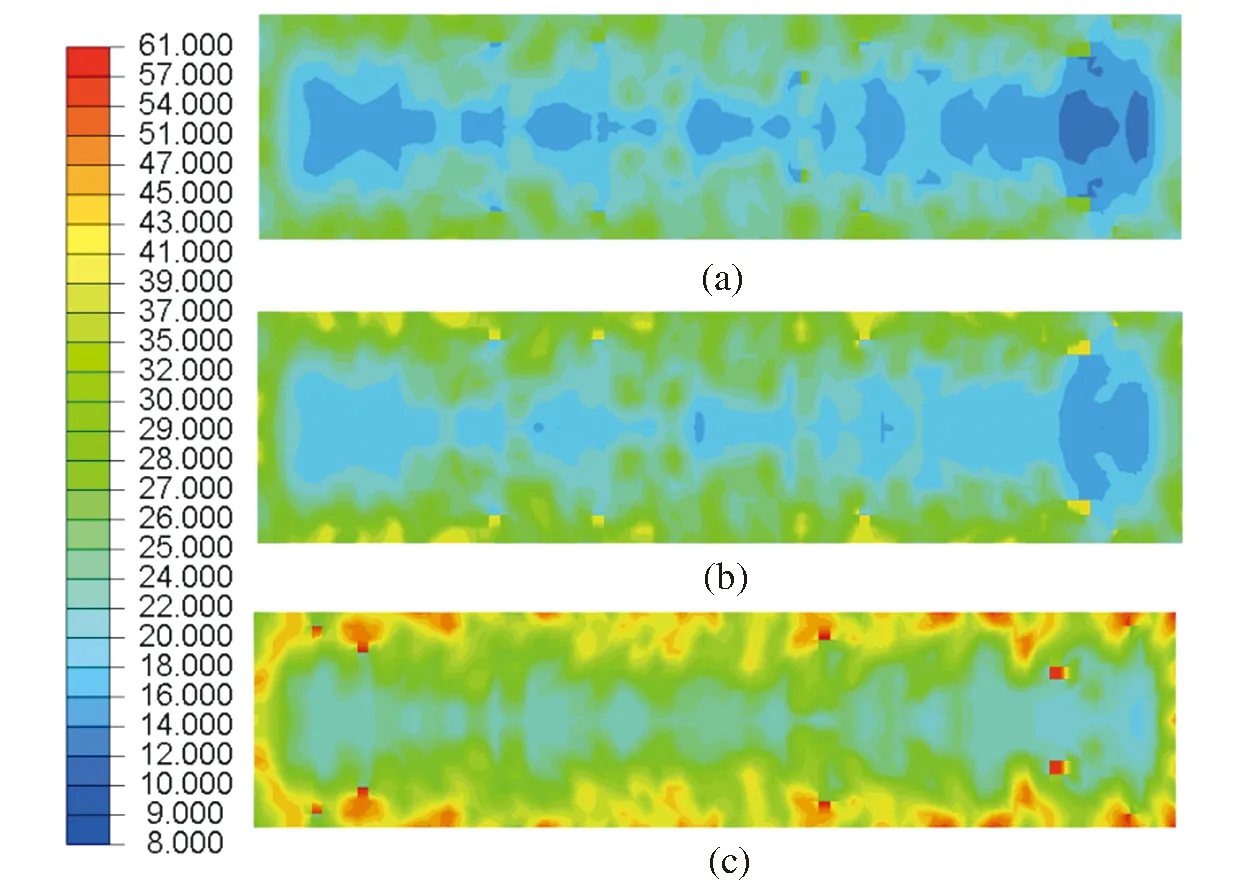

模拟结果以变形量87%的钽板轧制变形结束后在1050℃下退火 72min 内不同时刻的静态再结晶百分数与平均晶粒尺寸为例进行分析。

图2为百分数分布情况,如图所示,退火过程中的钽板,其中心位置相较于上下表面静态再结晶速度较快;中心区域在42min时基本完成了静态再结晶,而表面区域在72min时仍有极少部分区域未完成静态再结晶。图3为平均晶粒尺寸情况,如图所示,退火过程中的钽板,其上下表面相较于中心晶粒尺寸较大,且随着静态再结晶百分数增大而逐步增大。

(a)12min;(b);42min(c)72min图2 变形量87%退火温度1050℃情况下72min内静态再结晶百分数Fig.2 Percentage of static recrystallization within 72min at 87% annealing temperature of 1050℃

(a)12min;(b)42min;(c)72min图3 变形量87%退火温度1050℃情况下72min内平均晶粒尺寸Fig.3 Average grain size within 72min at 87% annealing temperature of 1050℃

3.2 对比验证

为保证模拟的准确性,现取钽板表面模拟结果的静态再结晶百分数与Deng、Zhu[1-3]等人的试验数据对比分析。

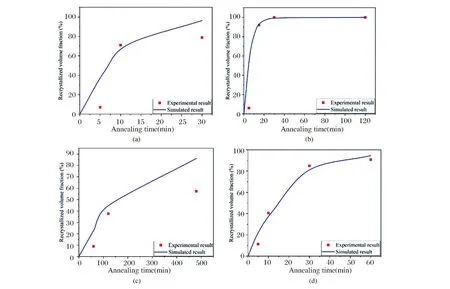

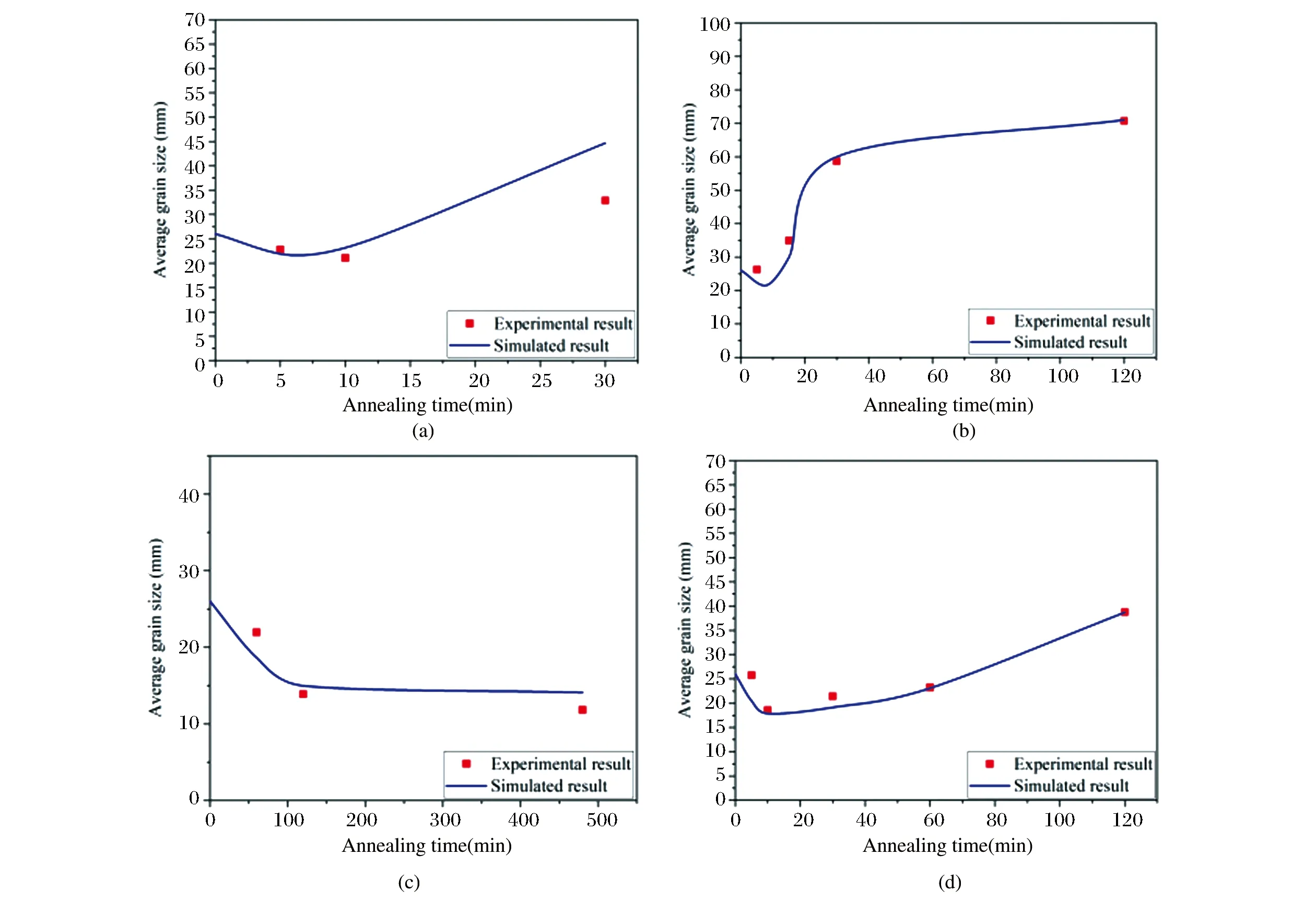

图4与图5分别给出了试验结果与模拟结果在不同变形量、不同退火温度下静态再结晶百分数与晶粒尺寸随时间的变化对比图。

(a)950℃退火温度70%变形量;(b)1050℃退火温度70%变形量;(c)950℃退火温度87%变形量;(d)1050℃退火温度87%变形量图4 不同变形量钽板在不同退火温度下的再结晶百分数随时间变化图Fig.4 Chart of recrystallization percentage of tantalum plate with different deformation at different annealing temperature changes with time

(a)950℃退火温度70%变形量;(b)1050℃退火温度70%变形量;(c)950℃退火温度87%变形量;(d)1050℃退火温度87%变形量图5 不同变形量钽板在不同退火温度下的晶粒尺寸随时间变化图Fig.5 Chart of grain size of tantalum plate with different deformation at different annealing temperature changes with time

对图4与图5分析可以看出,当退火温度一定时,变形量为70%时比变形量为87%时静态再结晶速度更快;相同时刻下变形量为70%时比变形量为87%时晶粒尺寸更大。这是由于钽金属具有特殊性质,钽板在70%变形量下会有强烈的织构梯度存在,这明显不利于微观晶粒结构细小。尽管织构梯度在钽板材变形量为 87%的钽板中也存在,但是与变形量为70%的钽板相比,织构梯度都有所降低,这说明增加变形量可以有效弱化沿厚度方向的织构梯度[11]。

当变形量一定时,1050℃退火比950℃退火时静态再结晶更快,这表明提高退火温度明显加快了整个再结晶进程。相同时刻下1050℃退火比950℃退火时晶粒尺寸更大,这表明提高退火温度明显加快了整个再结晶进程。

在退火温度950℃、变形量87%时,钽板表面的晶粒尺寸变化很小,因此在此种情况不适宜高温退火。其中静态再结晶速度最快的为1050℃、70%时的钽板。

4 结论

(1)当钽金属轧制变形量一定时,随着退火温度的增加,再结晶速度越快,再结晶体积分数和平均晶粒尺寸均增加。

(2)当钽金属轧制结束后退火温度一定时,随着轧制变形量增加,再结晶速度越慢,再结晶体积分数和平均晶粒尺寸越小。

(3)在钽金属板轧制退火过程中,与退火温度1050℃对比,当退火温度为950℃时,钽板很难达到完全再结晶。

Microstructure Evolution Analysis of Rolled Tantalum during Annealing

Liang Chen

(School of Urban Planning and Municipal Engineering, Xi’an Polytechnic University, Xi’an 710699, China)

Abstract: This paper established the microstructure evolution model of high purity tantalum, and the evolution of microstructure is obtained by fitting the experimental data of material parameters, using VUSDFLD surbroutine for tantalum metal microstructure evolution in the process of annealing after rolling, the rollig deformation, annealing temperature, annealing time and tantalum metal microstructure.

Keywords: high purity tantalum; rolling annealing; finite element; microstructure evolution