6005铝合金模板型材高速挤压工艺研究

2022-04-13田洪超

迟 壮,田洪超

(盘锦忠旺铝业有限公司,辽宁 盘锦 124000)

6005铝合金属于Al-Mg-Si系可热处理强化铝合金,不仅具有优异的挤压性能、焊接性、良好的耐腐蚀性能和综合力学性能,还因其质量轻、容易氧化着色,广泛应用于房地产建筑与家装家具行业[1-2]。模板用铝型材往往对力学性能和表面质量都有较高要求,在满足客户力学性能要求的同时,要求型材有较高的硬度与韧性,增加使用过程中的抗变形与抗断裂性,即型材需要在保证强度的基础上具有良好的韧性。本文通过调整产品挤压速度、淬火设备与挤压设备间距,研究了不同挤压工艺下产品的性能指标。

1 开发目标

我公司生产铝合金模板主要用于建筑行业进行租赁使用,可进行重复利用,市场需求大,在保证产品质量的同时提高生产效率,有助于降低企业消耗节约成本增加企业与员工收益。本文通过调整挤压工艺参数增加生产效率,满足客户要求的屈服强度220MPa、抗拉强度260MPa、伸长率8%、韦氏硬度15HW的标准,同时使产品有较高表面质量。

2 试验材料与方法

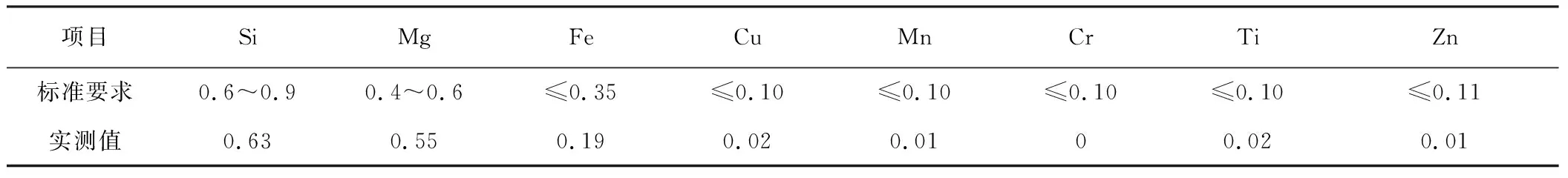

2.1试验材料

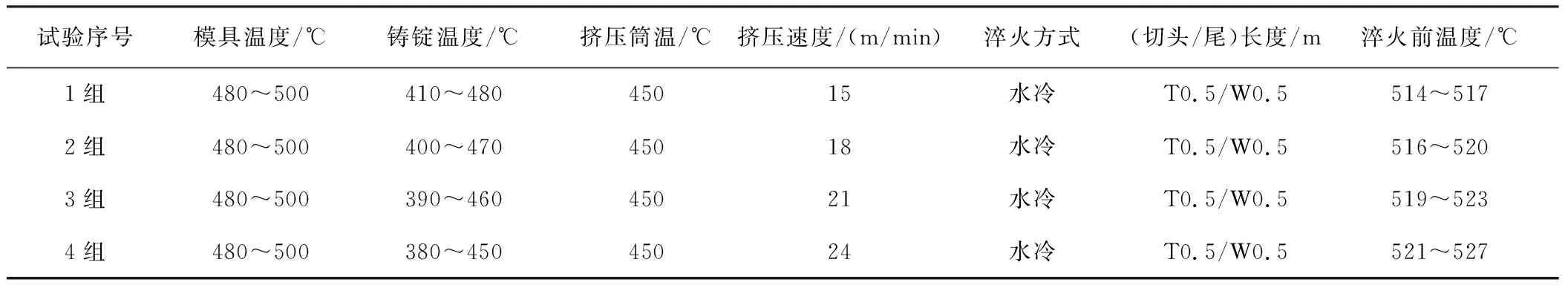

试验材料采用我公司半连续铸造生产的6005铝合金铸锭,铸锭直径198mm,铸锭成分见表1。选用挤压机吨位为2000T,淬火方式为水冷,挤压比40.3,详细挤压参数见表2;对应挤压板材断面尺寸规格为宽136mm、厚6mm。试验材料的整体工艺流程为,模具、挤压筒、铸棒加热→挤压→冷却→拉伸矫直→成品锯切。

2.2 分析检测方法

对挤压模板板材的成分采用ARL-MA283直读光谱仪做定量分析。按照国家标准GB/T3246.1-2012的要求,切取试样尺寸大小为25mm×15mm×9mm,取垂直与挤压方向作为检测面15mm×9mm,对于经铣刀加工的试样进行后续的磨制、抛光、腐蚀,再将浸蚀剂滴到试样表面,保持约15s~20s后,使用蔡司AXI0 光学显微镜观察不同工艺条件下板材组织形貌。按照国标GB/T228.1-2010要求加工力学试样,并使用AG-X 100KN电子万能试验机检测不同工艺条件下的力学性能。

表1 6005铝合金铸锭化学成分(质量分数,%)

表2 6005铝合金模板板材挤压工艺参数

3 试验结果与分析

3.1 铝合金模板提速对比实验

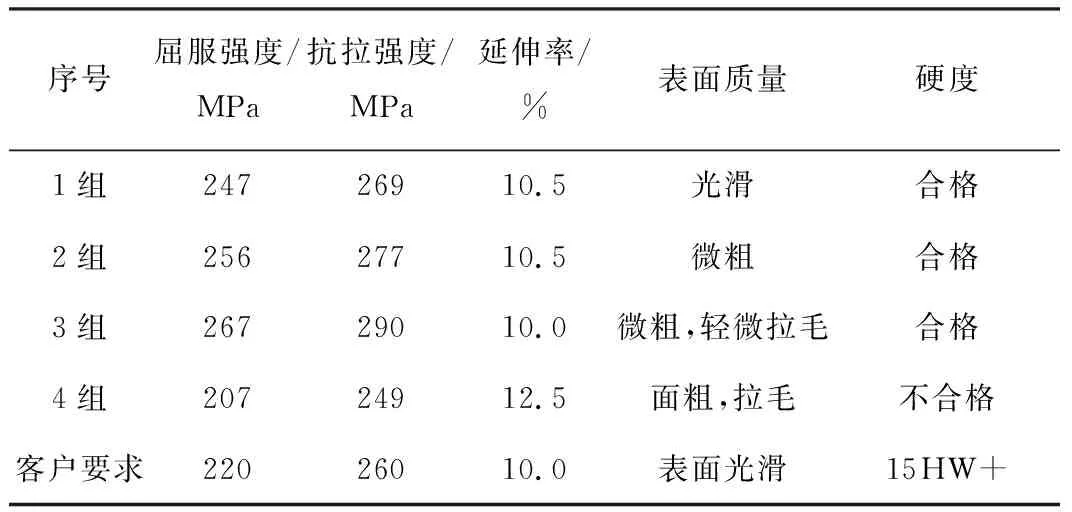

原有生产工艺为铸锭加热温度410℃~480℃、产品挤压速度为15m/min、入水前进淬温度514℃~517℃,水槽与挤压设备前梁出口的距离为1.5m,时效制度为175℃×8h。为提高铝合金模板生产效率对产品进行提速生产,根据以往生产经验可知,在铸锭温度不变的前提下提速,产品表面质量会下降。但如果棒温过低会导致挤压力过大出现设备挤不动的情况,同时棒温过低也会造成铝合金固溶温度低而使强化相无法充分溶解,出现性能与硬度不合格的情况。因此,在对铝合金模板产品进行提速的同时也对铸锭温度进行了降低调整,在时效制度、模具温度、淬火强度不变的前提下,产品挤压速度每提高3m/min,对应铸锭加热温度下降10℃。4组工艺参数见表2,对应4组工艺制度取性能与组织样品进行检测,力学性能见表3,产品表面宏观形貌如图1所示,高倍组织如图2所示。

表3 力学性能

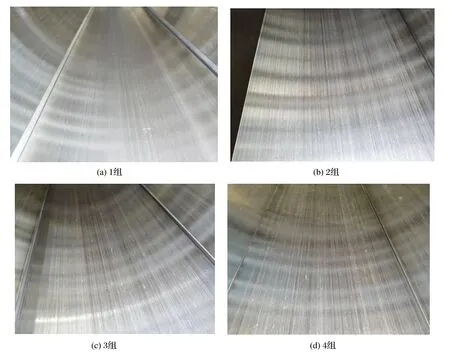

图1 产品表面宏观形貌Fig.1 Macro morphology of product surface

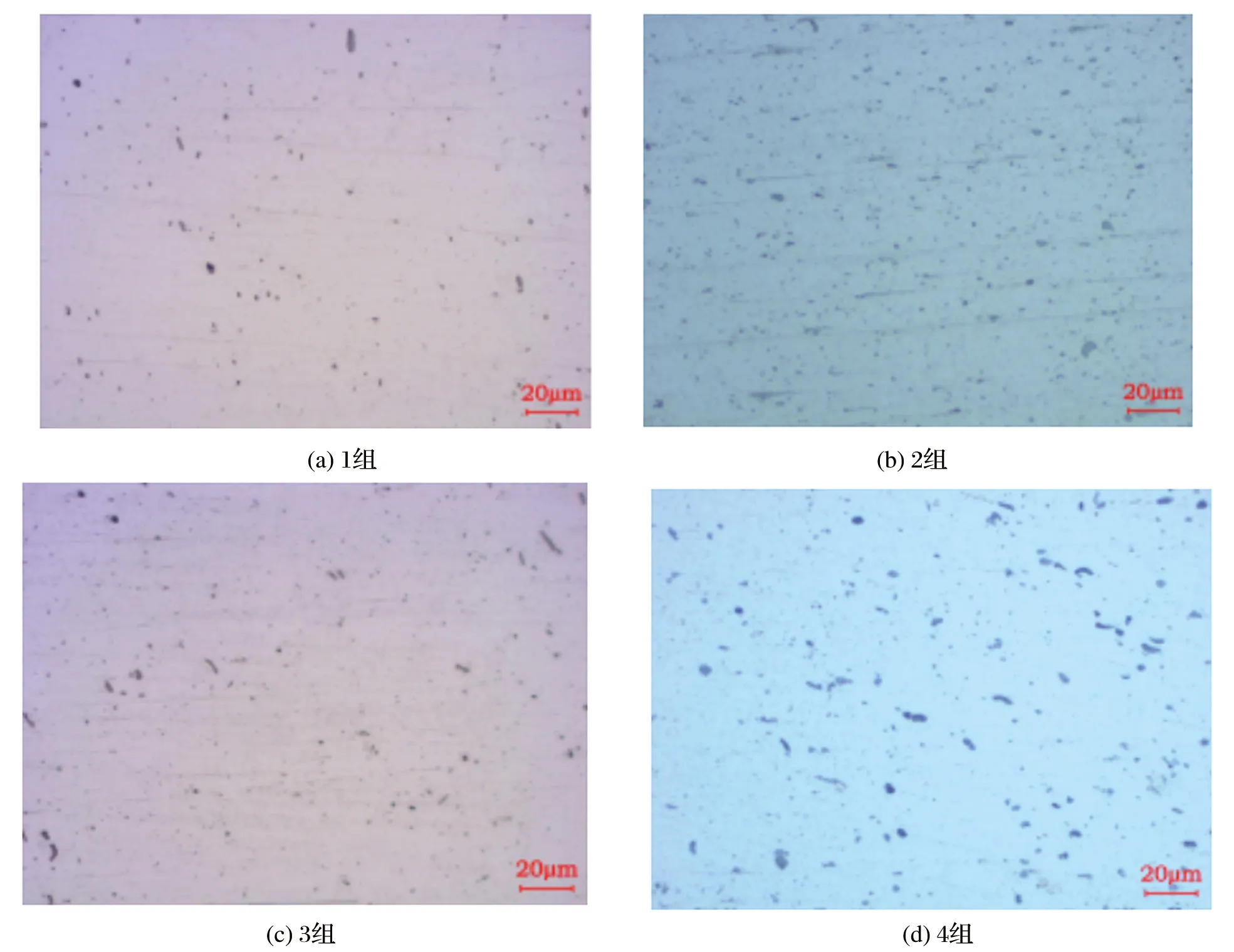

图2 产品高倍组织形貌Fig.2 Product high magnification structure morphology

可知,随着挤压速度增加,尽管铸锭加热温度在不断降低但产品的表面还是逐渐变粗,由第1组到第3组的试验数据可知产品的表面逐渐变粗,淬火前温度与性能也逐渐增加,到第4组的时候不仅产品表面粗化非常严重且产品性能出现不合格现象。虽然淬火前温度持续增加,满足了淬火要求但性能反而降低导致性能不合格,相较于前3组性能合格的产品,第4组高倍显微组织明显有粗大黑色Mg/Si未溶解物质。

3.2 分析与验证

通过查阅6005铝合金的固溶温度相关资料,可知在降低棒温、增加产品挤压速度的同时虽然达到了固溶温度的要求但固溶时间不充分,产品淬火前没有充分固溶导致产品强化相没有充分溶解到铝基体当中,而是以较大的质点析出,没有达到强化的效果。

通过上述分析,在第4组的挤压工艺制度基础上对6005铝合金模板生产工艺进行调整,在保证与第4组产品挤压速度不变的前提下,通过调整淬火区位置来控制铝合金产品高温淬火转移时间,转移时间即(前梁出口与淬火的距离)/制品速度,以保证产品的性能与硬度,通过降低铸锭加热温度来改善产品表面情况。

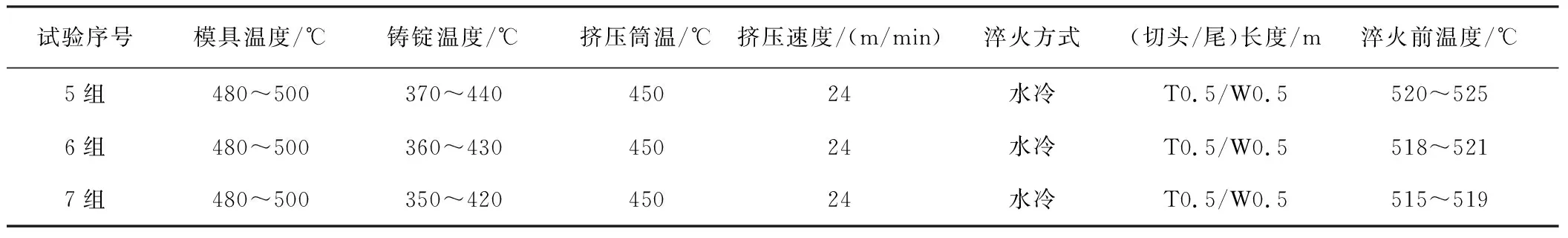

首先通过前3组试验数据可知淬火转移时间分别为,第1组淬火转移时间6s、淬火温度514℃~517℃,第2组淬火转移时间5s、淬火温度516℃~520℃,第3组淬火转移时间4.3s、淬火温度519℃~523℃,第4组淬火转移时间3.8s、淬火温度521℃~527℃。由4组淬火温度及淬火转移时间可知,要想保证产品性能和硬度都合格,则淬火温度要≥514℃、小于6005的过烧温度607℃,淬火转移时间要大于4.3s。通过计算,当产品以24m/min的速度生产时,设备前梁出口与淬火冷却水槽的最小距离为速度×时间,即(4s×24m/min) =1.72 m。为保证试验数据稳定,水槽位置选择距离出口2.0m,其次降低铸锭温度来改善产品表面质量,梯度为每降低10℃ 进行一组试验,分别为第5组~第7组,具体工艺参数见表4,试验结果见表5。

表4 优化后工艺参数

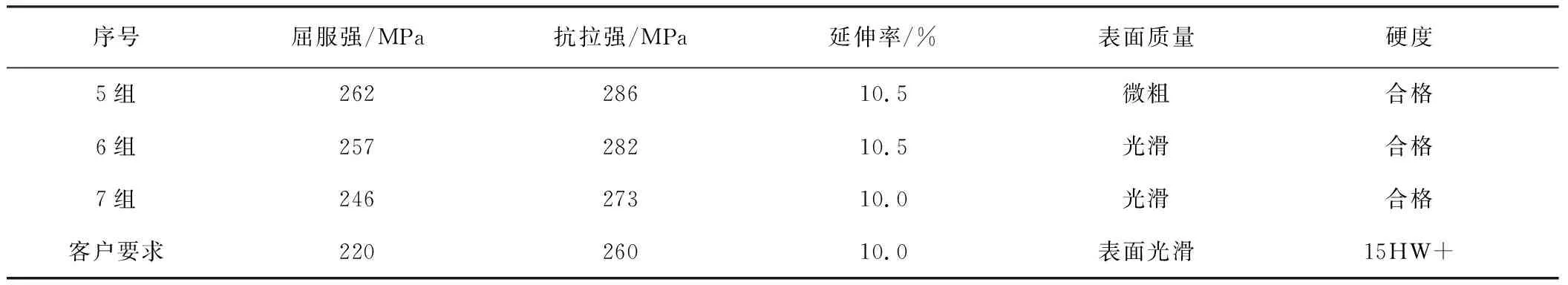

表5 优化工艺参数后板材的力学性能

由调整后的铝合金挤压模板工艺参数及结果可知,在保证产品性能留有余量空间与表面硬度都合格的前提下,第6组的工艺参数为最优。

4 结论

对于铝合金模板产品如需提速生产,可通过降低铸锭加热温度来改善产品表面质量。在进行铝合金模板产品提速时,需要注意生产时的铸锭加热温度与淬火前温度,更要注意产品淬火前是否进行充分的固溶,想要提高产品的固溶程度,不仅可以从挤压铸锭的加热温度入手,也可以从产品的淬火转移时间入手。本文着重阐述调整淬火转移时间来增加产品固溶程度达到产品性能指标与表面要求,进而提高产品的生产效率降低能耗。最终确定6005铝合金模板生产工艺为时效制度175℃×8h,铸锭加热温度360℃~430℃,模具加热温度480℃~500℃,淬火转移时间为5s,淬火前温度518℃~521℃,水冷淬火。

Study on High Speed Extrusion Process of 6005 Aluminum Alloy Profile

Chi Zhuang,Tian Hongchao

(PanJin Zhomgwang Group Co.,Ltd., Panjin 124000, China)

Abstract: In this papper, the effects of low temperature and high-speed extrusion of 6005 cast rod on the bending properties of 6005 aluminum alloy template under the same quenching conditions are studied by means of high-power microstructure, mechanical properties and hardness testing method. The results show that the mechanical properties of the 6005-aluminum alloy template can meet the requirements of customers and have high surface quality by adjusting the temperature before quenching and the transfer time of quenching.

Keywords: 6005 aluminum alloy;micro-structure;mechanical properties;hardness