制样方式及注塑工艺对聚酰胺6抗冲击性能的影响

2022-04-08朱能贵曾祥补李胜男蒋团辉

朱能贵,曾祥补,沈 超,李胜男,龚 维,蒋团辉*

(1. 贵州大学 材料与冶金学院,贵州 贵阳 550025;2. 国家复合改性聚合物材料工程技术研究中心,贵州 贵阳 550022)

近年来,聚合物改性技术不断创新,塑料成型技术发展迅速,塑料产品质量不断优化。抗冲击性能是评价材料韧性的一项重要指标,抗冲击性能实验是在冲击负荷的作用下测定材料的冲击强度,由于聚合物自身组织结构、成型工艺等的不同,其冲击强度也各不相同。通过抗冲击性能实验可评价聚合物在高速冲击状态下抵抗冲击的能力,可判断聚合物的脆性和韧性[1]。聚酰胺(PA)6是常用的工程塑料,其尺寸稳定,耐热,耐磨,电绝缘性和力学性能优异,应用广泛[2-3]。通常可以通过填充玻璃纤维、橡胶、碳填料等来改善PA 6的抗冲击性能,通过调节配比、工艺条件等实现目标性能,以达到实际生产需要[4-6]。因此,研究PA 6的抗冲击性能对其应用、开发与配方设计等具有重要意义。本工作通过特别设计的缺口冲击强度测试专用模具,在不同注塑成型工艺下,探究改性PA 6注塑后自带缺口和注塑后自制缺口两种制样方式下抗冲击性能的差异。

1 实验部分

1.1 主要原料与仪器

PA 6 M2400,广东新会达锦纶股份有限公司;玻璃纤维ECS301,单丝长度为3 mm,直径为10 μm,重庆国际复合材料股份有限公司。

CTE-35型挤出机,科倍隆(科亚)南京机械有限公司。CJ80M3V型注塑机,震德塑料机械有限公司。BC1400-B型摆锤式冲击试验机,QYJ1251型缺口型制样机,美特斯工业系统(中国)有限公司。GC2019型缺口冲击强度测试专用注塑模具,贵州省材料产业技术研究院。

1.2 试样制备

1.2.1 改性材料的制备

按质量比为70∶30称取适量干燥后的PA 6和玻璃纤维,在高速混合机中混合均匀,然后通过挤出机挤出后经冷却、干燥、切粒,得到玻璃纤维增强的改性PA 6,备用。挤出机1~8区温度分别为220,230,240,240,240,230,230,220 ℃,机头温度为220 ℃,螺杆转速为350 r/min。

1.2.2 注塑样条的制备

将改性PA 6颗粒在100 ℃条件下干燥4 h,然后根据设计的工艺条件注塑成冲击测试标准样条,不同工艺条件注塑的自带缺口和无缺口的测试样条各取50根,测试样条规格为80 mm×10 mm×4 mm。

1.2.3 冲击测试样条的制备

将注塑成型后的样条按两种不同的制样方式制成冲击测试样条。制样方式一是指样条的缺口直接注塑成型,即注塑成型后的样条自带缺口,可直接用于缺口冲击强度测试;制样方式二是指注塑成型的样条无缺口,需自制缺口才能进行缺口冲击强度测试。见图1。

图1 缺口冲击强度测试专用注塑模具部分结构Fig.1 Structure of injection mold for notch impact test

1.3 测试与表征

悬臂梁缺口冲击强度按GB/T 1843—2008测试。注塑后无缺口的试样通过缺口型制样机自制标准缺口,A型缺口,缺口深度为2 mm。

2 结果与讨论

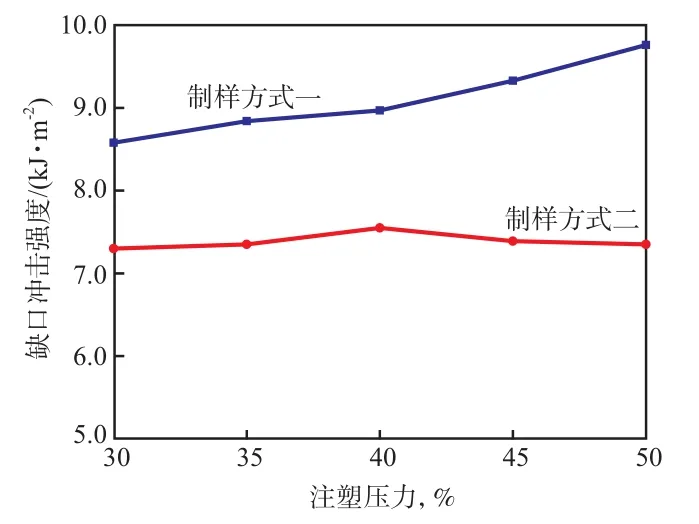

2.1 注塑压力对PA 6缺口冲击强度的影响

从图2可以看出:随注塑压力的升高,采用制样方式一制备的试样冲击强度不断提高,压力由30%增加到50%时,缺口冲击强度由8.58 kJ/m2提高到9.76 kJ/m2,提高了12%,这是由于注塑压力增大,熔融树脂在模具突出部分受到的剪切力增大,流动速率增加,注塑样条组织比较均匀、饱满,抗冲击性能更强,注塑压力过低会使样条表面产生凹陷,从而使注塑样条抗冲击性能减弱[7]。而采用制样方式二制备的试样缺口冲击强度变化不大,基本在7.40 kJ/m2左右波动,说明注塑压力对常规注塑成型后自制缺口试样的缺口冲击强度影响不大。注塑压力相同,制样方式不同时,采用制样方式一制备的试样缺口冲击强度更高。

图2 注塑压力对两种制样方式下PA 6缺口冲击强度的影响Fig.2 Injection pressure as a function of notched impact strength of PA 6 by two sampling preparation methods

2.2 注塑速度对PA 6缺口冲击强度的影响

从图3可以看出:注塑速度相同时,采用制样方式一制备的试样缺口冲击强度都高于采用制样方式二制备的试样缺口冲击强度。说明通过模具设计使注塑成型得到标准的自带缺口冲击试样,其缺口冲击强度大于需后期自制缺口的试样。随注塑速度的增加,采用制样方式一制备的试样冲击强度先增加后减小,在注塑速度为50%时达到最大;自制缺口的试样,其缺口冲击强度随注塑速度的变化不大,在7.20 kJ/m2左右波动,在注塑速度为40%时,其缺口冲击强度略高于其他注塑速度时的值,说明注塑速度对常规注塑后自制缺口的试样的缺口冲击强度影响不大。

图3 注塑速度对两种制样方式下PA 6缺口冲击强度的影响Fig.3 Injection speed as a function of notched impact strength of PA 6 by two sampling preparation methods

2.3 模具温度对PA 6缺口冲击强度的影响

从图4可以看出:模具温度相同,采用制样方式一制备的试样缺口冲击强度都高于采用制样方式二制备的试样。随模具温度的提高,两种试样缺口冲击强度总体呈上升趋势;模具温度为100,120 ℃时,两种试样的缺口冲击强度都很高,100℃时出现峰值,此时两种试样缺口冲击强度都最高。这是由于随着模具温度的提高,有利于熔体顺利充模,防止了熔体过早凝固,使高分子链有足够时间进行松弛,强迫冻结的分子链减少,内应力减小,缺口冲击强度也呈升高趋势;模具温度为120 ℃时,成型后由于模具温度过高会使试样的收缩率加大,内应力增加,冲击强度有所降低[8]。同时,模具温度较低时,注塑时型腔内温差较大,熔体进入型腔后快速冷却,分子链段运动被冻结,造成分子链间的内应力无法释放,冲击强度相对较低,所以模温较低时,两种试样缺口冲击强度都相对较低。

图4 模具温度对两种制样方式下PA 6缺口冲击强度的影响Fig.4 Mold temperature as a function of notched impact strength of PA 6 by two sampling preparation methods

2.4 注塑温度对PA 6缺口冲击强度的影响

从图5可以看出:注塑温度为260 ℃时,两种试样缺口冲击强度都最高,说明在260 ℃时注塑,所用的改性PA 6可得到最优的缺口冲击强度;相同的注塑温度下,采用制样方式一制备的试样缺口冲击强度都高于采用制样方式二制备的试样。当注塑温度为270 ℃时,较高的温度容易引起PA 6的分子链断裂,导致PA 6降解,使其抗冲击性能下降,试样的缺口冲击强度较低[9]。当注塑温度较低时,熔体黏度大,流动性较差,注塑试样中存在较大的内应力,造成试样的抗冲击性能下降,缺口冲击强度较低,所以当注塑温度低于260 ℃时,两种试样缺口冲击强度都相对较低。

图5 注塑温度对两种制样方式下PA 6缺口冲击强度的影响Fig.5 Injection temperature as a function of notched impact strength of PA 6 by two sampling preparation methods

3 结论

a)注塑工艺相同,制样方式不同时,自带缺口的试样缺口冲击强度较自制缺口的试样缺口冲击强度高。

b)相同工艺条件下,随注塑压力的升高,采用制样方式一制备的试样冲击强度不断提高,但采用制样方式二制备的试样缺口冲击强度变化不大;随注塑速度的增加,采用制样方式一制备的试样冲击强度先增加后减小,在注塑速度为50%时达到最大;自制缺口的试样,其缺口冲击强度随注塑速度的变化不大。

c)相同工艺条件下,模具温度和注塑温度对两种试样缺口冲击强度影响较大;当模具温度为100 ℃,注塑温度为260 ℃时,两种试样的缺口冲击强度都最大。