膜用耐高温聚丙烯的制备及其性能

2022-04-08衣惠君赵志杰

衣惠君,赵志杰

(北京燕山石化高科技术有限责任公司,北京 102500)

关键字: 聚丙烯 成核剂 负荷变形温度 耐高温 收缩率

离型膜,也称隔离膜、剥离膜、分离膜等[1],可应用于电子包装、家用电器等保护膜领域。耐高温复合型膜材作为高温离型材料中的一种,应具有优良的离型稳定性、离型层不残留、高温尺寸稳定、可长期耐高温、外观无瑕、成本低的特点,还要求具有良好的成型加工稳定性。聚丙烯(PP)是一种综合性能良好的通用塑料,一般薄膜专用PP的负荷变形温度相对较低,仅为80~100℃,严重制约其在保护膜领域的应用。PP作为一种结晶度高且具有同质异晶特性的半结晶高分子,其结晶性能对材料最终性能有决定性影响。添加成核剂可以提高PP的结晶度,加之结晶组织的微细化[2],导致密度提高,负荷变形温度提高,可提高树脂的耐热性能及其他性能。耐高温PP是一种高结晶性聚合物,添加定量成核剂后,材料具有耐热温度高、光泽度好、弯曲模量和硬度高等特点,因此,近年来,耐高温PP的研发与应用受到各科研院所以及企业的重视。本工作制备了一种可以应用在电子包装、家用电器等保护膜领域的耐高温PP,考察了成核剂种类及用量对PP负荷变形温度、断裂拉伸应变、冲击强度等的影响。

1 实验部分

1.1 主要原料

α成核剂,β成核剂:纯度均为95%,深圳会鑫塑胶化工有限公司;PP 1904Y,熔体流动速率为3~5 g/10 min,中国石油化工股份有限公司北京燕山分公司;抗氧剂168,抗氧剂1010:石家庄佳拓化工科技有限公司。

1.2 主要仪器与设备

INSTRON 5566型万能试验机,美国英斯特朗公司;MP600型熔体流动指数仪,美国Tinius Olsen公司;CEAST6921型热变形维卡测试仪,意大利Ceast公司;TSE-35D型双螺杆挤出机,南京瑞亚高聚物装备有限公司;K-TEC85-265型注塑成型机,德国米拉克龙公司;ME-30/5200V3型流延膜机,德国OCS公司。

1.3 试样制备

1.3.1 耐高温PP的制备

将定量PP与成核剂、抗氧剂放入高速混合机中混合2 min,将混合物加入双螺杆挤出机中,经耦合挤出,得到耐高温PP粒料。双螺杆挤出机的工艺条件:挤出温度为180~230 ℃,转速为300 r/min,长径比为40∶1。将耐高温PP粒料加入注塑成型机,制备测试样条,注塑温度为180~230 ℃,注射压力为0.7 MPa,模具温度为80 ℃。

1.3.2 流延膜制备

将耐高温PP粒料采用流延方式制膜,加工温度为210~230 ℃,流延膜厚度为40 μm。

1.4 性能测试

拉伸性能按GB/T 1040.2—2006测试;负荷变形温度按GB/T 1634.2—2019测试;维卡软化温度(A120)按GB/T 1633—2000测试;简支梁缺口冲击强度按GB/T 1043.1—2008测试;弯曲模量按GB/T 9341—2008测试;收缩率测试:将薄膜裁成10 mm×10 mm样片,在烘箱内高温加热一定时间,测量薄膜的横纵向收缩率。

2 结果与讨论

2.1 成核剂对耐高温PP力学性能的影响

耐高温PP配方见表1。

表1 试样配方Tab.1 Experimental formula

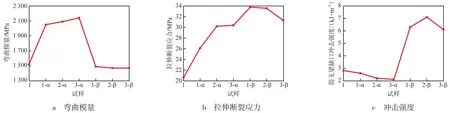

α晶型为单斜晶型,是最稳定也最易形成的一种晶型[3],在通常加工情况下基本均为这种晶型。β晶型在热力学上是准稳定的晶型,只有在特定的结晶条件下或者β成核剂存在的情况下才能生成,且稳定性远不如α晶型。但是,β晶型PP通常具有更高的冲击强度。从图1可以看出:随着α成核剂用量的增加,体系的弯曲模量、拉伸断裂应力呈上升趋势,冲击强度呈下降趋势;PP复合材料的弯曲模量可达2 090 MPa。随着β成核剂用量的增加,体系的弯曲模量与拉伸断裂应力呈下降趋势,冲击强度呈先上升后下降再上升趋势,显然,成核剂改善了PP的力学性能。与传统的α晶型PP相比,β晶型PP冲击强度较好,在高速拉伸下表现出较高的韧性和延展性,不易脆裂。因此,添加β成核剂的PP冲击强度、拉伸断裂应力均优于添加α成核剂的PP。

图1 成核剂种类及用量对PP弯曲模量、拉伸断裂应力、冲击强度的影响Fig.1 Influence of nucleating agent types and amount on bending strength,tensile strain at break and impact strength of PP

2.2 成核剂种类及用量对PP耐热性能的影响

从图2看出:α成核剂的加入使PP的耐热性能提高效果更好。成核剂用量相同时,添加α成核剂的PP的负荷变形温度及维卡软化温度更高。因此,确定在耐高温PP中添加α成核剂。从图2还看出:随着α成核剂用量的增加,耐高温PP的负荷变形温度达到118 ℃后变化趋势不大,从而确定α成核剂添加量为0.10%(w),这既可以有效提高材料的耐热性能,又可以控制成本。

图2 成核剂种类及用量对PP耐热性能的影响Fig.2 Influence of nucleating agent types and amount on thermal properties of PP

2.3 加工评价

薄膜使用温度为120 ℃,成核剂的加入产生大量异相晶核,提高了结晶温度,加快了结晶速率,增加了结晶的完善程度,因此,成核剂对PP结晶过程的热力学特性和制品的热力学性能都有影响。

2.3.1 α成核剂对薄膜耐热性能的影响

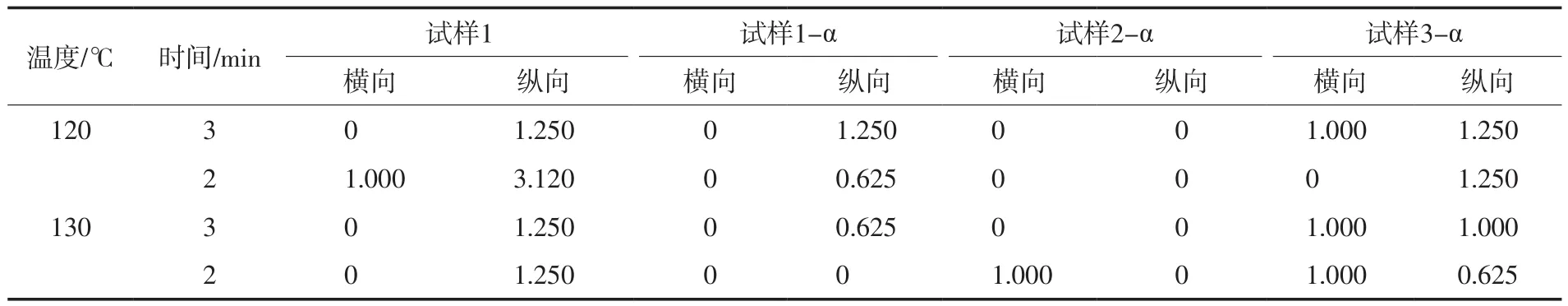

成核剂的加入可提高PP的结晶温度,有利于缩短产品成型周期,提高生产效率。在较高的温度结晶,高分子链的活动能力强,结晶更完善,提高了结晶度,保证了产品稳定的使用性能,因而对产品的耐热性能也有影响。从表2看出:随着α成核剂用量的增加,薄膜的耐热性能有不同程度的改善,试样2-α在120 ℃条件下,薄膜无收缩。

表2 α成核剂用量对耐高温PP薄膜收缩率的影响Tab.2 Effect of amount of α nucleating agent on shrinkage of heat resistant films %

2.3.2 α成核剂用量对耐高温PP薄膜力学性能的影响

从表3看出:试样2-α为综合性能优异的耐高温PP。进一步验证了α成核剂适宜用量为0.10%(w)。

表3 α成核剂用量对耐高温PP薄膜力学性能的影响Tab.3 Effect of amount of α nucleating agent on mechanical properties of high temperature resistant PP films

2.3.3 α成核剂对三层复合PP膜性能的影响

模拟下游厂家的加工方式,采用流延膜设备制备三层复合膜,并考察薄膜的性能。空白样配方的内中外三层均以普通PP 1904Y为原料,1号配方内中外三层均采用耐高温PP为原料。从表4看出:加入α成核剂,可以提高薄膜的力学性能,同时提高复合膜的尺寸稳定性;采用耐高温PP制备的三层流延膜的纵向拉伸强度可达34.2 MPa,在120~130 ℃时薄膜收缩率为0。

表4 三层耐热复合膜的性能Tab.4 Properties of three-layer heat-resistant composite films

3 结论

a)通过对比不同成核剂对PP耐热性能的影响,筛选出耐高温PP使用α成核剂。在PP中添加定量α成核剂,可将PP复合材料的负荷变形温度提高到118 ℃,弯曲模量可达2 090 MPa。

b)采用膜用耐高温PP制备的三层流延膜的纵向拉伸强度为34.2 MPa,120~130 ℃时薄膜收缩率为0。