SiO2杂化对回收PET基光固化不饱和聚酯性能的影响

2022-04-08叶炜华张敏研廖正福

文 志,叶炜华,张敏研,陈 超,廖正福

(广东工业大学 材料与能源学院,广东 广州 510006)

聚对苯二甲酸乙二酯(PET)是由对苯二甲酸或对苯二甲酸二甲酯与乙二醇聚合而成的饱和聚酯,广泛应用于纺织、包装、医疗卫生、建筑、汽车等领域。随着PET用量迅猛增加,排放至自然界的废旧PET越来越多。PET属于半结晶聚合物,具有较强的化学惰性,不易被空气及微生物解聚,废旧PET回收再利用早已成为环境保护、可持续发展、循环经济等的重要课题之一,受到各国的关注[1-4]。填埋或焚烧等处理废旧PET的方法既浪费也对环境造成巨大的压力,因此,探寻新的回收利用方法成为必然趋势。近年来,填充[5-7]、共混[8]、纤维增强[9-10]等回收利用手段取得了极大进展,但是,基于原子经济概念的化学回收利用方法将更加具有前途[11-14]。因此,在前文[14-15]工作基础上,本工作通过原位溶胶-凝胶法杂化技术,制备了可UV固化的纳米SiO2杂化不饱和聚酯 (UPR),旨在为可持续回收利用废旧PET提供实验依据。

1 实验部分

1.1 主要原料与试剂

1,2-丙二醇,顺丁烯二酸酐,苯乙烯(St),正硅酸乙酯(TEOS):均为分析纯,天津市大茂化学试剂厂。γ-甲基丙烯酰氧基丙基三甲氧基硅烷(MPTMS),2,4,6-三甲基苯甲酰基二苯基氧化膦(TPO):均为分析纯,上海阿拉丁生化科技股份有限公司,未纯化直接使用。废旧PET瓶片,广州市悦诚安纤维制品有限公司,使用前用水清洗,于120 ℃干燥24 h。

1.2 试样制备

1.2.1 UPR的制备

将预先清洗、干燥过的废旧PET瓶片、1,2-丙二醇和乙酸锌[质量比为100∶(200~300)∶3]加入圆底四口烧瓶中,温度控制在185~195 ℃,当PET瓶片软化浸没在1,2-丙二醇中后开启搅拌,回流3.5 h。体系温度降到150 ℃左右,加入与PET质量比为1∶(1~3)的顺丁烯二酸酐,改回流为蒸馏装置,继续升温进行缩聚,控制反应温度不超过210℃,当反应体系中酸值降到30 mg/g以下时停止反应,反应时间为1.5 h左右,得到UPR基体。降低体系温度到150 ℃停止通氮气,加入PET质量0.1%的对苯二酚,继续搅拌0.5 h后降至70~90 ℃,加入体系总质量20%~40%的稀释剂St,充分搅拌使UPR基体与St相溶,温度降到40 ℃左右出料过滤,得到黏性液体即为UPR。

1.2.2 有机-无机杂化光固化UPR的制备

将乙醇与TEOS按体积比4∶1混合后倒入装有冷凝管、温度计和滴液漏斗的三口烧瓶中,置于带磁力搅拌的水浴锅内,在50 ℃条件下,加入预先配制好的1 mol/L的盐酸醇溶液,在15 min内将溶液pH值调节至1。反应1 h后加入TEOS质量1%~3%的MPTMS,继续搅拌反应5 h后滴加稀氨水溶液调节反应体系的pH值为3,然后再搅拌反应1 h,减压蒸馏除去大部分水和乙醇,得到较为黏稠的透明SiO2溶胶。将SiO2溶胶加到定量的活性稀释剂St中,超声处理30 min使其分散均匀,然后按表1配方加入UPR,同时加入光引发剂TPO,搅拌混合均匀后即得到有机-无机杂化光固化UPR。

表1 光固化有机-无机杂化UPR的配方Tab.1 Formulation of UV-curable hybrid organic-inorganic UPR

1.3 测试与表征

傅里叶变换红外光谱采用美国Nicolet公司的6700型傅里叶变换红外光谱仪测试,分辨率为4 cm-1,波数为650~4 000 cm-1。

热学性能采用美国TA仪器公司的Q600型热重分析仪测试,升温速率为10 ℃/min,温度为25~600 ℃。

光固化涂层的表面形貌采用日本Hitachi公司的S-3400N(Ⅱ)型扫描电子显微镜观察,放大倍数为30 000倍。

涂膜性能测试:取适量有机-无机杂化光固化UPR,均匀涂布在按GB/T 9271—2008要求打磨过的马口铁片上,铁片规格为12 cm×5 cm,涂层厚度为60 μm,在空气气氛中通过UV光源照射,涂膜表面固化后于75 ℃热处理4 h,放置24 h后测试。

涂层硬度采用天津永利达材料试验机有限公司的QHQ-A型便携式铅笔划痕试验器按GB/T 6739—2006测定,测定范围为6B~6H。

黏附性:采用天津永利达材料试验机有限公司的QFH型漆膜划格仪按GB/T 9286—2021评定涂层从基材分离的抗性。

抗冲击性能采用天津永利达材料试验机有限公司的QCJ型漆膜冲击器按GB/T 1732—2021测试。重锤质量为(1 000±1)g,冲头进入凹槽的深度为(2.0±0.1)mm,滑桶刻度为(50.0±0.1)cm,以不引起涂膜破坏的最大高度来表示。

涂层的耐刮擦性能采用天津永利达材料试验机有限公司的QHZ型涂膜划痕试验仪按GB/T 9279.1—2015测试,在两块试板的每一块上进行三次测试,如果在规定的负荷下六条划痕都没有划透涂层,记录为“通过”,否则记录为“不通过”,记录负荷作为涂膜耐刮擦性能的指标。

涂层厚度采用上海伦捷机电仪表有限公司的CM-8825型涂层测厚仪按GB/T 13452.2—2008测试。

涂层光泽度采用天津永利达材料试验机有限公司的KGZ-60型光泽度仪按GB/T 4893.6—2013测试。

2 结果与讨论

2.1 UPR的性能

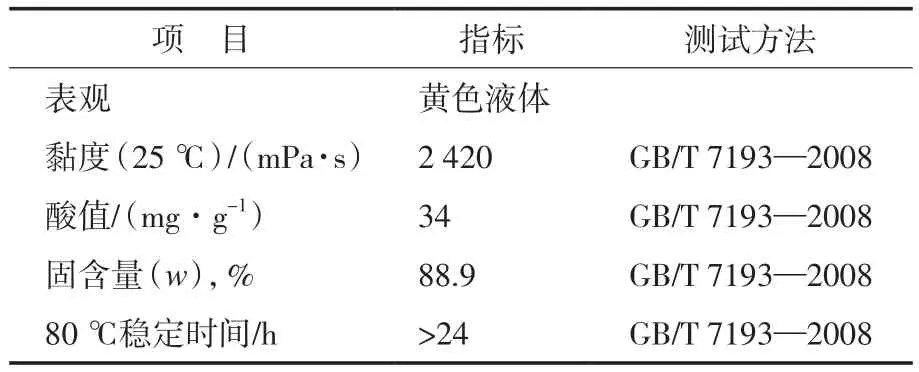

从表2可以看出:基于回收PET的对苯型UPR为黄色液体,酸值为34 mg/g,固含量88.9%(w),80℃热稳定时间24 h以上,达到或优于一般市售UPR的技术指标,表明基于回收PET制备的UPR可以应用于通常UPR的应用领域。

表2 自制UPR的性能Tab.2 Properties of experimental UPR

2.2 有机-无机杂化UPR的结构与光固化性能

从图1可以看出:从醇解产物到UPR再到有机-无机杂化UPR,在波数为500~1 500 cm-1时,整个指纹区的谱峰明显不同,表明每一步反应都有不同链结构的产物出现。

图1 醇解产物、UPR及有机-无机杂化UPR光固化膜的傅里叶变换红外光谱Fig.1 FTIR spectra of alcoholysis product,UPR,and hybrid organic-inorganic UPR UV-cured films

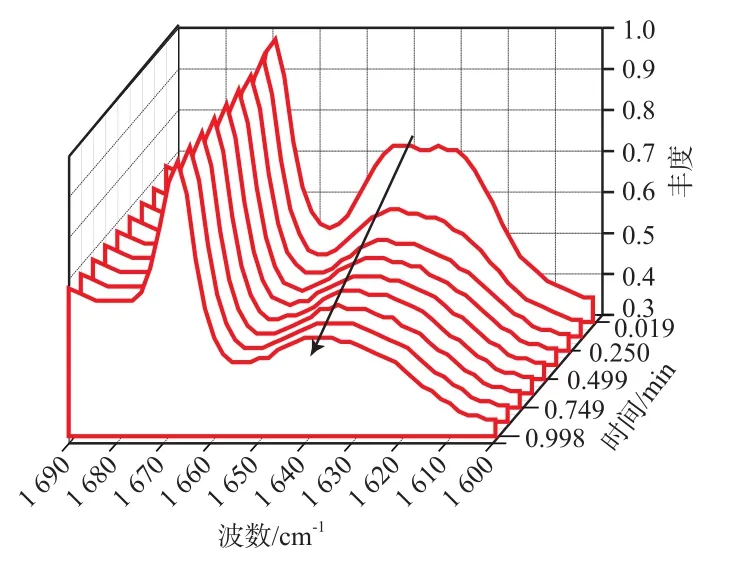

从图2可以看出:随着UV辐照时间的延长,1 646 cm-1处归属于碳碳双键的特征峰强度逐渐降低,说明UV可以引发杂化UPR发生交联反应。

图2 有机-无机杂化UPR光固化原位红外光谱Fig.2 In-situ FTIR spectra of hybrid organic-inorganic UPR UV-cured films

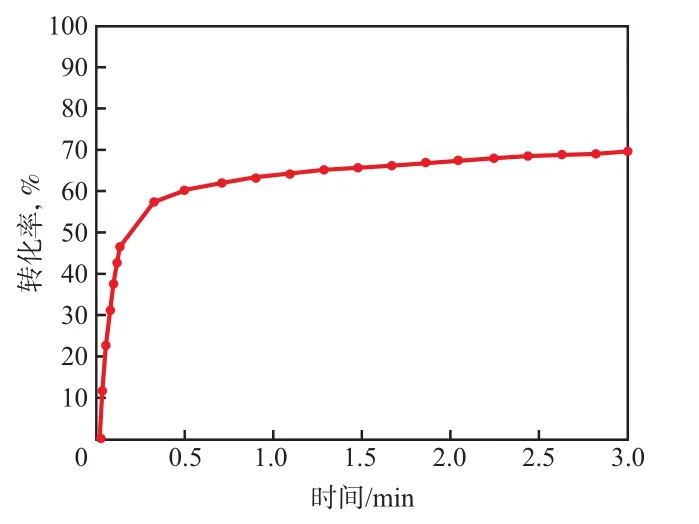

转化率以1 716 cm-1处羰基特征峰为内标,1 646 cm-1处碳碳双键特征峰随辐照时间变化为考察对象。从图3可以看出:体系在UV辐照的前10 s内,一方面体系碳碳双键密度大,黏度小,分子易于运动,另一方面可能存在自动加速效应,碳碳双键的转化率增加较快,表明光固化速率较快,随后转化率增加速度减慢,表明光固化速率有所减小,辐照20 s后转化率增加变得缓慢,最终转化率达到70%左右,这时大部分树脂分子链通过聚合形成了网络,剩下少部分碳碳双键由于被束缚而很难参与进一步的光化学反应。

图3 UV辐照下有机-无机杂化UPR体系转化率与时间关系曲线Fig.3 Conversion of hybrid organic-inorganic UPR UV-cured films at different time

从图4可以看出:添加SiO2溶胶涂层的质量损失过程分为两个阶段,第一阶段发生在340~420℃,第二阶段发生在420~480 ℃。未杂化时,体系的最大热分解温度(tmax)分别为394,443 ℃,残炭率为11.8%(w);杂化后,溶胶添加量为10%(w)时,体系的tmax分别提升到401,445 ℃,残炭率提高到12.2%(w),都略有提高。而且,随着SiO2溶胶含量的增加,固化涂层的热稳定性逐渐提高。溶胶添加量为25%(w)的体系,第一、第二阶段的tmax分别达到411,451℃,较未杂化时分别提高了17,8 ℃,残炭率达到18.9%(w),较未杂化时提高了7.1%(w),热稳定性改善效果达到最佳。继续增加溶胶用量,固化涂层热稳定性不再提高,溶胶含量为30%(w)时,两个阶段的tmax分别为404,449 ℃,这是因为体系溶胶添加量过多,出现了SiO2粒子的大量团聚,进而导致树脂固化后的交联网络规整度出现缺陷,密度不高,从而影响了固化涂层的热稳定性。

图4 不同SiO2溶胶含量光固化膜的热重曲线Fig.4 TG curves of UV cured films containing different SiO2 sol contents

2.3 有机-无机杂化UPR光固化膜的形貌分析

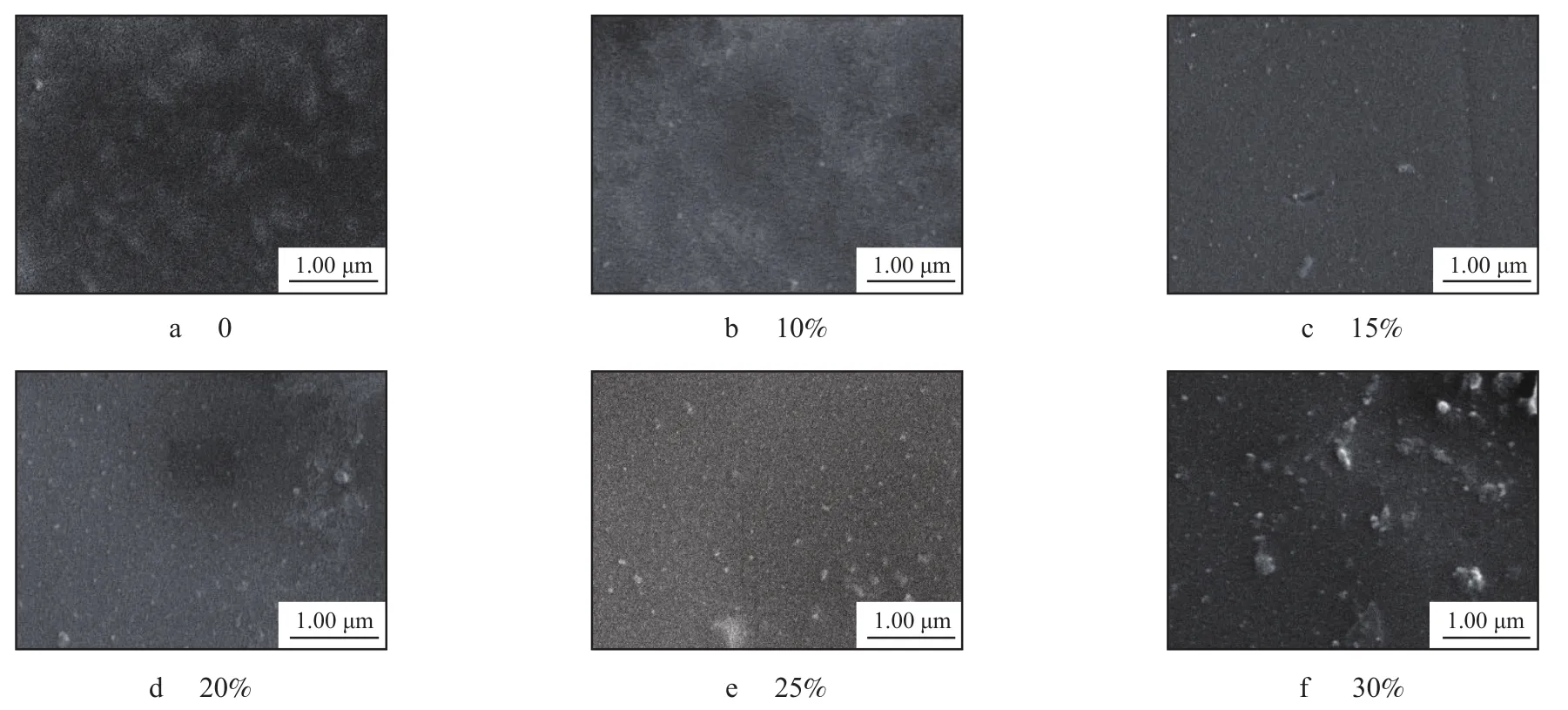

从图5可以看出:SiO2溶胶质量分数为0,10%,15%,20%时,试样中SiO2粒子分布很均匀,粒子在基体相中主要以单个粒子形式存在,没有发现粒子的聚集。SiO2溶胶添加量达到25%(w)时,仍然能够得到界面相容性好的UV固化杂化UPR涂层,但已经出现微量团聚;当SiO2溶胶添加量达到30%(w)时,SiO2粒子在基体中出现了大量团聚现象,形成了很不规则的形貌。

图5 不同SiO2溶胶含量杂化UPR光固化膜刻蚀后的扫描电子显微镜照片Fig.5 SEM images of UPR hybrid films with different contents of SiO2 sols

2.4 有机-无机杂化UPR光固化膜的力学性能

硬度是指材料表面抵抗变形或者破裂的能力。涂膜的抗冲击性能指涂膜受到高速率的重力作用发生快速形变而不出现开裂或从基材表面脱落的能力。涂膜与基材间可通过机械结合、物理吸附、形成化学键、互相扩散等作用结合在一起,这些作用力的大小决定涂膜的附着力大小。基材表面的粗糙程度,固化时内应力等都会影响涂膜的附着力。划痕测试是测试材料耐刮擦性能的一种常用方法。它是在小曲率的硬质划针上施加一定的法向力,并使探针沿试样表面刻划,通过试样表面的划痕来评价其耐刮擦性能[16]。

从表3看出:未杂化的UPR固化膜虽然具有优良的附着力和一定的光泽度,但其铅笔硬度、冲击强度、耐刮擦性能等均不如有机-无机杂化UPR固化膜,杂化后,固化膜的综合性能显著提高,特别是,随着SiO2溶胶添加量的增加,杂化UPR固化膜的铅笔硬度、冲击强度、耐刮擦性能等逐渐提高。当SiO2溶胶添加量为25%(w)时,综合性能改善效果最好。铅笔硬度达5H,冲击强度达26 kg·cm,耐刮擦负荷达1 000 g,附着力达1级,光泽度102.4。这是因为添加SiO2溶胶的杂化UPR体系内,树脂结构上的碳碳双键在发生光固化交联时,能够使SiO2溶胶更均匀地分散在体系内从而形成致密的带有一定强度的交联网络。但是,SiO2溶胶添加量增加到30%(w)时,体系内出现了明显的团聚现象,杂化体系光固化膜的综合性能不再提高反而出现了下降趋势。

表3 SiO2溶胶添加量对杂化体系光固化膜力学性能的影响Tab.3 Effect of SiO2 sol contents on mechanical properties of UV cured films

2.5 光固化膜的耐水性能

将自制的杂化UPR涂布于木材表面,从图6可以看出:涂层在常温条件下具有良好的耐水性能,与木材间的附着力良好(实测0级);在高温环境中,涂层边缘出现发白现象,可能是出现部分水解导致,但仍然具有一定的耐水性能和附着力(实测1级)。

图6 耐水性能测试结果Fig.6 Test results of water resistance

3 结论

a)利用废旧PET瓶片,通过醇解、酯化、溶胶-凝胶杂化等手段制备了可光固化杂化UPR。

b)经SiO2溶胶杂化改性后,UPR光固化膜的综合性能得到较大改善。当SiO2溶胶添加量为25%(w)时,综合性能改善效果最好,与未杂化固化膜相比,tmax提高17 ℃,残炭率提高7.1%(w),膜的硬度达到5H,冲击强度为26 kg·cm,附着力为1级,耐刮擦负荷为1 000 g,光泽度为102.4,耐水性能也有较大提高。